Máy cắt laser fiber đã trở thành một công cụ không thể thiếu trong nhiều ngành công nghiệp hiện đại: gia công kim loại tấm, sản xuất linh kiện điện tử, chế tạo sản phẩm trang trí,… Tuy nhiên, để đảm bảo máy có thể phát huy tối đa năng suất và hoạt động ổn định, quy trình cài đặt máy cắt laser fiber đóng vai trò vô cùng quan trọng.

Bài viết này, VNTECH sẽ hướng dẫn chi tiết từng bước về quy trình lắp đặt và cài đặt máy cắt laser fiber từ khâu kiểm tra ban đầu, chuẩn bị địa điểm, lắp đặt cơ khí, cài đặt phần mềm và chạy thử.

Nội dung bài viết

Kiểm tra và chuẩn bị địa điểm

Kiểm tra khi nhận máy

Đây là bước đầu tiên và rất quan trọng để đảm bảo bạn nhận được máy cắt Laser Fiber trong tình trạng tốt.

1/ Kiểm tra bao bì:

– Quan sát kỹ lưỡng thùng hàng xem có bị rách, thủng, móp méo, ướt hoặc có dấu hiệu bị va đập mạnh không.

– Nếu có bất kỳ dấu hiệu hư hỏng nào, hãy ghi chú lại và chụp ảnh làm bằng chứng.

– Nếu hư hỏng nghiêm trọng, hãy từ chối nhận hàng và liên hệ ngay với nhà cung cấp.

– Đảm bảo nhận đủ tất cả các kiện hàng trước khi ký nhận.

2/ Kiểm tra các bộ phận:

– Đối chiếu các bộ phận và linh kiện đi kèm với danh sách đóng gói do nhà cung cấp cung cấp.

– Đảm bảo không thiếu bất kỳ bộ phận nào.

– Kiểm tra từng bộ phận, đặc biệt là các bộ phận quan trọng, xem có bị:

– Đặc biệt chú ý kiểm tra: đầu cắt laser, nguồn laser, hệ thống dẫn tia laser.

– Kiểm tra các phụ kiện đi kèm: Dây cáp, Ống dẫn khí, Phần mềm, Tài liệu hướng dẫn,…

Chuẩn bị địa điểm lắp đặt máy

Một địa điểm lắp đặt phù hợp là yếu tố then chốt để lắp đặt máy cắt Laser Fiber hoạt động ổn định và hiệu quả.

1/ Không gian lắp đặt máy

– Kích thước phòng:

+ Đủ rộng để chứa toàn bộ máy và các thiết bị phụ trợ (tủ điện, hệ thống làm mát, hệ thống khí nén, v.v.).

+ Đảm bảo có đủ không gian để người vận hành di chuyển và thao tác dễ dàng xung quanh máy.

+ Để lại khoảng trống xung quanh máy để bảo trì và sửa chữa.

– Sàn nhà:

+ Sàn nhà phải bằng phẳng để đảm bảo máy được đặt ổn định và không bị rung động.

+ Sàn nhà phải đủ chắc chắn để chịu được trọng lượng của máy và các vật liệu gia công.

+ Nếu cần thiết, hãy gia cố sàn nhà trước khi lắp đặt máy.

2/ Môi trường lắp đặt máy:

– Nhiệt độ và độ ẩm:

+ Nhiệt độ và độ ẩm quá cao hoặc quá thấp có thể ảnh hưởng đến hoạt động của nguồn laser và các linh kiện điện tử.

+ Đảm bảo nhiệt độ phòng từ 20-25°C.

+ Kiểm soát độ ẩm để tránh ngưng tụ hơi nước trên các bộ phận của máy.

– Giữ cho phòng làm việc sạch sẽ và hạn chế bụi bẩn.

– Đặt máy ở vị trí tránh xa các nguồn gây rung động mạnh (máy móc nặng, xe tải).

– Nhiễu điện: Đảm bảo nguồn điện ổn định và có các thiết bị chống nhiễu.

– Hệ thống thông gió: Đảm bảo phòng làm việc có hệ thống thông gió tốt để loại bỏ khói và hơi độc hại.

3/ Nguồn điện cung cấp cho máy:

– Điện áp và tần số: Đảm bảo phù hợp với yêu cầu của máy cắt laser (thường là 3 pha, 380V, 50Hz).

+ Sử dụng ổn áp nếu nguồn điện không ổn định.

– Dây điện: Sử dụng dây điện có tiết diện đủ lớn để chịu được dòng điện của máy.

+ Đảm bảo dây điện không bị đứt, gãy hoặc hư hỏng.

– Sử dụng dây tiếp đất có tiết diện phù hợp và kết nối với hệ thống tiếp đất của tòa nhà.

– Thiết bị bảo vệ:

+ Lắp đặt các thiết bị bảo vệ quá tải và ngắn mạch (cầu dao, aptomat) để bảo vệ máy và người sử dụng.

+ Có thể sử dụng bộ lưu điện (UPS) để đảm bảo máy hoạt động liên tục khi mất điện.

Khi mua máy cắt laser tại VNTECH, chúng tôi sẽ hỗ trợ lắp đặt tận nơi cho khách hàng và hướng dẫn sử dụng máy một cách bài bản, chi tiết nhất.

Chuẩn bị thiết bị hỗ trợ

Việc chuẩn bị đầy đủ thiết bị hỗ trợ sẽ giúp quá trình lắp đặt diễn ra nhanh chóng và thuận lợi hơn.

– Xe nâng: Dùng để di chuyển các bộ phận nặng.

– Pa lăng: Dùng để nâng các bộ phận lên cao.

– Ròng rọc: Dùng để kéo các bộ phận vào vị trí.

– Bàn nâng: Dùng để nâng vật liệu lên độ cao phù hợp.

– Máy hàn: Dùng để hàn các bộ phận (nếu cần thiết).

– Các thiết bị bảo hộ cá nhân: Găng tay, kính bảo hộ, mũ bảo hiểm, v.v.

>>> Xem thêm: Nguyên lý & cấu tạo của máy cắt laser

Quy trình lắp đặt máy cắt laser

Lắp đặt khung máy

Khung máy là bộ phận nền tảng, đảm bảo sự ổn định và độ chính xác của máy cắt Laser Fiber.

Các bước lắp đặt khung máy:

– Kiểm tra kỹ lưỡng các thanh dầm, cột, tấm đế và các bộ phận khác của khung máy xem có bị móp méo, cong vênh hoặc hư hỏng không.

– Lắp ráp các thanh dầm và cột theo sơ đồ lắp ráp của nhà sản xuất.

+ Sử dụng các bu lông và ốc vít đúng loại và kích thước.

+ Siết chặt các bu lông và ốc vít theo thứ tự và lực siết được khuyến cáo.

– Căn chỉnh độ phẳng và độ vuông góc

+ Sử dụng li vô để kiểm tra độ phẳng của khung máy.

+ Điều chỉnh các chân đế của khung máy để đạt được độ phẳng tối ưu.

+ Sử dụng máy cân bằng laser hoặc thước vuông để kiểm tra độ vuông góc của các cột và thanh dầm.

+ Điều chỉnh các bộ phận của khung máy để đạt được độ vuông góc chính xác.

– Lắp đặt các bộ phận phụ trợ

+ Lắp đặt các bộ phận phụ trợ như bàn cắt, hệ thống hút khói, v.v.

+ Đảm bảo các bộ phận này được lắp đặt chắc chắn và đúng vị trí.

Lắp đặt các bộ phận chuyển động

Các bộ phận chuyển động (thanh ray, con trượt, động cơ, hộp số, đầu cắt) quyết định độ chính xác và tốc độ của máy cắt Laser Fiber.

1/ Lắp đặt con trượt

– Vệ sinh thanh ray: Lau sạch bụi bẩn, dầu mỡ và các chất bẩn khác trên bề mặt thanh ray.

– Bôi trơn thanh ray: Bôi trơn thanh ray bằng loại dầu hoặc mỡ bôi trơn được nhà sản xuất khuyến cáo.

+ Bôi một lớp mỏng và đều lên toàn bộ bề mặt thanh ray.

– Lắp đặt con trượt vào thanh ray theo hướng dẫn của nhà sản xuất.

+ Đảm bảo con trượt di chuyển trơn tru và không bị kẹt.

– Kiểm tra và điều chỉnh:

+ Di chuyển con trượt dọc theo thanh ray để kiểm tra xem có bất kỳ điểm nào bị cứng hoặc rít không.

+ Nếu cần thiết, điều chỉnh vị trí của con trượt hoặc thanh ray để đảm bảo chuyển động trơn tru.

2/ Lắp đặt động cơ

– Lắp đặt động cơ vào vị trí được chỉ định trên khung máy.

+ Siết chặt các bu lông và ốc vít theo thứ tự và lực siết được khuyến cáo.

– Kết nối động cơ với thanh ray bằng dây đai hoặc bánh răng.

+ Nếu sử dụng dây đai, đảm bảo dây đai được đặt đúng vào rãnh và không bị xoắn.

+ Nếu sử dụng bánh răng, đảm bảo các bánh răng ăn khớp với nhau chính xác.

– Điều chỉnh độ căng của dây đai theo hướng dẫn của nhà sản xuất.

– Chạy thử động cơ để đảm bảo nó hoạt động trơn tru và không có tiếng ồn bất thường.

3/ Lắp đặt đầu cắt laser

– Lắp đặt đầu cắt vào trục Z theo hướng dẫn của nhà sản xuất.

– Đảm bảo đầu cắt được cố định chắc chắn và không bị lung lay.

– Căn chỉnh độ vuông góc:

+ Sử dụng thước vuông hoặc các dụng cụ chuyên dụng để kiểm tra độ vuông góc của đầu cắt so với bàn cắt.

+ Điều chỉnh vị trí của đầu cắt nếu cần thiết.

>>> Xem thêm bài viết liên quan:

- Hướng dẫn lắp đặt đầu cắt laser fiber chi tiết

- Cách chỉnh tiêu cự máy cắt laser

4/ Kết nối các ống dẫn khí và dây cáp

– Kết nối các ống dẫn khí và dây cáp của đầu cắt vào các vị trí tương ứng.

– Đảm bảo các kết nối chắc chắn và không bị rò rỉ.

Lắp đặt bàn cắt laser

– Kiểm tra bàn cắt:

+ Kiểm tra bàn cắt xem có bị cong vênh, hư hỏng hoặc có các vật lạ bám vào không.

+ Đảm bảo bề mặt bàn cắt sạch sẽ và bằng phẳng.

– Lắp đặt bàn cắt vào khung máy:

+ Lắp đặt bàn cắt vào khung máy theo hướng dẫn của nhà sản xuất.

+ Sử dụng các bu lông và ốc vít đúng loại và kích thước.

+ Siết chặt các bu lông và ốc vít theo thứ tự và lực siết được khuyến cáo.

– Căn chỉnh độ bằng phẳng của bàn cắt:

+ Sử dụng li vô để kiểm tra độ bằng phẳng của bàn cắt.

+ Điều chỉnh các chân đế của bàn cắt (nếu có) để đạt được độ bằng phẳng tối ưu.

– Kết nối hệ thống hút khói

+ Kết nối hệ thống hút khói với bàn cắt theo hướng dẫn của nhà sản xuất.

+ Đảm bảo các kết nối chắc chắn và không bị rò rỉ.

Lắp đặt hệ thống dẫn tia laser

Hệ thống dẫn tia laser bao gồm nguồn cắt laser và các bộ phận dẫn tia laser (gương phản xạ, thấu kính laser).

– Lắp đặt nguồn laser: Đảm bảo nguồn laser được cố định chắc chắn và không bị rung động.

+ Kết nối nguồn laser với hệ thống làm mát và nguồn điện.

– Lắp đặt các bộ phận dẫn tia laser: Đảm bảo các bộ phận quang học sạch sẽ và không bị hư hỏng.

– Căn chỉnh đường đi của tia laser: Đảm bảo tia laser đi đúng đường và hội tụ đúng vị trí.

+ Sử dụng các dụng cụ chuyên dụng (máy đo công suất laser, giấy nhạy sáng) để căn chỉnh đường đi của tia laser.

Lắp đặt các thiết bị điện

1/ Lắp đặt tủ điện: Tủ điện là trung tâm điều khiển của máy cắt Laser Fiber, chứa các thiết bị điện và điện tử quan trọng.

– Cố định tủ điện vào vị trí thuận tiện cho việc vận hành và bảo trì.

+ Đảm bảo tủ điện được lắp đặt chắc chắn và không bị rung động.

– Kiểm tra các thiết bị bên trong tủ điện (bộ nguồn, bộ điều khiển, rơ le, v.v.) xem có bị hư hỏng hoặc lỏng lẻo không.

– Kết nối các dây điện theo sơ đồ mạch điện của máy.

+ Sử dụng ống gen hoặc băng dính cách điện để bảo vệ các mối nối.

– Đánh dấu các dây điện bằng nhãn hoặc màu sắc để dễ dàng nhận biết và bảo trì.

– Kiểm tra kỹ lưỡng tất cả các kết nối dây điện trước khi cấp nguồn cho tủ điện.

2/ Kết nối nguồn điện là bước quan trọng nhất, cần được thực hiện cẩn thận để tránh gây hư hỏng cho máy và đảm bảo an toàn cho người sử dụng.

– Kiểm tra nguồn điện tại địa điểm lắp đặt

+ Sử dụng đồng hồ đo điện để kiểm tra điện áp và tần số của nguồn điện.

+ Đảm bảo chúng phù hợp với yêu cầu của máy cắt laser (thường là 3 pha, 380V, 50Hz).

+ Nếu nguồn điện không ổn định, hãy sử dụng ổn áp.

– Sử dụng dây điện có tiết diện đủ lớn để chịu được dòng điện của máy.

– Kết nối dây điện vào các đầu nối trong tủ điện theo sơ đồ mạch điện.

+ Sử dụng đầu cos hoặc các phụ kiện kết nối phù hợp.

– Kết nối dây tiếp đất vào đầu nối tiếp đất trong tủ điện và hệ thống tiếp đất của tòa nhà.

+ Đảm bảo dây tiếp đất có tiết diện phù hợp và kết nối chắc chắn.

– Lắp đặt các thiết bị bảo vệ quá tải và ngắn mạch (cầu dao, aptomat) để bảo vệ máy và người sử dụng.

+ Có thể sử dụng bộ lưu điện (UPS) để đảm bảo máy hoạt động liên tục khi mất điện.

– Kiểm tra kỹ lưỡng tất cả các kết nối dây điện trước khi cấp nguồn cho máy.

Kết nối các thiết bị ngoại vi

Máy cắt Laser Fiber cần được kết nối với các thiết bị ngoại vi để hoạt động hiệu quả.

1/ Kết nối máy tính

– Kết nối máy tính với máy cắt Laser Fiber bằng cáp USB hoặc cáp mạng.

– Cài đặt driver và phần mềm điều khiển máy cắt laser trên máy tính.

– Cấu hình các thông số kết nối trong phần mềm điều khiển.

2/ Kết nối hệ thống làm mát

– Kết nối hệ thống làm mát (chiller) với nguồn laser và đầu cắt laser.

– Đảm bảo các ống dẫn nước được kết nối chắc chắn và không bị rò rỉ.

– Kiểm tra lưu lượng và nhiệt độ của nước làm mát.

3/ Kết nối hệ thống khí nén

– Kết nối hệ thống khí nén với máy cắt Laser Fiber.

– Đảm bảo áp suất và lưu lượng khí phù hợp với yêu cầu của máy.

– Kiểm tra các ống dẫn khí và van để đảm bảo không có rò rỉ.

4/ Kết nối hệ thống hút khói

– Kết nối hệ thống hút khói với máy cắt Laser Fiber.

– Đảm bảo hệ thống hút khói hoạt động hiệu quả để loại bỏ khói và hơi độc hại.

Hướng dẫn cài đặt máy cắt laser

Cài đặt phần mềm điều khiển

Phần mềm điều khiển là giao diện chính để người vận hành tương tác với máy cắt laser.

– Đảm bảo máy tính đáp ứng các yêu cầu hệ thống tối thiểu của phần mềm.

– Tải xuống phần mềm điều khiển từ trang web của nhà sản xuất hoặc sử dụng đĩa cài đặt đi kèm.

– Cài đặt phần mềm

+ Chạy trình cài đặt và làm theo các hướng dẫn trên màn hình.

+ Chọn các tùy chọn cài đặt phù hợp với nhu cầu của bạn.

+ Cài đặt driver cho các thiết bị kết nối với máy tính.

– Cấu hình phần mềm

+ Cấu hình các thông số ban đầu của phần mềm như: Loại máy cắt laser, Cổng giao tiếp, Đơn vị đo, Ngôn ngữ,

+ Nhập các thông số kỹ thuật của máy (kích thước bàn làm việc, tốc độ di chuyển, v.v.).

– Kết nối với máy cắt laser: Đảm bảo phần mềm nhận diện được máy cắt laser.

>>> Xem thêm: Hướng dẫn sử dụng phần mềm cắt laser Cypcut

Cài đặt phần mềm CAD/CAM (nếu có):

Một số máy cắt laser được bán kèm với phần mềm CAD/CAM để thiết kế và lập trình gia công.

– Tải xuống phần mềm CAD/CAM từ trang web của nhà sản xuất hoặc sử dụng đĩa cài đặt đi kèm.

>>> Xem thêm: Các phần mềm vẽ cắt CNC thông dụng

– Chạy trình cài đặt và làm theo các hướng dẫn trên màn hình.

– Cấu hình phần mềm CAD/CAM để có thể xuất file G-code (mã lệnh gia công) tương thích với phần mềm điều khiển máy cắt laser.

– Thiết lập các thông số giao tiếp giữa hai phần mềm (nếu cần thiết).

Kiểm tra trước khi chạy thử

Trước khi chạy thử máy cắt Laser Fiber, hãy thực hiện một lượt kiểm tra kỹ lưỡng để đảm bảo an toàn và tránh gây hư hỏng cho máy.

1/ Kiểm tra lại các kết nối cơ khí:

– Đảm bảo tất cả các bu lông và ốc vít đã được siết chặt đúng cách.

– Kiểm tra xem các bộ phận chuyển động có được lắp đặt chính xác và không bị cản trở.

– Kiểm tra xem các ống dẫn khí và dây cáp có được kết nối chắc chắn và không bị rò rỉ hoặc đứt gãy.

2/ Kiểm tra lại các kết nối điện:

– Đảm bảo tất cả các dây điện được kết nối đúng cách và không có dây nào bị lỏng lẻo.

– Kiểm tra xem nguồn điện có ổn định và đáp ứng yêu cầu của máy không.

– Kiểm tra xem các thiết bị bảo vệ (cầu dao, aptomat) hoạt động bình thường.

3/ Kiểm tra hệ thống làm mát:

– Đảm bảo hệ thống làm mát (chiller) hoạt động bình thường và nước làm mát có nhiệt độ phù hợp.

– Kiểm tra xem có rò rỉ nước ở bất kỳ đâu trong hệ thống không.

4/ Kiểm tra hệ thống khí nén:

– Đảm bảo hệ thống khí nén cung cấp đủ áp suất và lưu lượng khí cho máy.

– Kiểm tra xem có rò rỉ khí ở bất kỳ đâu trong hệ thống không.

5/ Kiểm tra khu vực làm việc:

– Đảm bảo khu vực làm việc sạch sẽ, thông thoáng và không có vật cản.

– Kiểm tra xem có đầy đủ các thiết bị an toàn (bình chữa cháy, kính bảo hộ, v.v.).

Chạy thử không tải

Chạy thử không tải là quá trình vận hành máy mà không có vật liệu để kiểm tra chuyển động và hoạt động của các bộ phận.

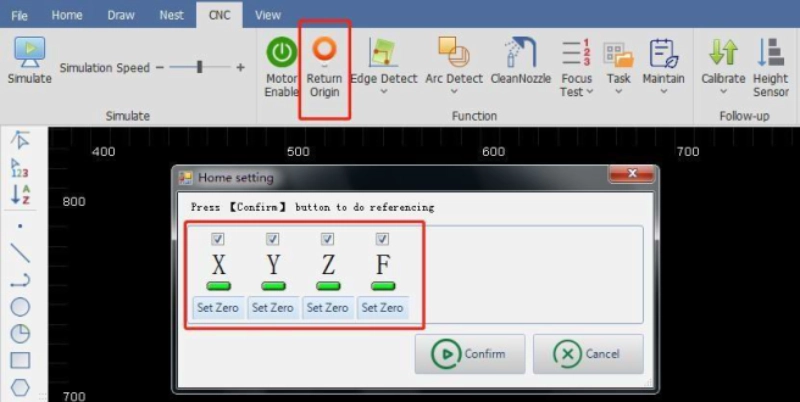

– Khởi động phần mềm điều khiển máy cắt Laser Fiber trên máy tính.

– Sử dụng các nút điều khiển trên phần mềm hoặc bảng điều khiển để di chuyển đầu cắt laser dọc theo các trục X, Y và Z.

– Kiểm tra xem các chuyển động có trơn tru, chính xác và không có tiếng ồn hoặc rung động bất thường không.

– Kiểm tra hoạt động của các chức năng khác của máy, chẳng hạn như: Hệ thống làm mát, Hệ thống khí nén, Hệ thống hút khói (nếu có), Các cảm biến và công tắc hành trình.

– Nếu tất cả các bộ phận và chức năng đều hoạt động bình thường, bạn có thể chuyển sang bước chạy thử có tải.

Chạy thử có tải

Chạy thử có tải là quá trình cắt thử trên vật liệu mẫu để kiểm tra chất lượng cắt và hiệu suất của máy.

– Chọn một tấm vật liệu mẫu có cùng loại và độ dày với vật liệu bạn sẽ gia công thực tế.

+ Đảm bảo vật liệu mẫu sạch sẽ và không có bất kỳ khuyết tật nào.

– Thiết lập các thông số cắt trong phần mềm điều khiển

– Thực hiện một số đường cắt thử nghiệm trên vật liệu mẫu.

+ Cắt các hình dạng và kích thước khác nhau để kiểm tra khả năng của máy.

– Kiểm tra kỹ lưỡng chất lượng của các đường cắt thử nghiệm:

+ Độ chính xác của các chi tiết cắt và so sánh với kích thước thiết kế.

+ Kiểm tra xem cạnh cắt có sắc nét, mịn màng và không có bavia (burr) không.

+ Kiểm tra xem cạnh cắt có vuông góc với bề mặt vật liệu không.

+ Kiểm tra xem vùng vật liệu xung quanh đường cắt có bị biến màu hoặc biến dạng nhiệt quá mức không.

+ Kiểm tra xem có xỉ bám vào mặt dưới của vật liệu cắt không.

– Nếu chất lượng đường cắt không đạt yêu cầu, hãy điều chỉnh các thông số cắt và thực hiện cắt thử lại.

*Lặp lại quá trình này cho đến khi bạn đạt được kết quả tốt nhất.

>>> Xem thêm: Lập kế hoạch bảo trì máy cắt laser để nâng cao tuổi thọ máy

Việc lắp đặt và cài đặt máy cắt Laser Fiber đúng cách là một quá trình quan trọng, đòi hỏi sự cẩn thận, tỉ mỉ và tuân thủ các hướng dẫn của nhà sản xuất. Người dùng nên tham khảo kỹ hướng dẫn của nhà sản xuất và liên hệ với nhà cung cấp để được hỗ trợ nếu có bất kỳ vấn đề hoặc thắc mắc nào trong quá trình lắp đặt, vận hành máy.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn