Trong ngành gia công kim loại tấm, việc tạo hình và uốn cong vật liệu bằng máy chấn tôn có vẻ đơn giản, nhưng uốn theo những biên dạng phức tạp là một nghệ thuật đòi hỏi sự chính xác cao. Để có thể thực hiện được những công việc đó, bạn cần chọn được bộ dao cối chấn phù hợp.

Nội dung bài viết

Dao cối chấn là gì?

Dao cối chấn là một bộ phận cực kỳ quan trọng để tạo hình, uốn cong các tấm kim loại như tôn, thép, nhôm, inox… thành các góc hoặc biên dạng mong muốn dưới tác dụng của lực ép lớn.

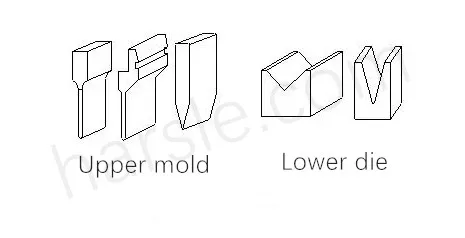

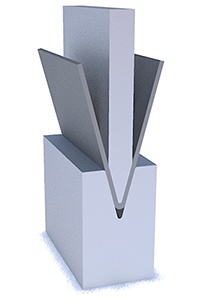

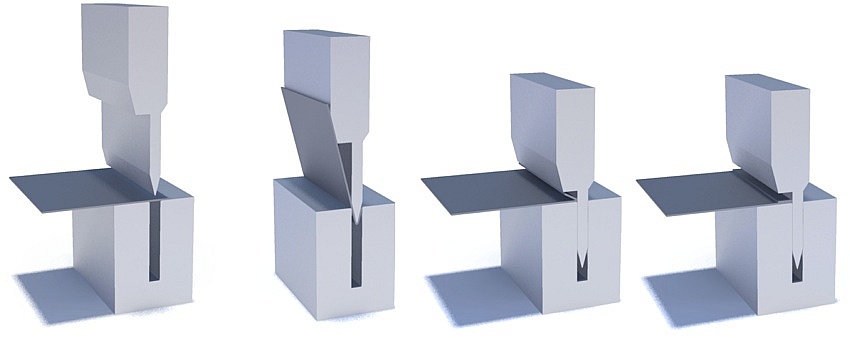

– Cối trên (Upper Mold/Punch): Đây là phần khuôn phía trên, được gắn vào đầu kẹp di động của máy chấn.

+ Cối trên thường có hình dạng như một con dao có các góc, bán kính đầu và hình dáng khác nhau.

+ Để định hình bề mặt bên trong của chi tiết uốn.

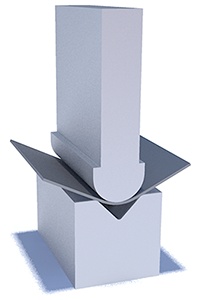

– Cối dưới (Lower Mold/Die/V-Block): Là phần khuôn phía dưới, được đặt cố định trên bàn máy chấn.

+ Cối dưới thường có các rãnh hình chữ “V” hoặc các biên dạng tương ứng.

+ Đây là nơi tấm kim loại được đặt vào và bị cối trên ép xuống để tạo thành góc uốn.

Các loại dao cối chấn thông dụng

Dao chấn có nhiều hình dạng hình dạng khác nhau để thực hiện uốn kim loại theo từng mục đích gia công.

|

Dao cối chấn tiêu chuẩn– Thực hiện các chi tiết uốn hộp đơn giản. – Đục thẳng để tạo ra các cú uốn dễ dàng. – Bán kính của cú uốn bên trong và góc theo hình dạng của đục. |

|

Dao cối chấn R– Loại dao cối này được sử dụng khi cần tạo ra một bán kính bên trong lớn hơn bán kính tiêu chuẩn. – Chúng có thể là dao cối bán kính hoặc có các mảnh chèn bán kính cho bộ giữ dao cối để đạt được các đường uốn bán kính lớn, thẳng. – Thường sử dụng dao cối có rãnh mở lớn: R = 50 hoặc R = 100. |

|

Dao cối cổ ngỗng – Dao C– Dùng để tạo hình chữ U hoặc các rãnh. + Nếu dao cối thẳng có thể va chạm với chi tiết và phần kim loại của khuôn. + Chúng có hình dạng được thiết kế để tránh tiếp xúc với mặt bích cuối cùng của chi tiết. |

|

Dao cổ ngỗng đặc biệt– Để thực hiện các đường uốn hình chữ U và đường uốn cuối cùng để đóng hình dạng. – Chúng được chế tạo để phù hợp với hình dạng của chi tiết và tránh va chạm. – Thực hiện công việc của nhiều dao cối chỉ với một công cụ. |

|

Dao cối chấn góc nhọn– Để thực hiện uốn cong sắc nét, thường sử dụng đấm và khuôn có góc 26-28-30 độ (hoặc đấm dao). |

|

Bộ dụng cụ viền/làm phẳng– Sử dụng để thực hiện uốn cong sắc nét 26-28 độ và làm phẳng chỉ với một dụng cụ. – Hoạt động làm phẳng có 2 bước: + Uốn cong sắc nét phần chính. + Làm phẳng phần thứ 2 của phần uốn cong. – Khả năng này có giới hạn tùy theo độ dài cần thiết của việc làm phẳng và độ dày vật liệu. |

|

Dao cối chấn chữ Z– Dụng cụ ép phanh đặc biệt (bộ đột dập và khuôn hoặc dụng cụ bù trừ) có thể được sử dụng cho các biến dạng đặc biệt với cách dập. Ví dụ: uốn chữ Z trong một lần uốn. – Để thực hiện uốn theo cách này, hình dạng hình dạng thường được sử dụng để cách giải biến dạng khác với uốn khí. |

<span”>>>> Xem thêm: Hướng dẫn cách lựa chọn khuôn chấn tôn phù hợp

Quy trình lựa chọn dao cối chấn

Khi chọn dao cối chấn cần phải kiểm tra bản vẽ để xác nhận tất cả các điều kiện cần thiết được đáp ứng.

|

Mục cần kiểm tra |

Nội dung cần kiểm tra |

| Vật liệu | Giới hạn chịu lực, góc của mũi dao chấn |

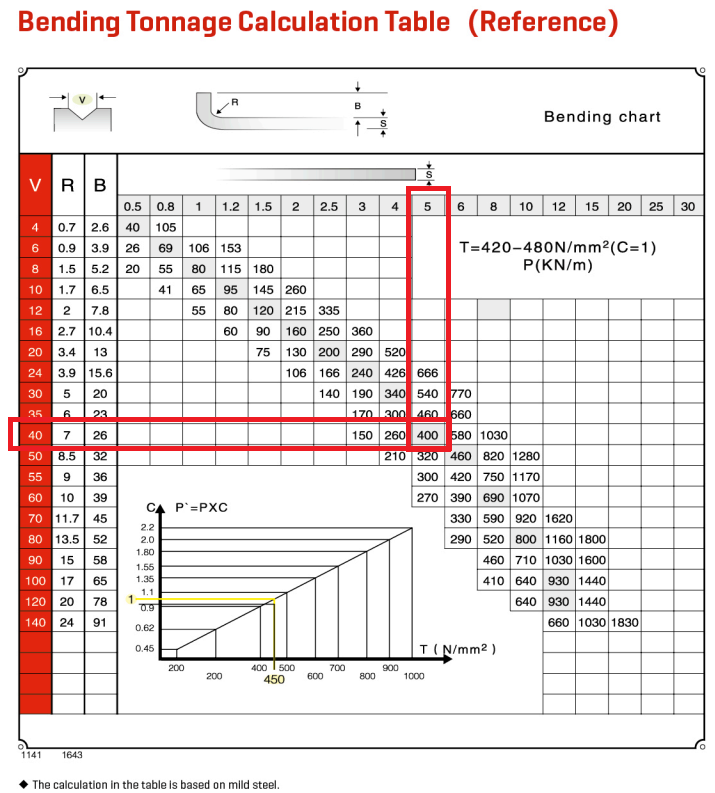

| Độ dày vật liệu | Chiều rộng rãnh V, lực chấn cần thiết, giới hạn chịu lực của dao cối |

| Chiều dài đường chấn | Giới hạn chịu lực, chiều dài và chiều sâu của bàn máy |

| Góc trong R | Uốn đồng xu (R0.8t~)

Chấn thông thường (R1t ~ 2.8t) Chấn góc R (Góc trong R2.8t trở lên) |

| Chiều cao và chiều dài vị trí chấn | Chiều cao tối thiểu = Chiều rộng rãnh V×0.7

Chiều dài cạnh chấn, chiều dài và giới hạn của bàn chấn |

| Phương pháp chấn chữ z | Chiều sâu của rãnh V

Chiều cao của chi tiết chấn, độ dày, đặc điểm kỹ thuật của dao cối |

| Kích thước treo | Tổng chiều dài của cối |

| Chấn khung | Tổng chiều dài của dao chấn |

| Điểm tạo hình | Phần cấn của dao chấn |

| Chấn khung, kích thước chiều rộng | Chiều dài các phân đoạn của dao cối |

| Vị trí lỗ gần đường chấn | Chú ý biến dạng |

| Kích thước chiều rộng, trọng lượng | Số người thực hiện quá trình chấn, nơi để sản phẩm |

| Độ chính xác | Xác định trình tự chấn |

| Tình trạng bề mặt

(không bị trầy xước) |

Các biện pháp chống trầy xước

(Vai cối R, xử lý mạ, v.v..) |

Cách chọn đúng dao cối cho máy chấn tôn

1/ Độ chính xác cao: Dao cối phải được chế tạo với dung sai trong khoảng 0,01 mm.

– Điều này rất quan trọng để đạt được độ chính xác chi tiết cao mà không bị biến dạng hoặc bị kẹt trong quá trình vận hành.

2/ Dao cối cắt: Những loại dao cối này cho phép bạn đạt được độ dài khác nhau bằng cách kết hợp các công cụ phân đoạn được chọn trước có chiều rộng khác nhau.

– Các bộ phận nhỏ hơn sẽ an toàn hơn và cũng thuận tiện hơn khi làm việc.

3/ Kẹp dao nhanh: Hệ thống kẹp dao phải có khả năng giữ ổn định số lượng dao được phân đoạn khác nhau tại chỗ cho đến khi hệ thống khóa siết chặt chúng.

4/ Kích thước tiêu chuẩn: Dao có chiều cao tiêu chuẩn có thể giảm nhu cầu điều chỉnh máy khi chuyển đổi giữa các công việc.

– Kích thước 6,35 mm.

– Độ mở chữ V là 6 mm.

Hướng dẫn chọn cối chấn

I/ Chọn cối chấn theo quy tắc 8 × 2

– Ví dụ độ dày kim loại mà bạn muốn chấn từ 0,5 mm đến 20 mm.

1/ Xác định cối V nhỏ nhất và lớn nhất bằng cách nhân vật liệu với 8.

+ Vật liệu 0,5 mm, khuôn nhỏ nhất sẽ là: 0,5 × 8 = 4 mm.

+ Vật liệu 10 mm, khuôn lớn nhất sẽ là: 10 × 8 = 80 mm.

2/ Sau đó, bạn lấy cối V nhỏ nhất (4mm) x 2 kích thước sẽ là 8 mm.

– Bạn nhân đôi nó và bạn nhận được 16 mm, sau đó lại nhận được 32 mm, v.v.

– Cuối cùng, bạn có tối thiểu 6 lỗ khác nhau trên khuôn chữ V để nhấn vật liệu có độ dày từ 0,5 mm đến 10 mm: 4, 8, 16, 32, 64, 80 mm.

II/ Chọn cối chấn theo quy tắc by 8

Bạn có thể chọn cối V có lỗ khuôn dày gấp 8 lần vật liệu bạn đang uốn.

– Nếu vật liệu có độ dày 1 mm thì khuôn chữ V phải có độ mở 8 mm.

– Đối với vật liệu dày 1,25 mm thì khuôn chữ V phải là 10 mm.

*Tỷ lệ này mang lại kết quả tốt nhất có thể khi uốn.

Nhưng có rất nhiều trường hợp ngoại lệ:

Khi chọn khuôn chữ V, bạn phải lưu ý đến chiều dài của mặt bích.

– Kích thước tối thiểu của mặt bích mà khuôn chữ V có thể tạo thành là khoảng 77% độ mở của nó.

=> Một phần tử được tạo hình bằng khuôn chữ V có độ mở 100 mm phải có mặt bích ít nhất 77 mm.

Nhiều người vẽ kỹ thuật đặt các chi tiết có mặt bích ngắn để tiết kiệm vật liệu.

Ví dụ: Mặt bích dài 12 mm dành cho vật liệu dày 3 mm (xem Hình 3).

Theo quy tắc by 8, vật liệu dày 3 mm cần có khuôn chữ V có độ mở 24 mm. Nhưng khuôn có lỗ mở 24 mm cần có mặt bích có chiều dài 18,5 mm. Giờ thì sao?

Trả lời: Bạn có thể sử dụng khuôn chữ V có lỗ mở hẹp hơn.

– Ví dụ, khuôn có lỗ mở 15,6 mm có thể tạo thành các chi tiết có mặt bích 12 mm. (15,6 x 0,77 = 12.012)

Hướng dẫn chọn dao chấn phù hợp

Để xác định số lượng dao tối thiểu bạn cần, bạn cũng sẽ sử dụng độ dày của vật liệu chấn.

– Đối với vật liệu 4,75 mm và mỏng hơn, bạn có thể sử dụng dao offset sắc có bán kính 1,016 mm.

+ Góc nhọn cho phép uốn trên 90 độ và độ lệch cho phép bạn uốn vật liệu để tạo thành hình chữ J.

– Khi chấn vật liệu có độ dày từ 4,75 đến 12,7 mm, nên sử dụng chày thẳng có bán kính khoảng 3 mm để xử lý áp suất cao hơn.

1/ Khi tạo hình chữ L:

Có thể sử dụng các chày thông dụng thay vì thêm các công cụ không cần thiết (xem Hình 4).

2/ Khi tạo hình chữ J:

– Khi mặt bích trên dài hơn mặt bích dưới, bạn phải dùng chày cổ ngỗng.

– Khi mặt bích trên ngắn hơn mặt bích dưới, chày nào cũng sử dụng được.

– Khi mặt bích trên có cùng chiều dài với mặt bích dưới, bạn phải sử dụng dụng cụ có độ lệch phù hợp (xem Hình 5).

3/ Khi tạo hình chữ Z:

Trong trường hợp bạn sử dụng các công cụ thông thường, dầm trên phải tạo 2 nét để tạo thành hình chữ Z (xem Hình 7).

– Mặt bích ở giữa phải lớn hơn một nửa tổng chiều rộng của khuôn chữ V.

– Mặt bích bên phải ngắn hơn chiều cao của khuôn chữ V cộng với khoảng cách giữa các dụng cụ.

Khi mặt bích ở giữa ngắn hơn một nửa tổng chiều rộng của khuôn chữ V, bạn sẽ cần một công cụ đặc biệt để thực hiện 2 lần uốn trong một lần dập.

– Ưu điểm của những công cụ này là bạn không cần phải xoay chi tiết.

– Nhược điểm là bạn cần lực uốn gấp khoảng 3 lần (xem Hình 8).

4/ Khi tạo hình hộp

Chày ngắn có thể tạo thành các hộp có 3 cạnh nhưng khi tạo hình hộp có 4 cạnh bạn phải chọn chày cao bằng đường chéo của hộp (Hình 9).

Chiều cao chày tối thiểu khi uốn hộp = (Độ sâu hộp / 0,7) + (Độ dày dầm trên / 2)

5/ Kết hợp chấn và ép viền

Công cụ chấn có thể tạo các đường chấn và đường viền mà không cần thay đổi công cụ (Hình 10).

– Nếu bạn cần độ dày đường viền lớn hơn 3 mm, bạn sẽ cần các công cụ đặc biệt khác.

– Việc uốn trước 30 độ cho viền đòi hỏi mặt bích dài hơn một chút – 115% độ mở của khuôn đã chọn do góc nhọn.

Ví dụ: nếu bạn đang tạo hình vật liệu bằng khuôn có lỗ mở 10 mm, bạn sẽ cần mặt bích có chiều dài 11,5 mm.

6/ Chi tiết không trầy xước

Hầu như tất cả khuôn chữ V đều để lại vết xước trên chi tiết vì kim loại bị đẩy vào khuôn trong quá trình uốn.

– Sử dụng khuôn có bán kính góc mở (R) lớn hơn có thể làm giảm sự xuất hiện của chúng (xem Hình 11).

Bạn có thể sử dụng dây cao su đặc biệt để tránh những vết xước này (xem Hình 13).

Nhà sản xuất có thể giới hạn số lượng công cụ và thao tác cần thiết tuân theo một số quy tắc đơn giản:

– Bán kính bên trong phải bằng 1,5 lần độ dày của vật liệu.

– Chiều dài của mặt bích phải ít nhất gấp 6 lần độ dày của vật liệu.

Tất nhiên, vẫn tồn tại những ngoại lệ đối với những quy tắc này và mỗi quy tắc đều mang lại những rắc rối khác nhau. Nếu bạn gặp những trường hợp đó hãy liên hệ ngay tới VNTECH để được hỗ trợ giải đáp.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn