Dập kim loại là một trong những kỹ thuật gia công cơ khí quan trọng nhất, đóng vai trò then chốt trong việc sản xuất hàng loạt các chi tiết, linh kiện cho hầu hết các ngành công nghiệp hiện đại. Từ những vật dụng quen thuộc trong đời sống hàng ngày như nồi, chảo, dao, kéo đến các bộ phận phức tạp của ô tô, máy bay, dập kim loại đều có mặt.

Bài viết này, VNTECH sẽ cung cấp cái nhìn toàn diện về kỹ thuật dập kim loại, từ khái niệm cơ bản đến xu hướng phát triển trong tương lai.

Nội dung bài viết

Dập kim loại là gì?

Dập kim loại là quá trình tạo hình kim loại bằng cách sử dụng lực ép từ máy dập và khuôn dập. Kim loại ở dạng tấm, cuộn, hoặc khối được đặt vào khuôn dập, sau đó chịu tác dụng của lực ép lớn, khiến nó biến dạng dẻo và tạo thành hình dạng theo khuôn mẫu đã được thiết kế trước.

Ưu điểm của phương pháp dập kim loại

Dập kim loại là một phương pháp gia công kim loại sở hữu nhiều ưu điểm vượt trội, khiến nó trở thành lựa chọn hàng đầu trong sản xuất công nghiệp hiện đại. Dưới đây là những ưu điểm nổi bật của phương pháp này:

1/ Năng suất cao, phù hợp sản xuất hàng loạt

– Dập kim loại cho phép sản xuất hàng loạt với tốc độ cực nhanh, đáp ứng nhu cầu sản xuất lớn với chi phí thấp.

– Một bộ khuôn dập có thể tạo ra hàng nghìn, thậm chí hàng triệu sản phẩm giống hệt nhau, điều mà các phương pháp gia công khác khó có thể đạt được.

– Ưu điểm này đặc biệt quan trọng trong thời đại công nghiệp 4.0, nơi mà tốc độ và hiệu quả sản xuất là yếu tố then chốt.

2/ Độ chính xác cao

– Khuôn dập được chế tạo với độ chính xác cực cao, đảm bảo tính đồng nhất cho tất cả các sản phẩm.

– Điều này đặc biệt quan trọng trong các ngành công nghiệp yêu cầu độ chính xác cao như điện tử, ô tô, hàng không vũ trụ, y tế…

– Sản phẩm dập kim loại có độ chính xác về kích thước, hình dạng và dung sai, đáp ứng các tiêu chuẩn khắt khe nhất.

3/ Chi phí thấp

– Mặc dù chi phí đầu tư ban đầu cho khuôn dập có thể cao, nhưng chi phí cho mỗi sản phẩm sẽ giảm đáng kể khi sản xuất với số lượng lớn.

– So với các phương pháp gia công khác như cắt gọt, hàn, dập kim loại có chi phí sản xuất thấp hơn, đặc biệt khi sản xuất số lượng lớn.

4/ Tạo hình đa dạng, phức tạp

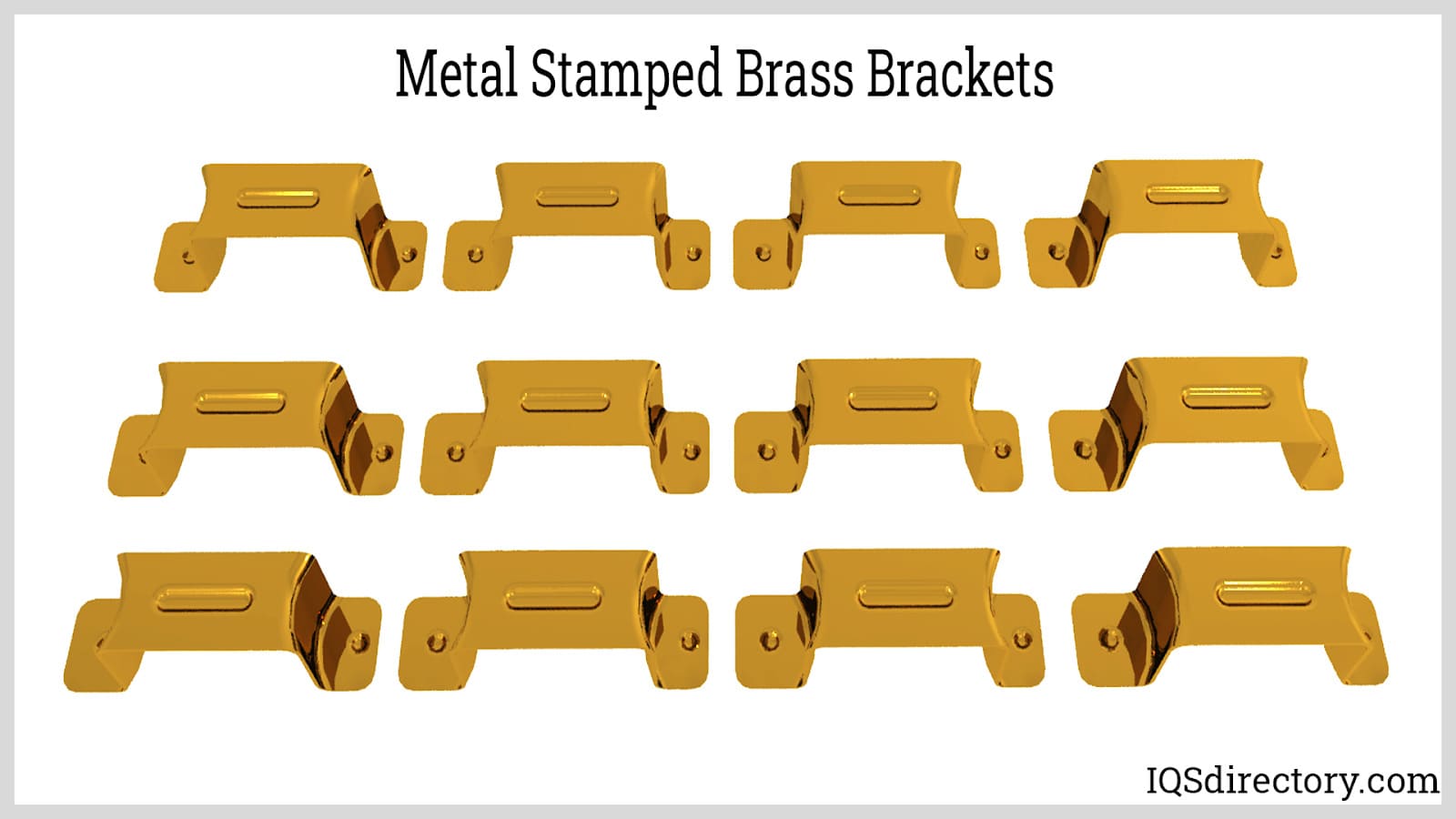

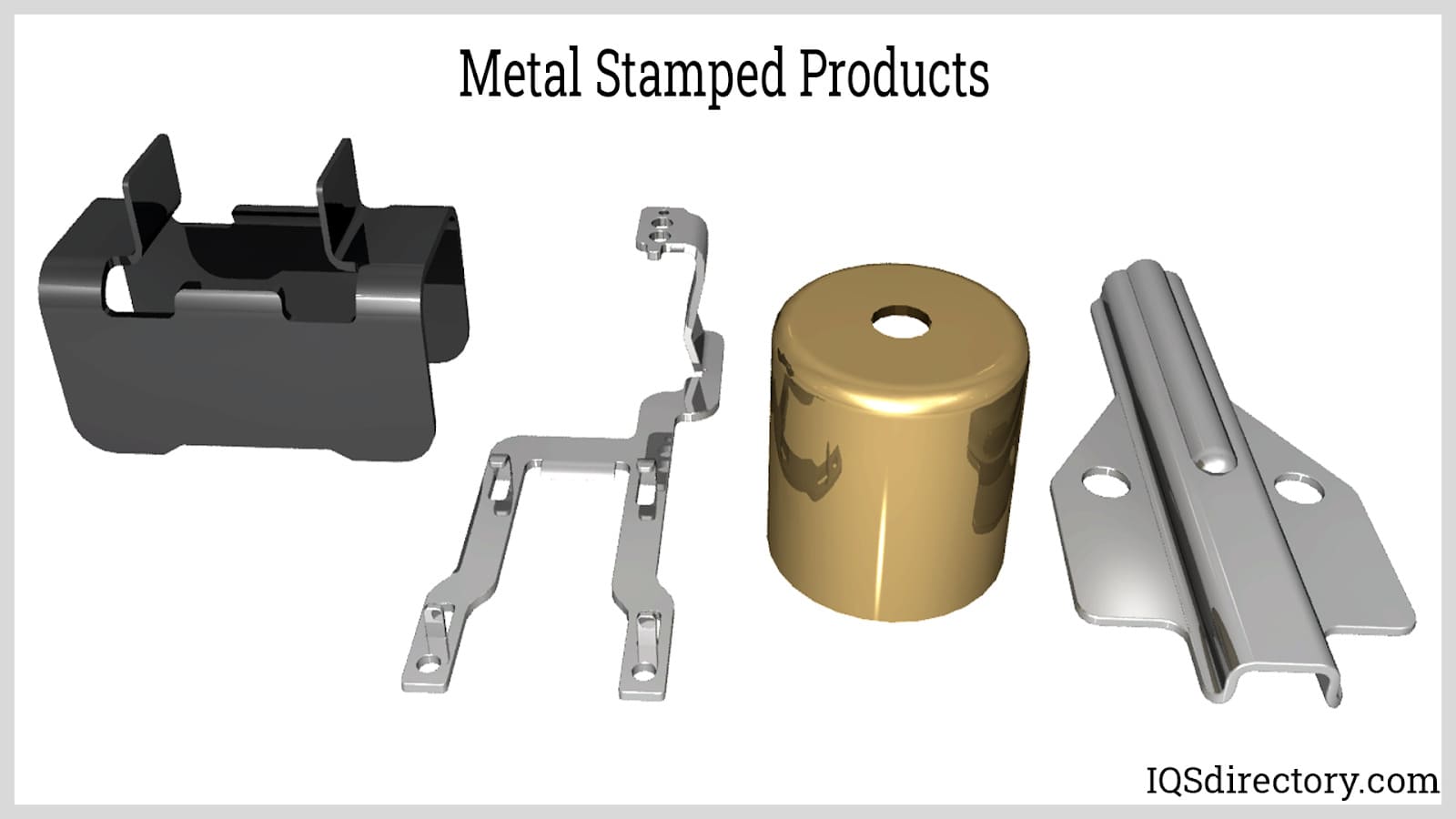

– Dập kim loại có thể tạo ra các sản phẩm với hình dạng vô cùng đa dạng, từ đơn giản đến phức tạp, đáp ứng nhu cầu đa dạng của các ngành công nghiệp.

– Từ những chi tiết nhỏ, tinh xảo như linh kiện điện tử đến những bộ phận lớn, phức tạp như thân xe ô tô, dập kim loại đều có thể đáp ứng.

5/ Tiết kiệm nguyên liệu

– Quá trình dập kim loại thường tạo ra ít phế liệu hơn so với các phương pháp gia công cắt gọt, giúp tiết kiệm nguyên liệu và giảm thiểu tác động đến môi trường.

– Đây là một ưu điểm quan trọng trong bối cảnh thế giới đang hướng tới sản xuất bền vững và bảo vệ môi trường.

6/ Tăng độ bền cho sản phẩm

– Quá trình dập kim loại có thể làm tăng độ bền và độ cứng cho sản phẩm nhờ cơ chế biến dạng dẻo của kim loại.

– Sản phẩm dập kim loại thường có độ bền cao, chịu được va đập, mài mòn và các tác động khác.

Với những ưu điểm vượt trội về năng suất, độ chính xác, chi phí, khả năng tạo hình đa dạng, tiết kiệm nguyên liệu và tăng độ bền cho sản phẩm, dập kim loại là một phương pháp gia công kim loại hiệu quả và linh hoạt, đóng vai trò then chốt trong sản xuất công nghiệp hiện đại.

>>> Tham khảo thêm: Dập tôn là gì?

Các phương pháp dập kim loại phổ biến

Dập kim loại là một lĩnh vực rộng lớn với nhiều phương pháp khác nhau, mỗi phương pháp đều có những đặc điểm và ứng dụng riêng biệt. Dưới đây là một số phương pháp dập kim loại phổ biến được phân loại theo các tiêu chí khác nhau:

Phân loại theo nhiệt độ

1/ Dập nguội: Thực hiện ở nhiệt độ phòng.

– Phương pháp này phù hợp với các loại kim loại có độ dẻo cao như nhôm, đồng, thép cán nguội…

– Ưu điểm của dập nguội là chi phí thấp, độ chính xác cao, bề mặt sản phẩm nhẵn mịn.

– Tuy nhiên, dập nguội chỉ phù hợp với các sản phẩm có hình dạng đơn giản, độ phức tạp thấp.

+ Ví dụ: Sản xuất vỏ điện thoại, linh kiện điện tử, đồ gia dụng…

2/ Dập nóng: Thực hiện ở nhiệt độ cao (thường trên 500 độ C).

– Phương pháp này phù hợp với các loại kim loại có độ cứng cao như thép hợp kim, titan…

– Ưu điểm của dập nóng là tạo hình dễ dàng, có thể tạo ra các sản phẩm phức tạp, kích thước lớn.

– Tuy nhiên, dập nóng có chi phí cao hơn, độ chính xác thấp hơn và bề mặt sản phẩm kém hơn so với dập nguội.

+ Ví dụ: Sản xuất thân xe ô tô, phụ tùng máy bay, thiết bị công nghiệp nặng…

3/ Dập ấm: Thực hiện ở nhiệt độ trung gian giữa dập nguội và dập nóng.

– Phương pháp này kết hợp ưu điểm của cả hai phương pháp trên, cho phép tạo ra các sản phẩm có độ chính xác cao và độ bền tốt.

Phân loại theo phương pháp tạo lực

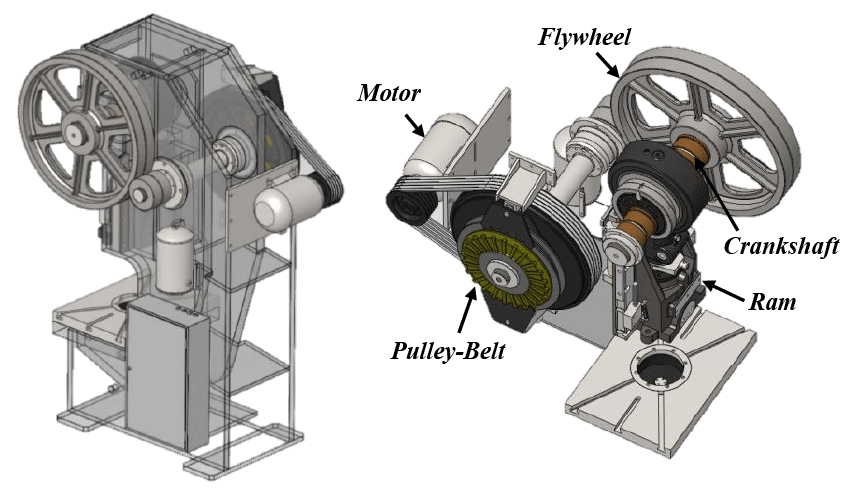

1/ Dập cơ khí:

– Sử dụng lực cơ học từ động cơ, truyền động qua các cơ cấu như trục khuỷu, bánh răng để tạo lực dập.

– Máy dập cơ khí có giá thành rẻ, dễ vận hành và bảo trì.

– Tuy nhiên, lực dập của máy dập cơ khí thường nhỏ hơn so với máy dập thủy lực.

+ Ví dụ: Máy dập trục khuỷu, máy dập lệch tâm…

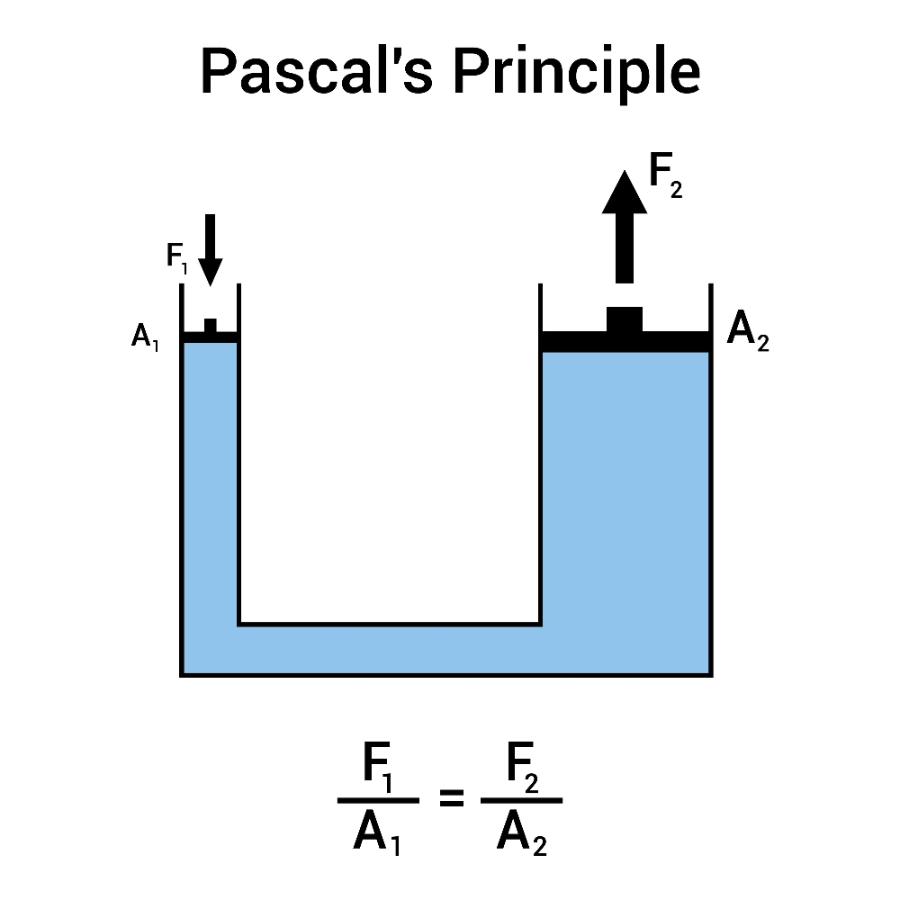

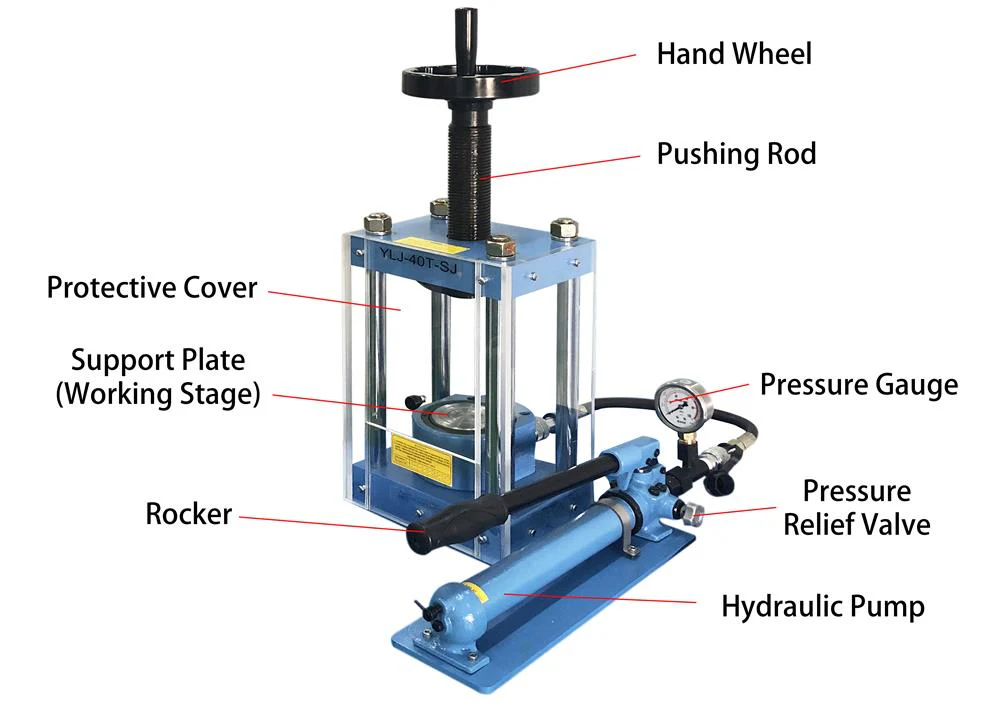

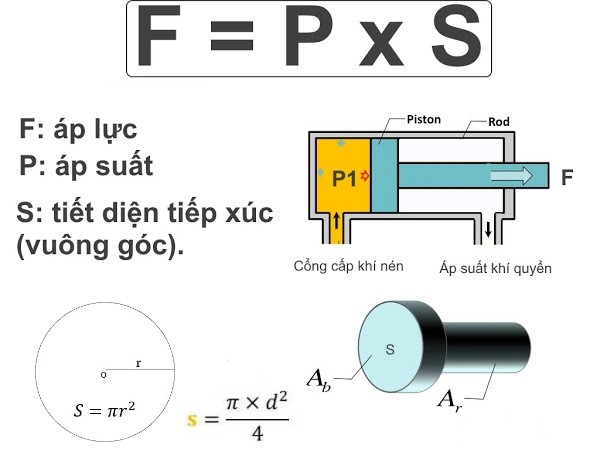

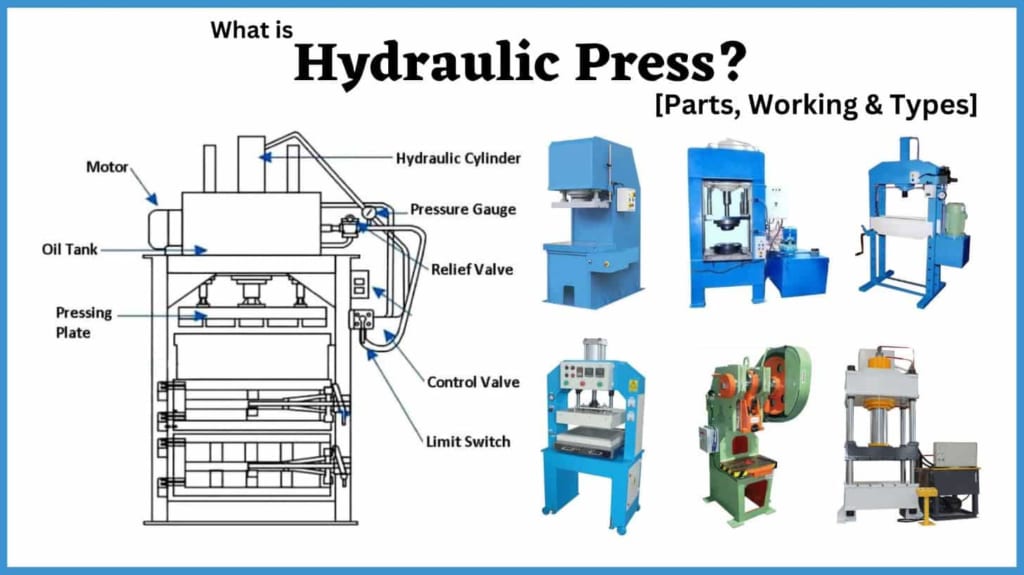

2/ Dập thủy lực:

– Sử dụng áp lực của dầu thủy lực để tạo lực dập.

– Máy dập thủy lực có lực dập lớn, điều chỉnh lực dập linh hoạt và độ chính xác cao.

– Tuy nhiên, máy dập thủy lực có chi phí đầu tư ban đầu cao hơn và tốc độ dập chậm hơn so với máy dập cơ khí.

Phân loại theo hình thức tạo hình

1/ Dập cắt: Cắt rời kim loại theo đường thẳng hoặc đường cong.

– Ví dụ: Cắt tôn, cắt thép tấm…

2/ Dập uốn: Uốn cong kim loại theo một góc nhất định.

– Ví dụ: Uốn tôn, tạo hình chữ U, chữ V…

3/ Dập kéo: Kéo dài kim loại theo một hướng nhất định.

– Ví dụ: Sản xuất vỏ lon nước ngọt, vỏ hộp sữa…

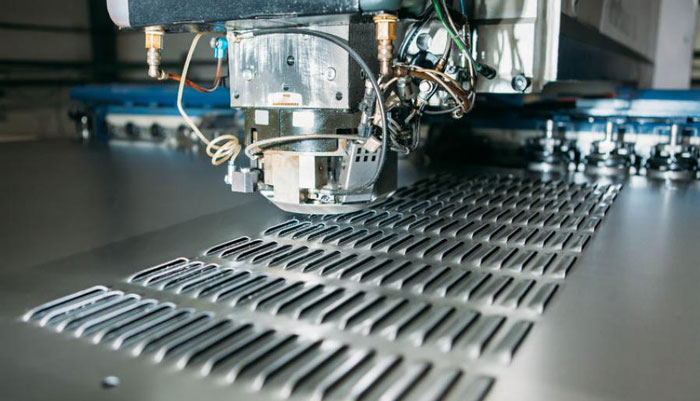

4/ Dập đột: Đục lỗ trên kim loại.

– Ví dụ: Đột lỗ trên tôn, đột lỗ trên bảng mạch điện tử…

>>> Xem thêm: Các loại máy đột CNC

5/ Dập tạo hình: Tạo hình 3D cho kim loại.

– Ví dụ: Sản xuất vỏ xe hơi, linh kiện điện tử…

Phân loại theo cấp độ tự động hóa

1/ Dập thủ công: Thực hiện bằng tay, sử dụng các dụng cụ đơn giản.

2/ Dập bán tự động: Một phần của quá trình được tự động hóa.

3/ Dập tự động: Toàn bộ quá trình được tự động hóa, sử dụng máy dập CNC và robot.

Ngoài ra, còn có một số phương pháp dập kim loại khác như:

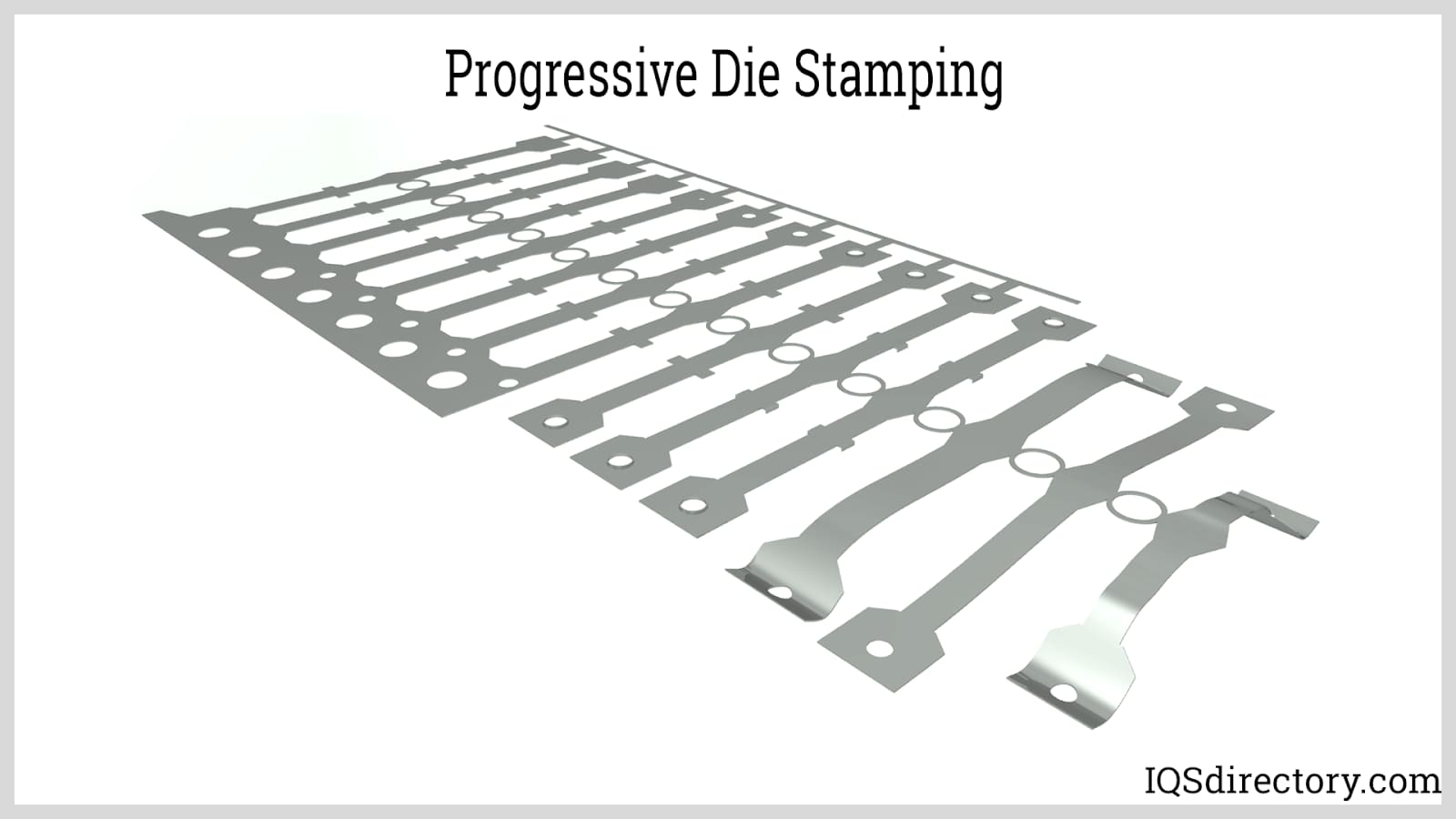

– Dập lũy tiến: Sử dụng một bộ khuôn dập nhiều bước để tạo ra sản phẩm hoàn chỉnh.

– Dập chuyển: Sử dụng nhiều bộ khuôn dập để tạo ra sản phẩm phức tạp.

– Dập sâu: Tạo ra các sản phẩm có hình dạng lõm sâu.

– Dập ngắn: Tạo ra các sản phẩm có chiều cao nhỏ.

Việc lựa chọn phương pháp dập kim loại phù hợp phụ thuộc vào nhiều yếu tố như loại sản phẩm, yêu cầu kỹ thuật, chi phí sản xuất…

Quy trình dập kim loại thông dụng

Quy trình dập kim loại thường bao gồm các bước sau:

1/ Lên bản vẽ kỹ thuật:

– Xác định hình dạng, kích thước, dung sai, và các yêu cầu kỹ thuật khác của sản phẩm.

– Bản vẽ kỹ thuật chi tiết là cơ sở để thiết kế khuôn dập và lập trình gia công.

2/ Chọn vật liệu kim loại phù hợp:

– Lựa chọn vật liệu kim loại phù hợp với yêu cầu của sản phẩm, xem xét các yếu tố như độ bền, độ dẻo, khả năng chống ăn mòn, giá thành…

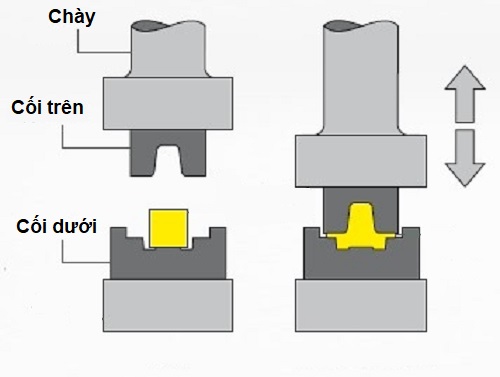

3/ Thiết kế và chế tạo khuôn dập:

– Khuôn dập là bộ phận quan trọng nhất trong quá trình dập kim loại.

– Khuôn được chế tạo chính xác theo bản vẽ, đảm bảo tạo ra sản phẩm đúng yêu cầu.

– Phân loại khuôn dập:

+ Khuôn đơn giản: Chỉ thực hiện một thao tác dập (cắt, uốn, đột…).

+ Khuôn phức tạp: Thực hiện nhiều thao tác dập trong cùng một lần dập.

+ Khuôn lũy tiến: Thực hiện nhiều thao tác dập liên tiếp trên cùng một phôi liệu.

– Vật liệu chế tạo khuôn: Thép công cụ, thép hợp kim, carbide…

4/ Chuẩn bị phôi liệu:

– Cắt, gia công phôi liệu (tấm, cuộn, khối) theo kích thước yêu cầu, đảm bảo phôi liệu phù hợp với khuôn dập.

5/ Tiến hành dập:

– Lắp đặt khuôn dập vào máy dập, điều chỉnh các thông số của máy (lực dập, tốc độ dập…), sau đó đưa phôi liệu vào máy để tiến hành dập.

6/ Kiểm tra, xử lý sản phẩm:

– Kiểm tra kích thước, hình dạng, chất lượng sản phẩm sau khi dập.

– Các sản phẩm có thể được xử lý bề mặt như mài, đánh bóng, sơn, mạ… để tăng tính thẩm mỹ và độ bền.

Các loại máy dập kim loại

Máy dập cơ khí

1/ Máy dập trục khuỷu: Sử dụng cơ cấu trục khuỷu để chuyển đổi chuyển động quay của động cơ thành chuyển động tịnh tiến của búa dập.

– Ưu điểm: Giá thành rẻ, dễ vận hành, bảo trì.

– Nhược điểm: Lực dập nhỏ, tốc độ dập chậm.

2/ Máy dập lệch tâm: Sử dụng cơ cấu lệch tâm để tạo lực dập.

– Ưu điểm: Lực dập lớn hơn máy dập trục khuỷu, tốc độ dập nhanh hơn.

– Nhược điểm: Độ chính xác thấp hơn máy dập trục khuỷu.

Máy dập thủy lực

Sử dụng áp lực của dầu thủy lực để tạo lực dập.

– Ưu điểm: Lực dập lớn, điều chỉnh lực dập linh hoạt, độ chính xác cao.

– Nhược điểm: Tốc độ dập chậm hơn dập cơ khí, chi phí đầu tư ban đầu cao.

Các thiết bị phụ trợ

– Hệ thống cấp phôi tự động: Cung cấp phôi liệu cho máy dập một cách tự động.

– Robot công nghiệp: Thao tác, di chuyển sản phẩm trong quá trình dập.

– Thiết bị kiểm tra chất lượng: Kiểm tra kích thước, hình dạng, bề mặt sản phẩm.

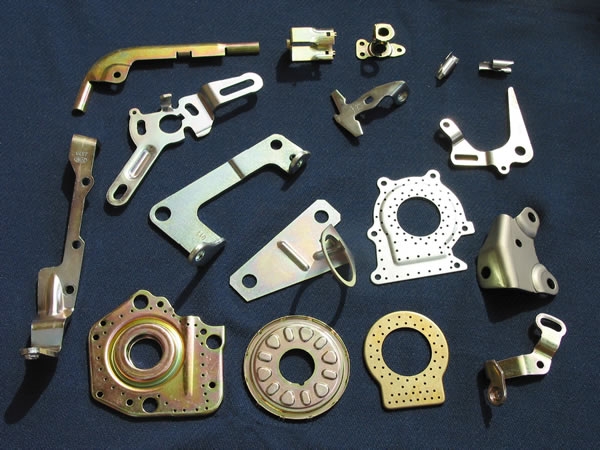

Ứng dụng của dập kim loại

Dập kim loại được ứng dụng rộng rãi trong hầu hết các ngành công nghiệp:

– Trong đời sống:

+ Đồ gia dụng: Nồi, chảo, xoong, dao, kéo, bát, đĩa…

+ Vật liệu xây dựng: Tôn lợp mái, cửa, vách ngăn, lan can, cầu thang…

+ Nội thất: Tủ, kệ, bàn, ghế, giường…

– Trong công nghiệp:

+ Ô tô, xe máy: Thân xe, cửa xe, capo, khung gầm, linh kiện…

+ Điện tử: Vỏ điện thoại, máy tính, tivi, linh kiện điện tử…

+ Hàng không vũ trụ: Vỏ máy bay, cánh máy bay, bộ phận động cơ…

+ Năng lượng: Turbine gió, pin mặt trời, thiết bị năng lượng…

+ Y tế: Dụng cụ phẫu thuật, thiết bị y tế…

Biện pháp đảm bảo an toàn khi dập kim loại

Dập kim loại là một công việc tiềm ẩn nhiều nguy cơ tai nạn lao động, do đó cần đặc biệt chú trọng đến an toàn lao động:

– Sử dụng đồ bảo hộ lao động: Quần áo bảo hộ, giày bảo hộ, mũ bảo hộ, kính bảo hộ, nút tai chống ồn…

– Tuân thủ quy trình vận hành máy móc: Không vận hành máy khi chưa được huấn luyện, không tự ý sửa chữa máy.

– Kiểm tra, bảo dưỡng máy móc định kỳ: Đảm bảo máy móc hoạt động an toàn, ổn định.

– Thiết kế khu vực làm việc an toàn: Đảm bảo không gian làm việc rộng rãi, thoáng mát, có đầy đủ ánh sáng.

– Lắp đặt các thiết bị an toàn: Rào chắn, nút dừng khẩn cấp, cảm biến an toàn…

Xu hướng phát triển của công nghệ dập kim loại

Công nghệ dập kim loại đang không ngừng phát triển, hướng tới tự động hóa, nâng cao năng suất, độ chính xác và hiệu quả sản xuất:

– Tự động hóa quy trình dập:

+ Ứng dụng robot công nghiệp, hệ thống cấp phôi tự động, hệ thống kiểm tra chất lượng tự động… giúp giảm thiểu sự can thiệp của con người, tăng năng suất và độ chính xác.

– Ứng dụng công nghệ dập tiên tiến:

+ Dập 3D: Cho phép tạo ra các sản phẩm có hình dạng phức tạp, không giới hạn về số lượng mặt phẳng.

+ Dập tốc độ cao: Tăng tốc độ dập, nâng cao năng suất sản xuất.

+ Dập chính xác: Nâng cao độ chính xác của sản phẩm, đáp ứng yêu cầu khắt khe của các ngành công nghiệp.

– Sử dụng vật liệu mới:

+ Nghiên cứu và ứng dụng các loại vật liệu mới như thép cường độ cao, hợp kim nhôm, vật liệu composite… giúp nâng cao chất lượng và độ bền của sản phẩm.

– Ứng dụng trí tuệ nhân tạo (AI) trong dập kim loại:

+ AI được ứng dụng trong thiết kế khuôn dập, tối ưu hóa quy trình dập, kiểm tra chất lượng sản phẩm… giúp nâng cao hiệu quả sản xuất.

Dập kim loại là một kỹ thuật gia công cơ khí không thể thiếu trong nền công nghiệp hiện đại. Với những ưu điểm vượt trội về năng suất, độ chính xác, chi phí và khả năng tạo hình đa dạng, dập kim loại được ứng dụng rộng rãi trong hầu hết các lĩnh vực, từ sản xuất đồ gia dụng đến chế tạo máy móc, thiết bị công nghiệp.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn