Trong bối cảnh ngành sản xuất và chế tạo ngày càng đòi hỏi sự chính xác, tốc độ và tính thẩm mỹ cao, máy hàn laser mini đã nổi lên như một công cụ đắc lực, mang đến giải pháp hàn tiên tiến cho nhiều ứng dụng khác nhau. Tuy nhiên, để khai thác tối đa tiềm năng của thiết bị này, việc nắm vững cách sử dụng máy hàn laser hiệu quả là vô cùng quan trọng.

Bài viết này, VNTECH sẽ đi sâu vào từng vấn đề giúp bạn làm chủ công nghệ hàn laser mini, từ đó nâng cao năng suất, đảm bảo chất lượng mối hàn và tối ưu hóa hiệu quả công việc.

Nội dung bài viết

Chuẩn bị trước khi vận hành

Sự chuẩn bị kỹ lưỡng đóng vai trò then chốt trong quy trình hàn laser để đảm bảo chất lượng mối hàn, tối ưu hóa hiệu suất và giảm thiểu rủi ro.

1/ Đảm bảo trang bị bảo hộ cá nhân (PPE) đầy đủ:

– Kính bảo vệ mắt chuyên dụng cho laser: Đây là một vật dụng không thể thiếu.

– Găng tay chịu nhiệt: Găng tay chịu nhiệt sẽ bảo vệ đôi tay bạn khỏi bị bỏng khi thao tác với vật liệu đã hàn hoặc khi điều chỉnh các bộ phận của máy.

– Áo dài tay và quần dài: Mặc quần áo dài tay và quần dài làm từ vật liệu khó cháy sẽ giúp bảo vệ da khỏi tia laser phản xạ và các tia lửa nhỏ có thể phát sinh trong quá trình hàn.

2/ Thiết lập khu vực làm việc an toàn: Một môi trường làm việc an toàn sẽ giảm thiểu nguy cơ tai nạn và tạo điều kiện thuận lợi cho quá trình hàn hiệu quả.

– Khu vực thông thoáng: Đảm bảo khu vực làm việc có hệ thống thông gió tốt để loại bỏ các chất độc hại và duy trì không khí trong lành.

– Không có vật liệu dễ cháy: Loại bỏ tất cả các vật liệu dễ cháy như giấy, vải, dung môi,… ra khỏi khu vực làm việc để tránh nguy cơ hỏa hoạn.

– Biển cảnh báo laser: Đặt các biển cảnh báo rõ ràng ở những vị trí dễ thấy xung quanh khu vực làm việc để thông báo cho mọi người về sự hiện diện của nguy cơ laser.

– Bề mặt làm việc ổn định và không phản xạ: Sử dụng bàn làm việc chắc chắn, không rung lắc và có bề mặt không phản xạ ánh sáng laser.

3/ Chuẩn Bị Vật Liệu Hàn: Bề mặt sạch sẽ là yếu tố then chốt để đạt được mối hàn bền chắc và thẩm mỹ.

– Làm sạch bề mặt vật liệu

– Sử dụng dung môi tẩy rửa phù hợp

– Làm sạch bằng cơ học: Sử dụng bàn chải kim loại, giấy nhám mịn hoặc các công cụ mài mòn khác để loại bỏ lớp oxit hoặc các lớp phủ bề mặt.

– Lau khô hoàn toàn: Sau khi làm sạch bằng dung môi hoặc nước, hãy đảm bảo bề mặt vật liệu được lau khô hoàn toàn trước khi tiến hành hàn.

– Sử dụng đồ gá chuyên dụng: Các loại đồ gá như kẹp, vam, jig,… được thiết kế để giữ chặt các bộ phận theo một vị trí và góc độ nhất định.

– Đảm bảo dây hàn sạch và không bị oxy hóa: Bề mặt dây hàn sạch sẽ giúp quá trình hàn diễn ra ổn định và tạo ra mối hàn chất lượng cao.

Thiết lập thông số hàn laser

Việc điều chỉnh các thông số của máy hàn laser mini một cách chính xác là yếu tố then chốt để đạt được mối hàn chất lượng cao và tối ưu hóa năng suất.

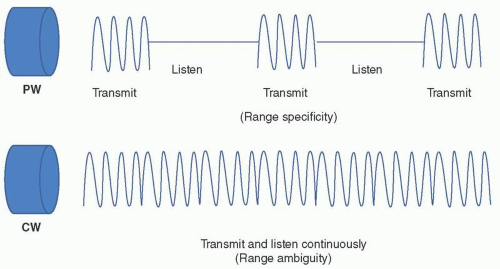

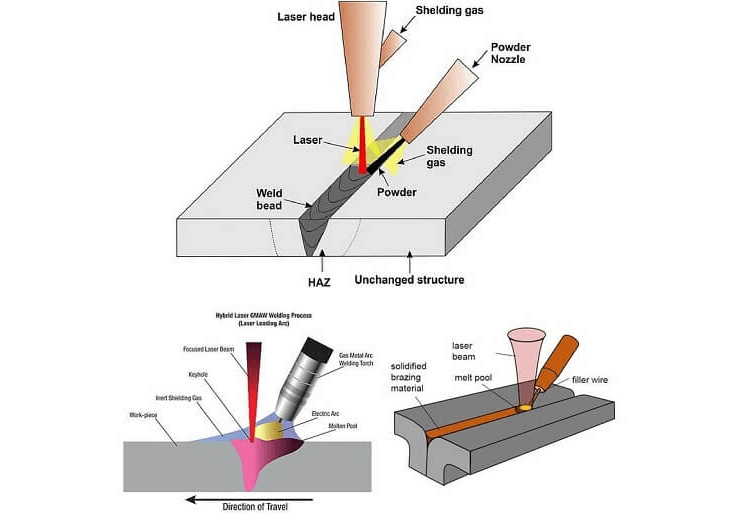

1/ Lựa Chọn Chế Độ Hàn Phù Hợp: Máy hàn laser mini thường có 2 chế độ hoạt động chính: hàn liên tục (CW) và hàn xung (Pulsed).

– Hàn liên tục (CW – Continuous Wave): Trong chế độ này, tia laser được phát ra liên tục, cung cấp năng lượng ổn định vào vật liệu hàn.

+ Ưu điểm: Phù hợp cho các mối hàn dài, liên tục, yêu cầu độ ngấu sâu và tốc độ hàn nhanh. Thường được sử dụng cho các vật liệu dày hơn hoặc khi cần tạo ra mối hàn có độ bền cao.

+ Nhược điểm: Có thể gây ra vùng ảnh hưởng nhiệt lớn hơn, dẫn đến biến dạng nhiệt nhiều hơn, đặc biệt trên các vật liệu mỏng. Khó kiểm soát nhiệt độ chính xác như chế độ xung.

+ Ứng dụng: Hàn các tấm kim loại dày, hàn các đường hàn dài không yêu cầu độ chính xác nhiệt cao.

– Hàn xung (Pulsed): Trong chế độ này, tia laser được phát ra theo các xung ngắn, có chu kỳ lặp lại. Điều này cho phép kiểm soát lượng nhiệt đầu vào một cách chính xác hơn.

+ Ưu điểm: Giảm thiểu vùng ảnh hưởng nhiệt và biến dạng nhiệt, đặc biệt phù hợp cho các vật liệu mỏng, các chi tiết nhỏ hoặc khi hàn các vật liệu có độ nhạy nhiệt cao. Cho phép tạo ra các mối hàn có độ chính xác cao và thẩm mỹ tốt hơn.

+ Nhược điểm: Tốc độ hàn thường chậm hơn so với chế độ liên tục. Độ ngấu có thể hạn chế hơn đối với vật liệu dày.

+ Ứng dụng: Hàn các chi tiết điện tử nhỏ, hàn các vật liệu mỏng, hàn trang sức, hàn các vật liệu khác nhau có hệ số giãn nở nhiệt khác nhau.

>>> Xem thêm: Hướng dẫn sử dụng máy hàn laser

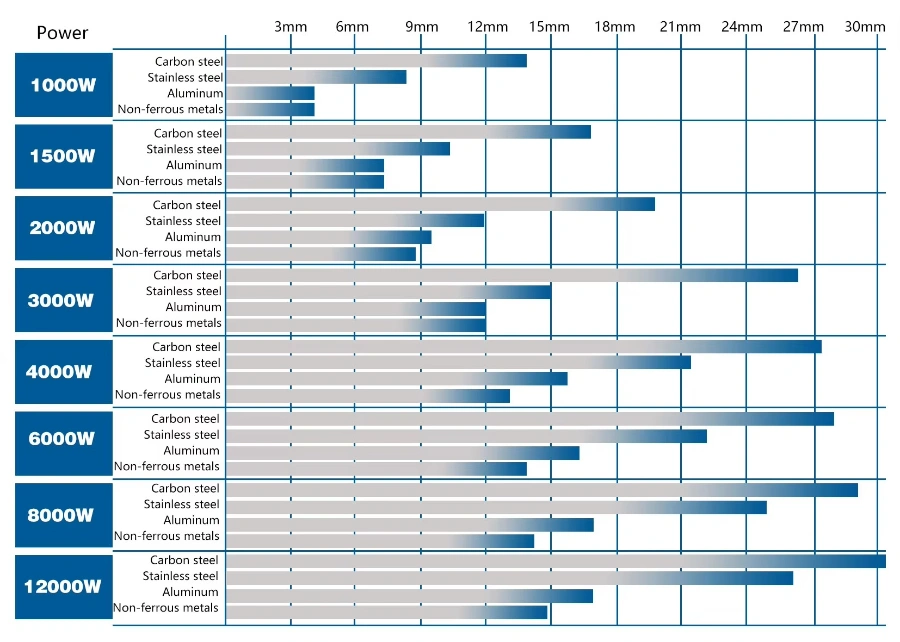

2/ Điều Chỉnh Công Suất Laser: Công suất laser là lượng năng lượng mà máy phát ra trong một đơn vị thời gian. Việc điều chỉnh công suất phù hợp là rất quan trọng để đảm bảo sự nóng chảy và liên kết tốt giữa các bộ phận cần hàn.

– Công suất quá thấp: Có thể dẫn đến năng lượng không đủ để làm nóng chảy vật liệu, tạo ra mối hàn yếu, không ngấu hoặc không liên tục.

– Công suất quá cao: Có thể gây ra quá nhiệt, cháy vật liệu tạo ra các khuyết tật như rỗ khí, hoặc làm biến dạng vật liệu do nhiệt.

Cách tốt nhất để xác định công suất phù hợp là thực hiện các thử nghiệm trên các mẫu vật liệu tương tự với vật liệu bạn sẽ hàn. Bắt đầu với công suất thấp và tăng dần cho đến khi đạt được mối hàn mong muốn. Ghi lại các thông số đã thử nghiệm để tham khảo cho các lần hàn sau.

>>> Xem thêm các công suất hàn laser:

3/ Điều Chỉnh Tốc Độ Quét (Scanning Speed): Tốc độ quét là tốc độ di chuyển của chùm tia laser trên bề mặt vật liệu hàn. Tốc độ này ảnh hưởng đến lượng nhiệt được truyền vào vật liệu và hình dạng của mối hàn.

– Tốc độ quá chậm: Có thể dẫn đến việc truyền quá nhiều nhiệt vào một khu vực nhỏ, gây ra quá nhiệt, cháy vật liệu, hoặc tạo ra mối hàn quá rộng và không đẹp.

– Tốc độ quá nhanh: Có thể dẫn đến việc truyền không đủ nhiệt tạo ra mối hàn không liên tục, độ ngấu kém hoặc không có sự liên kết giữa các bộ phận.

Tốc độ quét tối ưu là tốc độ mà tại đó bạn đạt được mối hàn có độ ngấu phù hợp, bề rộng mong muốn và không có các khuyết tật mối hàn do nhiệt. Cũng như công suất, việc thử nghiệm trên vật liệu tương tự là cách tốt nhất để tìm ra tốc độ quét phù hợp.

4/ Điều Chỉnh Tần Số Xung và Độ Rộng Xung (Đối với Hàn Xung): Khi sử dụng chế độ hàn xung, tần số xung và độ rộng xung là 2 thông số quan trọng cần được điều chỉnh để kiểm soát lượng nhiệt đầu vào và đặc điểm của mối hàn.

– Tần số cao hơn: Tạo ra nhiều xung hơn trong một đơn vị thời gian, dẫn đến nhiều điểm hàn nhỏ hơn và có thể tạo ra mối hàn liên tục hơn.

+ Thường được sử dụng cho các vật liệu mỏng hoặc khi cần độ chính xác cao.

– Tần số thấp hơn: Tạo ra ít xung hơn với khoảng thời gian giữa các xung dài hơn.

+ Điều này cho phép vật liệu có thời gian để nguội đi giữa các xung, giúp giảm thiểu biến dạng nhiệt.

+ Thường được sử dụng cho các vật liệu dày hơn hoặc khi cần độ ngấu sâu hơn.

– Độ rộng xung (Pulse Width/Duration): Là thời gian mà mỗi xung laser tác động lên bề mặt vật liệu.

+ Độ rộng xung dài hơn: Truyền nhiều năng lượng hơn vào vật liệu trong mỗi xung, dẫn đến độ ngấu sâu hơn và vùng ảnh hưởng nhiệt lớn hơn.

+ Độ rộng xung ngắn hơn: Truyền ít năng lượng hơn trong mỗi xung, giúp kiểm soát nhiệt tốt hơn và giảm thiểu biến dạng nhiệt.

Việc điều chỉnh tần số xung và độ rộng xung phù hợp sẽ cho phép bạn kiểm soát chính xác lượng nhiệt được truyền vào vật liệu, từ đó ảnh hưởng đến độ ngấu, bề rộng và hình dạng của mối hàn. Thử nghiệm và quan sát kết quả hàn là cách tốt nhất để tìm ra các thông số tối ưu cho từng ứng dụng cụ thể.

5/ Điều Chỉnh Tiêu Điểm Laser (Focal Point): Tiêu điểm laser là điểm mà tại đó chùm tia laser hội tụ lại, đạt được mật độ năng lượng cao nhất. Việc điều chỉnh tiêu điểm chính xác là rất quan trọng để đảm bảo hiệu quả hàn tối ưu.

– Tiêu điểm chính xác: Năng lượng laser sẽ được tập trung tối đa tạo ra mối hàn sắc nét và hiệu quả.

– Tiêu điểm quá cao hoặc quá thấp: Mật độ năng lượng sẽ giảm đi, dẫn đến mối hàn yếu, không ngấu hoặc bề rộng không đều.

Khoảng cách làm việc là khoảng cách từ thấu kính hội tụ của đầu hàn đến bề mặt vật liệu. Hãy tham khảo hướng dẫn của nhà sản xuất để biết khoảng cách làm việc tối ưu cho máy của bạn.

>>> Xem thêm: Cách chỉnh tiêu cự máy cắt laser

Kỹ thuật hàn và tối ưu năng suất

Sau khi đã chuẩn bị kỹ lưỡng và thiết lập các thông số máy một cách tối ưu, kỹ thuật hàn sẽ quyết định năng suất và chất lượng cuối cùng của sản phẩm.

1/ Bắt đầu với các mối hàn đơn giản trên vật liệu phế liệu:

Trước khi bắt tay vào các dự án quan trọng, hãy dành thời gian luyện tập trên các mảnh vật liệu tương tự. Điều này giúp bạn làm quen với phản ứng của máy, cách tia laser tương tác với vật liệu và cách điều chỉnh tốc độ di chuyển để tạo ra mối hàn đều đặn.

– Thực hành các đường hàn thẳng: Tập trung vào việc duy trì tốc độ và khoảng cách đều đặn.

– Sau khi đã quen với hàn thẳng, hãy thử hàn các mối hàn góc, hàn chồng để làm quen với việc điều chỉnh góc độ và sự chồng lên nhau của các bộ phận.

– Sau mỗi lần thực hành, hãy quan sát kỹ mối hàn để đánh giá độ ngấu, bề rộng, và các khuyết tật có thể xảy ra. Điều chỉnh các thông số của máy nếu cần thiết và thực hành lại.

2/ Luyện tập các kỹ thuật di chuyển tay hoặc đầu hàn đều đặn:

Sự ổn định và đều đặn trong chuyển động của tay hoặc đầu hàn là yếu tố then chốt để tạo ra các mối hàn chất lượng cao và đồng đều.

– Giữ khoảng cách ổn định: Cố gắng duy trì khoảng cách không đổi giữa đầu hàn và bề mặt vật liệu trong suốt quá trình hàn.

– Tốc độ di chuyển không đều sẽ dẫn đến lượng nhiệt truyền vào không đồng đều, tạo ra các mối hàn không nhất quán.

– Nếu có thể, hãy sử dụng các điểm tựa để giữ cho tay bạn ổn định hơn, đặc biệt khi thực hiện các mối hàn dài hoặc phức tạp.

3/ Duy Trì Tốc Độ Hàn Ổn Định: Đối với các chi tiết nhỏ hoặc phức tạp, việc sử dụng đồ gá kẹp có thể giúp cố định các bộ phận và tạo điều kiện thuận lợi cho việc di chuyển đầu hàn với tốc độ ổn định hơn.

4/ Theo Dõi và Điều Chỉnh Trong Quá Trình Hàn:

– Theo dõi hình dạng, kích thước và độ sáng của vũng kim loại nóng chảy.

+ Bất kỳ sự bất thường nào cũng có thể là dấu hiệu của vấn đề (ví dụ: vũng hàn quá lớn hoặc quá nhỏ, có bọt khí, hoặc không ổn định).

– Vùng kim loại xung quanh mối hàn sẽ bị nung nóng.

+ Quan sát kích thước và màu sắc của vùng này có thể cho bạn biết liệu lượng nhiệt đầu vào có phù hợp hay không.

+ Vùng ảnh hưởng nhiệt quá lớn có thể dẫn đến biến dạng.

Nếu bạn nhận thấy các dấu hiệu bất thường, hãy điều chỉnh các thông số của máy một cách cẩn thận để khắc phục vấn đề.

5/ Tối Ưu Hóa Quy Trình Làm Việc: Để tăng năng suất, việc tối ưu hóa quy trình làm việc tổng thể là rất quan trọng, không chỉ đơn thuần là thao tác hàn.

– Bố trí khu vực làm việc sao cho vật liệu cần hàn, đồ gá kẹp, dụng cụ làm sạch và các vật dụng cần thiết khác nằm trong tầm tay.

=> Điều này giúp giảm thiểu thời gian di chuyển và tìm kiếm.

– Việc sử dụng các đồ gá được thiết kế tốt sẽ giúp định vị các bộ phận nhanh chóng và chính xác.

+ Nếu có điều kiện, việc tích hợp các hệ thống tự động hóa (ví dụ: robot hàn) có thể tăng đáng kể tốc độ và độ chính xác của quá trình hàn cho các ứng dụng lặp đi lặp lại.

– Đối với các dự án lớn hơn, việc lập kế hoạch sản xuất chi tiết sẽ giúp giảm thiểu thời gian chết giữa các công đoạn.

+ Xác định rõ các bước cần thực hiện, thời gian ước tính cho mỗi bước và sự phối hợp giữa các công đoạn (nếu có).

– Nếu có thể, hãy chuẩn bị sẵn một số lượng các bộ phận cần hàn trước khi bắt đầu phiên làm việc.

=> Điều này giúp giảm thiểu thời gian chờ đợi trong quá trình hàn.

– Bằng cách lưu trữ các cài đặt thường dùng, bạn có thể giảm đáng kể thời gian cần thiết để thiết lập máy cho các công việc lặp lại.

6/ Bảo Trì Định Kỳ Máy Hàn Laser: Việc bảo trì thường xuyên sẽ giúp máy hàn laser mini của bạn hoạt động ổn định, duy trì hiệu suất cao và kéo dài tuổi thọ.

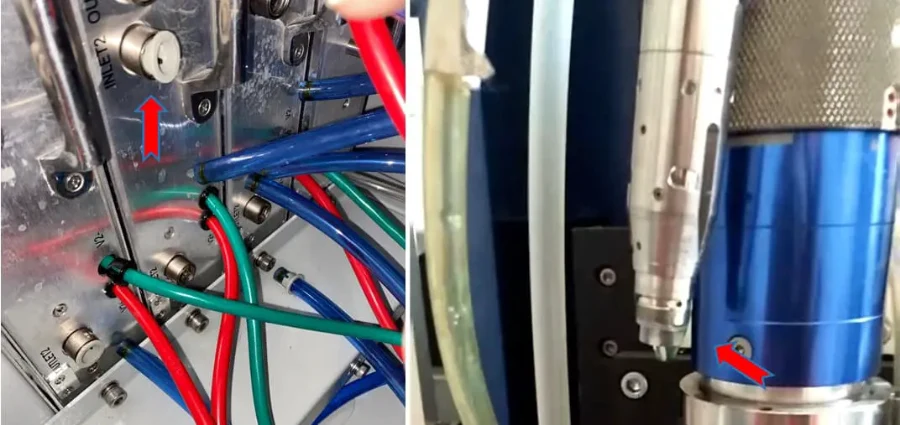

– Vệ sinh thấu kính và các bộ phận quang học thường xuyên

– Kiểm tra và làm sạch hệ thống làm mát

– Kiểm tra các kết nối điện và cơ khí

– Tuân thủ lịch bảo trì của nhà sản xuất

>>> Xem thêm: Các mẹo bảo dưỡng máy hàn laser

Kiểm tra chất lượng mối hàn

Việc kiểm tra chất lượng mối hàn sau khi hoàn thành và liên tục tìm cách cải tiến quy trình là những bước quan trọng để đảm bảo sản phẩm đạt yêu cầu và năng suất ngày càng được nâng cao.

1/ Kiểm Tra Mối Hàn Sau Khi Hoàn Thành: Việc kiểm tra kỹ lưỡng mối hàn sẽ giúp phát hiện các khuyết tật và đảm bảo chất lượng sản phẩm.

– Kiểm tra bằng mắt thường: Quan sát bề mặt mối hàn để phát hiện các lỗi như: nứt, rỗ khí (các lỗ nhỏ trên bề mặt), không ngấu (sự thiếu liên kết giữa các bộ phận), hình dạng không đều, hoặc cháy chân (vùng kim loại bị cháy ở mép mối hàn).

– Sử dụng các công cụ đo lường: Sử dụng thước cặp, panme hoặc các dụng cụ đo lường khác để kiểm tra kích thước và hình dạng của mối hàn, đảm bảo chúng đáp ứng các yêu cầu kỹ thuật.

– Sử dụng kính lúp: Đối với các mối hàn nhỏ hoặc yêu cầu độ chính xác cao, việc sử dụng kính lúp để phát hiện các khuyết tật nhỏ mà mắt thường khó nhìn thấy.

– Đối với các ứng dụng quan trọng, có thể cần sử dụng các phương pháp NDT như: kiểm tra bằng chất lỏng thẩm thấu (PT), kiểm tra bằng bột từ (MT), kiểm tra siêu âm (UT) hoặc kiểm tra bằng chụp ảnh phóng xạ (RT) để phát hiện các khuyết tật bên trong mối hàn mà không làm hỏng sản phẩm.

>>> Xem thêm: Các phương pháp kiểm tra mối hàn thông dụng nhất

2/ Phân tích nguyên nhân vấn đề: Khi phát hiện các khuyết tật mối hàn, việc xác định nguyên nhân gây ra là rất quan trọng để có biện pháp khắc phục cho các lần hàn sau.

– Xem xét lại các thông số hàn: Kiểm tra xem các thông số như công suất, tốc độ quét, chế độ hàn,… có phù hợp với loại vật liệu và độ dày hay không.

– Kiểm tra quá trình chuẩn bị vật liệu: Đảm bảo bề mặt vật liệu đã được làm sạch đúng cách và các bộ phận đã được gá kẹp chính xác.

– Đánh giá kỹ thuật hàn: Xem xét lại kỹ thuật di chuyển tay hoặc đầu hàn của người vận hành. Sự thiếu ổn định hoặc tốc độ không đều có thể gây ra các lỗi hàn.

– Kiểm tra tình trạng máy: Đảm bảo máy hàn laser mini hoạt động bình thường và không có bất kỳ sự cố kỹ thuật nào.

3/ Liên Tục Cập Nhật Kiến Thức và Kỹ Năng: Công nghệ hàn laser không ngừng phát triển, việc liên tục cập nhật kiến thức sẽ giúp bạn khai thác tối đa tiềm năng của máy và áp dụng các kỹ thuật tiên tiến để nâng cao hiệu quả công việc.

– Tham gia các khóa đào tạo hoặc hội thảo để cập nhật những kiến thức mới nhất về công nghệ, kỹ thuật và các ứng dụng.

– Đọc các tài liệu kỹ thuật, sách và tạp chí chuyên ngành về hàn laser để cập nhật thông tin về các phương pháp mới, vật liệu mới và các giải pháp tối ưu hóa.

– Trao đổi kinh nghiệm và học hỏi từ những người khác trong ngành cũng là một cách tuyệt vời để nâng cao kỹ năng và kiến thức.

– Thử nghiệm các phương pháp và cài đặt mới: Đừng ngại thử nghiệm các phương pháp hàn và cài đặt khác nhau (trên vật liệu phế liệu trước) để tìm ra những cách làm việc hiệu quả hơn.

Thực hiện nghiêm túc các bước chuẩn bị, thiết lập thông số, kỹ thuật hàn, bảo trì, kiểm tra chất lượng, kết hợp với việc không ngừng học hỏi,… đó là những cách sử dụng máy hàn laser mini một cách hiệu quả, đạt được năng suất cao hơn và tạo ra những sản phẩm chất lượng vượt trội.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Giang Biên, Long Biên, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn