Trong thời đại sản xuất hiện nay, thời kỳ hiệu quả và độ chính xác được đặt lên hàng đầu, máy dập cơ nổi lên như một thiết bị đóng vai trò then chốt tạo ra những linh kiện điện tử nhỏ bé đến các bộ phận ô tô đồ sộ. Vậy máy dập cơ là gì? Hãy cùng VNTECH khám phá nguyên lý hoạt động, phân loại và ứng dụng của loại máy móc công nghiệp này.

Nội dung bài viết

- 1 Máy dập là gì?

- 2 Cấu tạo của máy dập cơ

- 3 Cấu tạo máy dập ép thủy lực

- 4 Cấu tạo máy dập servo

- 5 Thiết kế máy dập điện

Máy dập là gì?

Máy dập là máy dập kim loại nguội được thiết kế để tạo hình, cắt và đục lỗ kim loại. Đây là thiết bị sản xuất hàng loạt nhanh chóng, hiệu quả được sử dụng để sản xuất các bộ phận và linh kiện kim loại.

– Có các dạng máy dập: máy dập thủy lực, máy đột dập cơ khí, máy dập khí nén, máy dập động cơ servo, máy dập điện.

Nguyên lý hoạt động của máy dập:

1/ Chuyển động quay thành chuyển động tịnh tiến:

– Động cơ điện cung cấp năng lượng cho máy dập.

– Năng lượng được truyền qua hệ thống bánh răng, trục khuỷu, biến chuyển động quay của động cơ thành chuyển động tịnh tiến lên xuống của thanh trượt.

2/ Lực dập: Thanh trượt được kết nối với khuôn dập phía trên.

– Khi thanh trượt di chuyển xuống, khuôn dập trên ép lên vật liệu đặt trên khuôn dập dưới, tạo ra lực dập.

3/ Thao tác dập: Tùy thuộc vào hình dạng khuôn dập, máy có thể thực hiện các thao tác khác nhau như cắt, đột lỗ, uốn, tạo hình…

4/ Chu kỳ dập: Sau khi hoàn thành thao tác dập, thanh trượt trở về vị trí ban đầu, kết thúc một chu kỳ dập.

– Chu kỳ dập được lặp lại liên tục để tạo ra sản phẩm hàng loạt.

>>> Xem thêm: Máy dập khuôn là gì?

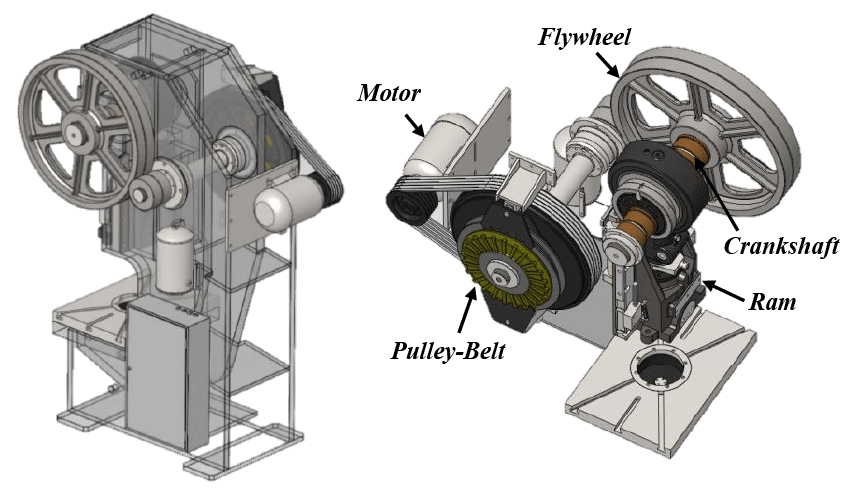

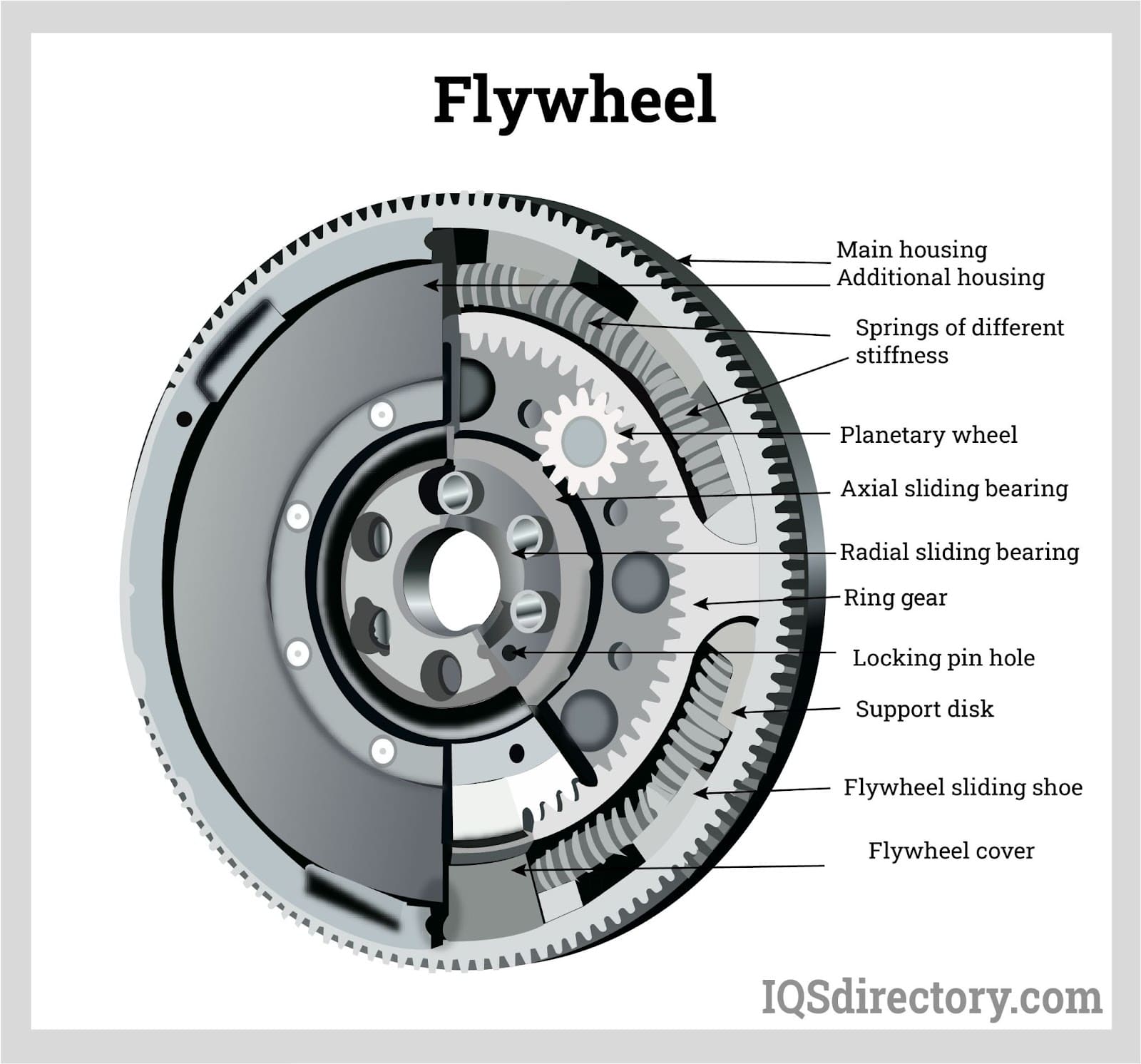

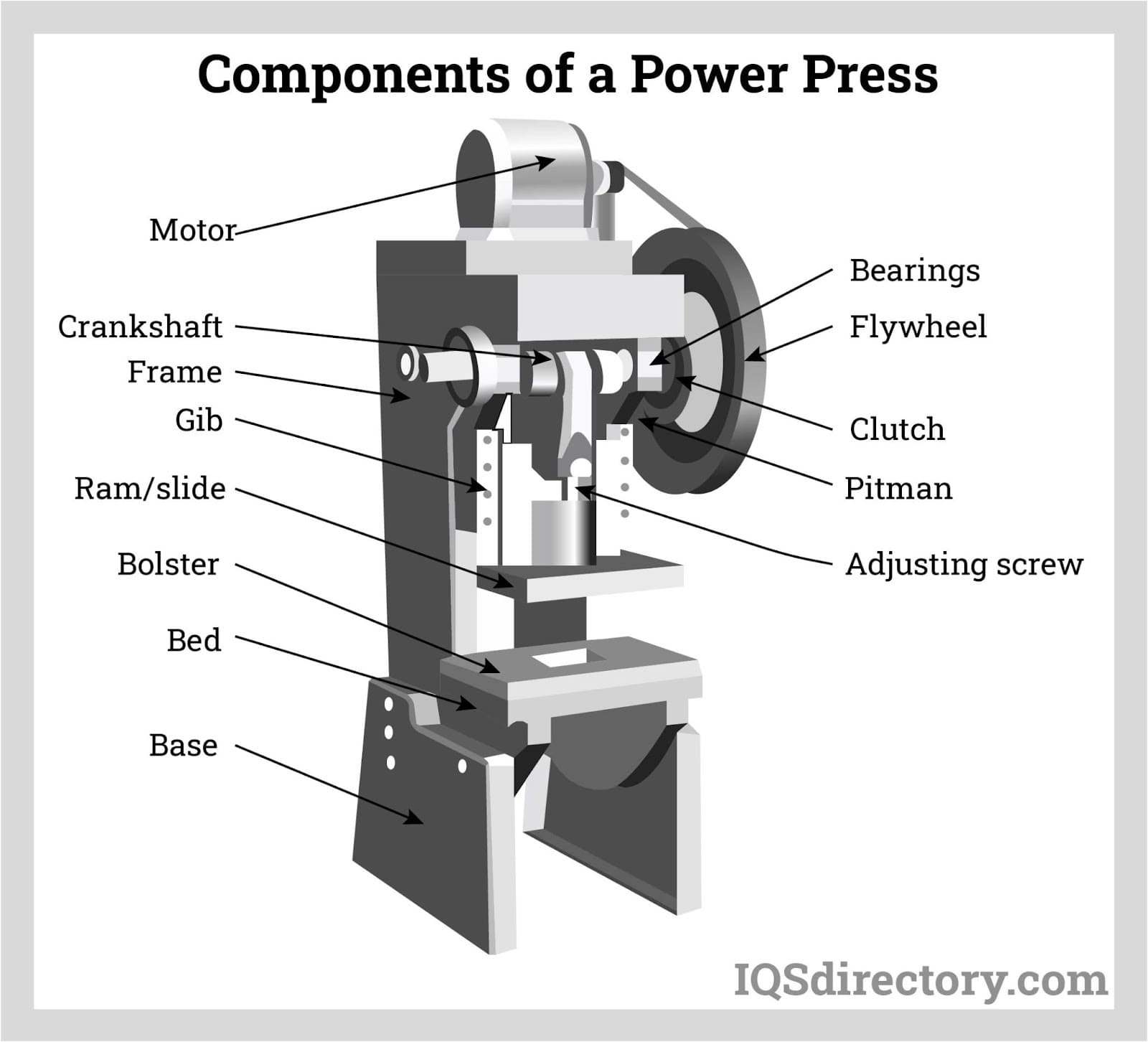

Cấu tạo của máy dập cơ

Bộ phận chính của máy dập cơ là bánh đà quay tạo lực để dẫn động thanh nén. Máy dập cơ hoạt động dựa trên nguyên lý biến đổi chuyển động quay thành chuyển động tịnh tiến để tạo ra lực dập mạnh mẽ. Quá trình này diễn ra theo một chu trình tuần hoàn, phối hợp nhịp nhàng giữa các bộ phận chính của máy.

Ưu điểm của máy dập cơ:

– Cấu tạo đơn giản, dễ vận hành và bảo trì.

– Giá thành rẻ hơn so với các loại máy dập khác.

– Phù hợp với sản xuất hàng loạt lớn, yêu cầu độ chính xác không quá cao.

Còn với máy ép thủy lực, lực được tạo ra nhờ chất lỏng thủy lực. Trong khi máy dập servo sẽ có động cơ cung cấp chuyển động quay được chuyển thành chuyển động tuyến tính.

1/ Ram là bộ phận vận hành chính của máy ép cơ khí hoạt động trực tiếp trong quá trình cải tạo phôi.

– Ram di chuyển tới lui trong các hướng dẫn của nó, điều này quy định độ dài hành trình và công suất.

– Chiều dài hành trình và công suất được truyền có thể được điều chỉnh theo yêu cầu của hoạt động.

– Đầu dưới của ram mang chày để xử lý phôi.

2/ Bánh đà: Ròng rọc dẫn động hoặc bánh răng dẫn động được chế tạo theo hình bánh đà nhằm duy trì tốc độ ram không đổi khi chày được ấn vào phôi.

– Bánh đà được cố định ở mép trục dẫn động và được gắn vào nó thông qua bộ ly hợp.

>>> Xem thêm: Ưu điểm của máy dập bánh đà

– Giảm tốc độ cho phép của bánh đà:

+ Giá trị của nó khi hoạt động không liên tục = 20%

+ Cho hoạt động liên tục = 10%

3/ Ly hợp cơ khí được sử dụng để kết nối và ngắt trục dẫn động khỏi bánh đà khi cần dừng hoặc bắt đầu chuyển động của ram.

– Bộ ly hợp di chuyển mô-men xoắn do bánh đà tạo ra và dẫn động tới trục bánh răng.

– Hai loại ly hợp khác nhau được sử dụng trên máy ép điện: ly hợp quay toàn bộ và ly hợp quay một phần.

+ Ly hợp quay hoàn toàn khi bị vấp thì không thể nhả ra cho đến khi trục khuỷu gần thực hiện một vòng quay hoàn toàn và máy ép trượt hoàn toàn một hành trình.

+ Ly hợp một phần vòng quay là một loại ly hợp có thể được ngắt ra bất kỳ lúc nào. Khi không khí bị giữ lại và bị nén trong các ngăn, ly hợp sẽ hoạt động và phanh sẽ nhả ra. Để dừng việc nhấn, quá trình ngược lại diễn ra.

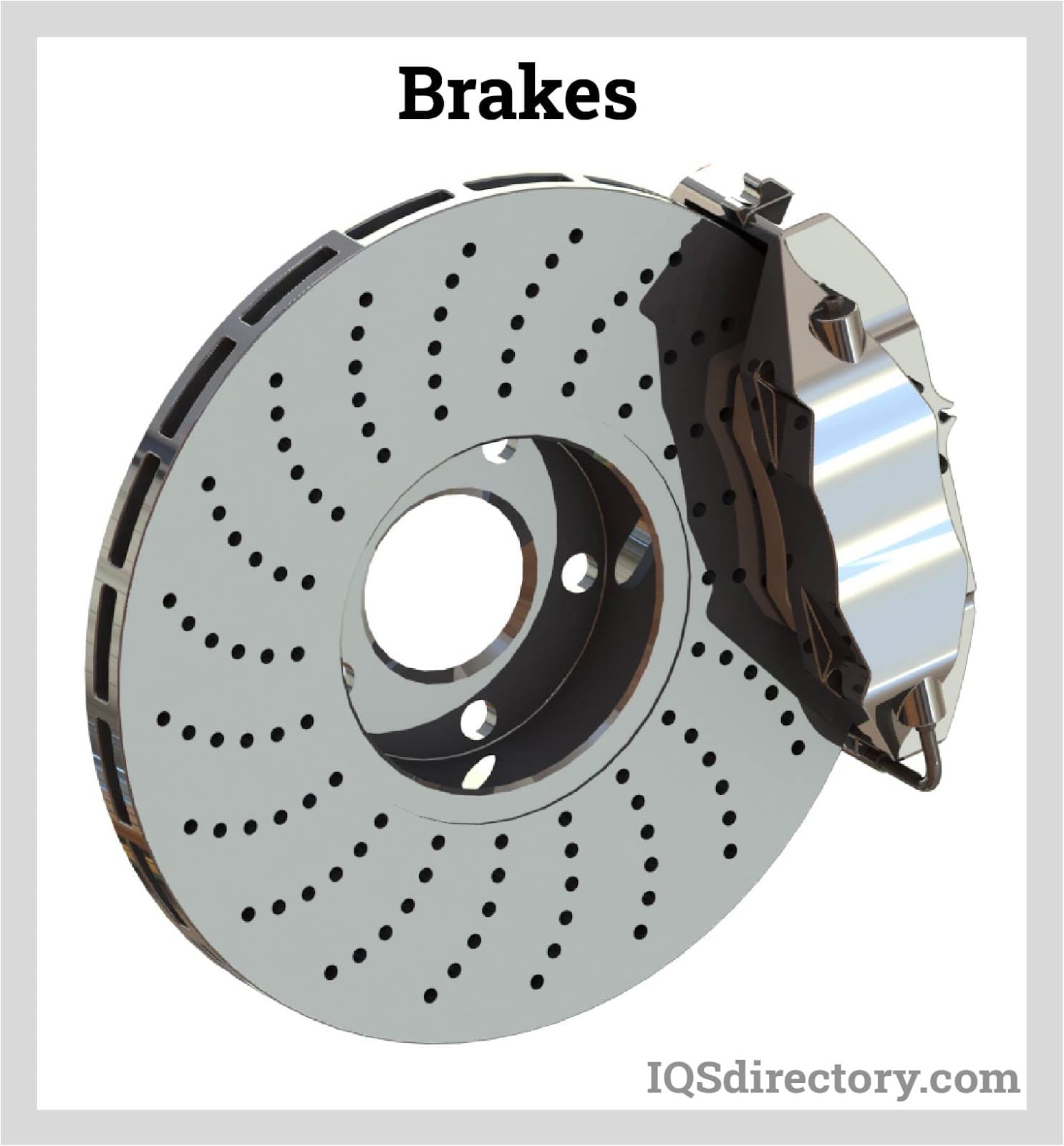

4/ Phanh được sử dụng để dừng chuyển động của trục dẫn động ngay sau khi nó ngắt khỏi bánh đà.

– Loại 1: phanh thông thường có thể dừng trục dẫn động nhanh chóng sau khi nhả khỏi bánh đà.

– Loại 2: phanh khẩn cấp có công tắc tắt nguồn với lực phanh mạnh giúp dừng lại nhanh chóng.

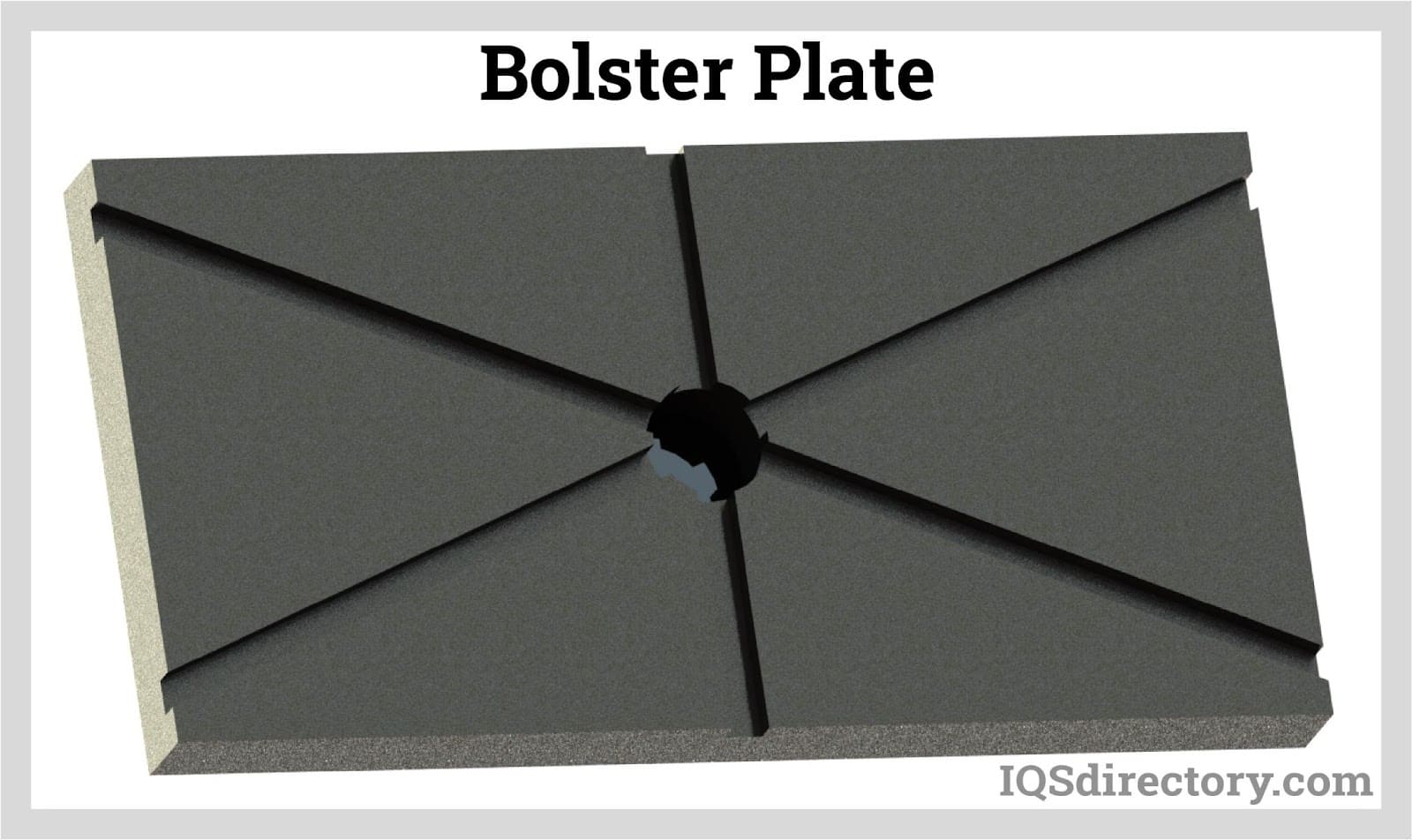

5/ Đế là cấu trúc đỡ khuôn giữ phôi và các công cụ điều khiển khác nhau của máy ép.

– Kích thước bàn giới hạn kích thước của phôi có thể được xử lý trên máy ép điện.

6/ Tấm tăng cường được cố định trên đế máy ép.

– Nó được sử dụng để kẹp chặt cụm khuôn nhằm hỗ trợ phôi.

– Khuôn được sử dụng trong gia công máy ép có thể có nhiều hơn một bộ phận, đó là lý do tại sao cái tên “bộ khuôn” được sử dụng thay cho khuôn.

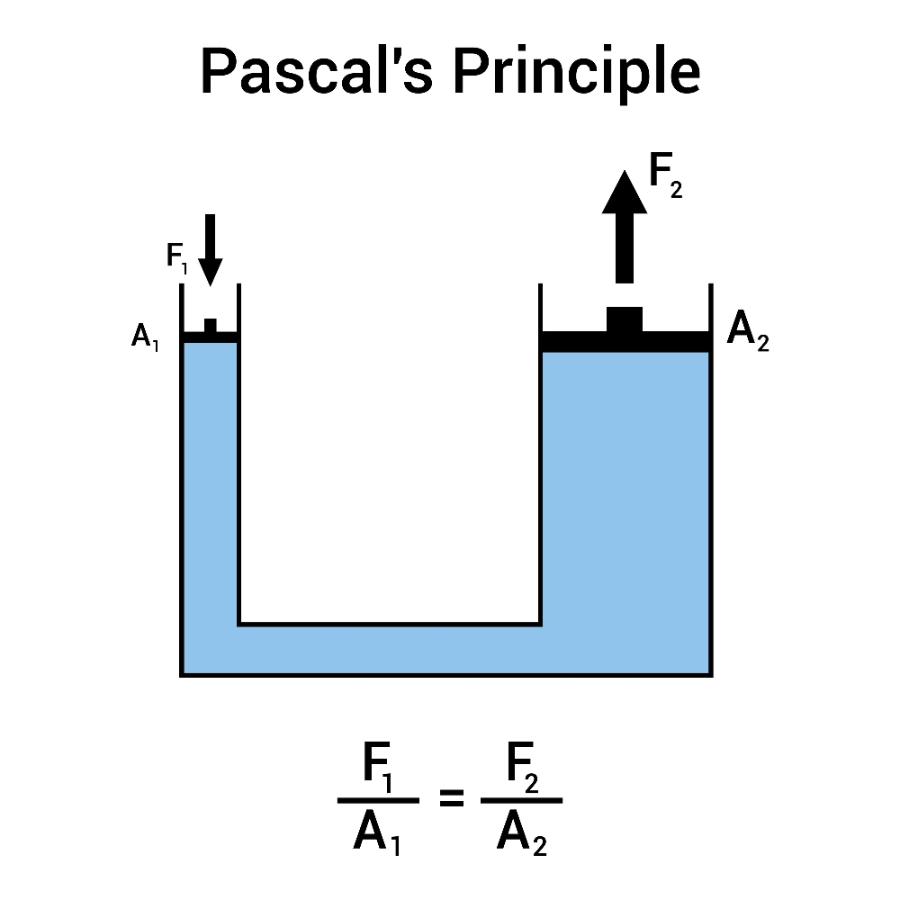

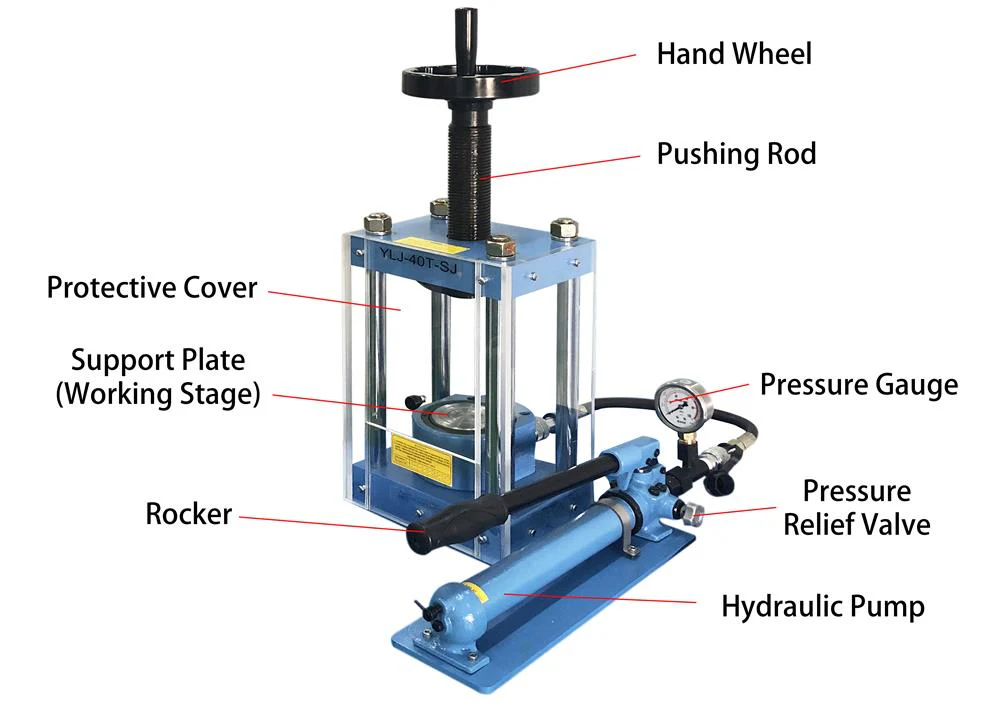

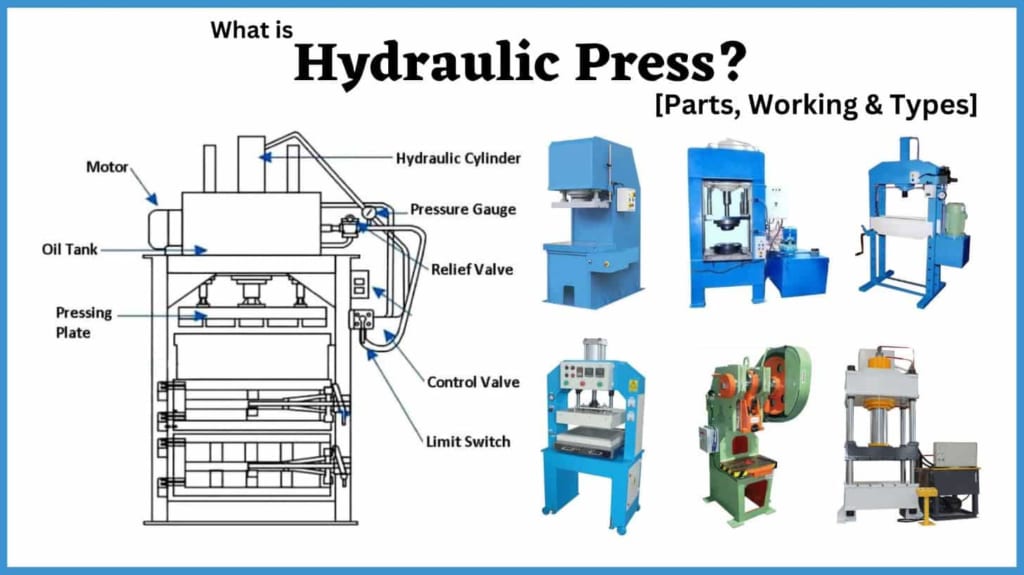

Cấu tạo máy dập ép thủy lực

Máy dập ép thủy lực được một kỹ sư người Anh giới thiệu cách đây hơn 200 năm. Trong cuộc cách mạng công nghiệp đầu tiên, nó được sử dụng để rèn như một cách thay thế búa hơi nước. Qua nhiều năm, trọng tải của máy ép thủy lực ngày càng tăng lên để đáp ứng nhu cầu sản xuất hàng loạt.

>>> Xem thêm: Các phương pháp dập kim loại hiện nay

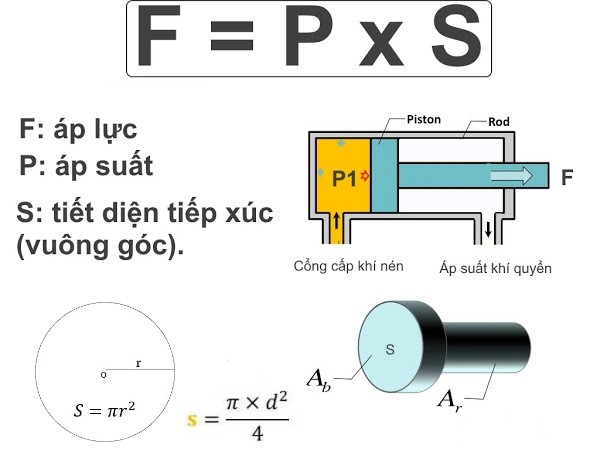

1/ Xilanh: Trong xi lanh có một piston chuyển động lên xuống tạo ra lực nén.

– Piston của xi lanh đóng vai trò như một cái bơm để tạo ra lực.

– Nó là bộ phận của máy ép thủy lực tạo ra lực tác dụng lực lên phôi.

2/ Thùng dầu: Bình chứa chứa chất lỏng thủy lực, thu thập các chất gây ô nhiễm, loại bỏ không khí và hơi ẩm khỏi chất lỏng, đồng thời truyền nhiệt vào hệ thống.

– Chất lỏng thủy lực được đưa từ bể chứa đến xi lanh thông qua một ống.

3/ Van của máy dập ép thủy lực giúp giảm áp suất và quản lý dòng chất lỏng từ máy bơm đến xi lanh.

– Ngoài ra, van còn điều chỉnh tốc độ của máy ép và lượng lực mà nó tạo ra.

– Nó hoạt động như một bộ giới hạn áp suất.

– Đồng hồ đo áp suất đo áp suất của chất lỏng thủy lực để đảm bảo nó hoạt động trong phạm vi áp suất của nó.

4/ Bơm thủy lực là bộ phận cơ khí của máy ép thủy lực giúp di chuyển chất lỏng thủy lực đến bể chứa và chuyển đổi năng lượng cơ học thành năng lượng thủy lực.

– Nó tạo ra một dòng chảy mạnh mẽ chống lại áp suất ở đầu ra.

5/ Tấm ép sẽ giữ phôi tại chỗ và tạo nền tảng cho máy ép uốn, xuyên, dập hoặc chọc thủng phôi. Chúng là bộ phận của máy ép tiếp xúc với phôi.

6/ Ống nối mềm sẽ dẫn chất lỏng từ máy bơm đến xi lanh và bình chứa.

– Các ống mềm được làm bằng chất liệu bền bỉ, chắc chắn, có khả năng chịu được áp lực và nhiệt sinh ra trong quá trình hoạt động của máy ép.

– Vật liệu ống thông thường là nhựa nhiệt dẻo, cao su tổng hợp và polytetrafluoroethylene (PTFE), là những vật liệu có khả năng chống ăn mòn và ảnh hưởng khi tiếp xúc với hóa chất.

7/ Ram: Thanh trượt trượt trong khung và tạo áp lực lên khuôn. Tùy thuộc vào thiết kế của máy ép thủy lực, ram có thể di chuyển theo chiều ngang hoặc chiều dọc với một số máy ép thủy lực có nhiều ram được sử dụng cho quá trình tạo hình.

8/ Giường – bệ máy của máy dập cơ: Giường là một bề mặt phẳng hỗ trợ hỗ trợ khuôn dưới dạng lực

Cấu tạo máy dập servo

Máy dập servo sử dụng động cơ servo để điều khiển chuyển động của ram. Nhờ khả năng định vị ram chính xác, máy dập servo là thiết bị lý tưởng cho việc sản xuất các bộ phận đòi hỏi độ chính xác cao. Với việc loại bỏ bánh đà, ly hợp và thay thế bằng động cơ servo sẽ giúp ram dễ điều khiển hơn.

Máy ép servo được sử dụng cho các ứng dụng đòi hỏi độ chính xác và khả năng kiểm soát đặc biệt như: sản xuất thiết bị hàng không vũ trụ và điện tử.

1/ Động cơ servo điều khiển ram của máy ép servo và cung cấp năng lượng cũng như lực cho hệ thống máy ép servo.

– Truyền động trực tiếp và truyền động động cơ servo có hộp giảm tốc là các loại động cơ được sử dụng trong máy ép servo.

1.1/ Động cơ servo có bộ giảm tốc cho phép tăng tốc và giảm tốc nhanh chóng.

– Nó có tỷ số giảm tốc độ phù hợp với quán tính của động cơ và hộp số với quán tính của tải dẫn động, giúp động cơ hoạt động hiệu quả hơn.

– Động cơ servo có bộ giảm tốc sử dụng ba bộ truyền động khác nhau: giảm tốc bằng thanh nối tay quay, bằng thanh khuỷu tay quay hoặc thanh khuỷu trục vít.

– Kiểu kết cấu này giúp cho động cơ servo tốc độ cao, mô-men xoắn thấp có thể điều khiển máy ép có trọng tải cao.

1.2/ Truyền động trực tiếp được kết nối trực tiếp với bộ truyền động và là động cơ mô-men xoắn cao tốc độ thấp, có cấu trúc đơn giản, hiệu suất cao và độ ồn thấp.

– Nó có mô-men xoắn hạn chế, điều này hạn chế việc sử dụng nó cho máy ép servo có trọng tải thấp.

2/ Thiết bị truyền động là bộ phận của máy ép động cơ servo thay đổi chuyển động quay thành chuyển động tuyến tính.

– Bộ truyền động trục vít bi được sử dụng phổ biến nhất, bao gồm cụm vít và đai ốc với ổ bi để mang lại chuyển động trơn tru, đều và hiệu quả.

– Cấu tạo của bộ truyền động vít bi bao gồm một đai ốc được gắn trên trục có rãnh.

– Khi vít quay, đai ốc di chuyển lên xuống trục tạo ra chuyển động tuyến tính và điều khiển chính xác.

3/ Bộ điều khiển máy dập nhận đầu vào từ các cảm biến mà nó sử dụng để gửi tín hiệu đầu ra đến mô tơ servo.

– Các thuật toán được lập trình trong bộ điều khiển sẽ điều chỉnh chuyển động của máy ép để đảm bảo hoạt động chính xác và độ lặp lại chính xác.

– Máy ép servo có thể được lập trình để kiểm soát hành trình, tốc độ và áp suất với độ chính xác cho phép máy ép đạt được trọng tải mong muốn ở tốc độ thấp.

4/ Cảm biến – Để bộ điều khiển hoạt động bình thường, nó cần có dữ liệu liên quan đến vị trí, lực và tốc độ của ram.

– Các cảm biến bên trong và bên ngoài gửi phản hồi đến bộ điều khiển để chuyển đổi dữ liệu thành tín hiệu lệnh cho máy in.

5/ Giao diện HMI kết nối người vận hành với máy ép servo và cho phép họ giám sát, điều chỉnh, thay đổi các hoạt động máy: tốc độ, lực và định vị.

Thiết kế máy dập điện

Máy dập điện hoạt động dựa trên nguyên tắc định hình lại các tấm kim loại bằng cách tác dụng lực cần thiết. Các bộ phận chính được sử dụng là ram, bệ máy, bánh đà, ly hợp và trục khuỷu.

– Thanh ram và giường được trang bị tổ hợp các khuôn cho phép tấm kim loại được tạo hình thành một hình dạng cụ thể.

– Chuyển động quay của bánh đà được dẫn động bởi động cơ điện. Bánh đà quay được nối với trục khuỷu bằng ly hợp.

– Khuôn trên và khuôn dưới được nối với thanh nén, một phôi trên bệ được đưa vào máy và quy trình được bắt đầu.

– Do chuyển động quay của bánh đà, công việc ép và tạo hình được thực hiện khi khuôn trên và khuôn dưới tác dụng một lực lên nhau.

– Sau khi quá trình hoàn tất, phôi đã tạo thành sẽ được tách ra và thay thế bằng phôi mới, và quá trình tương tự được lặp lại.

Tính kích thước của máy dập điện

Để tính toán chính xác kích thước của máy dập điện, phải xác định được trọng tải cần thiết, kích thước của bàn làm việc và chiều cao mở của máy ép.

– Trọng tải được xác định theo loại và độ dày của vật liệu cần xử lý cũng như hình dạng và kích thước của dụng cụ ép.

– Để xác định kích thước của bàn làm việc, chỉ cần biết kích thước tối đa của vật liệu cần xử lý là đủ.

– Để chọn chiều cao mở cho máy ép, việc lựa chọn phải dựa trên mức độ dập và chiều cao cần thiết để làm sạch phôi.

– Tốc độ làm việc là một khía cạnh quan trọng cần xem xét, đặc biệt đối với sản xuất hàng loạt.

Những lưu ý khi lựa chọn máy dập điện

Khi chọn máy dập điện, bạn phải hiểu rõ mục đích của nó. Việc lựa chọn sai máy dập điện sẽ dẫn đến hiệu quả của máy ép kém và có thể dẫn đến lãng phí đầu tư thiết bị. Dưới đây là những yếu tố cần xem xét:

– Xác định chính xác phương pháp xử lý và vận hành

– Xác định chính xác phương pháp vận hành và kỹ thuật

– Có nhiều phương pháp dập khác nhau đôi khi được kết hợp với cắt. Khi chọn chày, cần kiểm tra phương pháp xử lý mong muốn.

– Mức độ sản xuất: Nếu một mẻ trên 3000-5000 chiếc, việc sử dụng chế độ tự động sẽ có lợi hơn.

– Hình dạng và kích thước vật liệu:

– Tần suất sử dụng bộ đệm khuôn

– Lựa chọn công suất đột gia công phù hợp

Các loại máy dập điện

Có nhiều loại máy dập điện khác nhau như: phân loại theo kích thước, cơ cấu truyền động hoặc cơ chế vận hành.

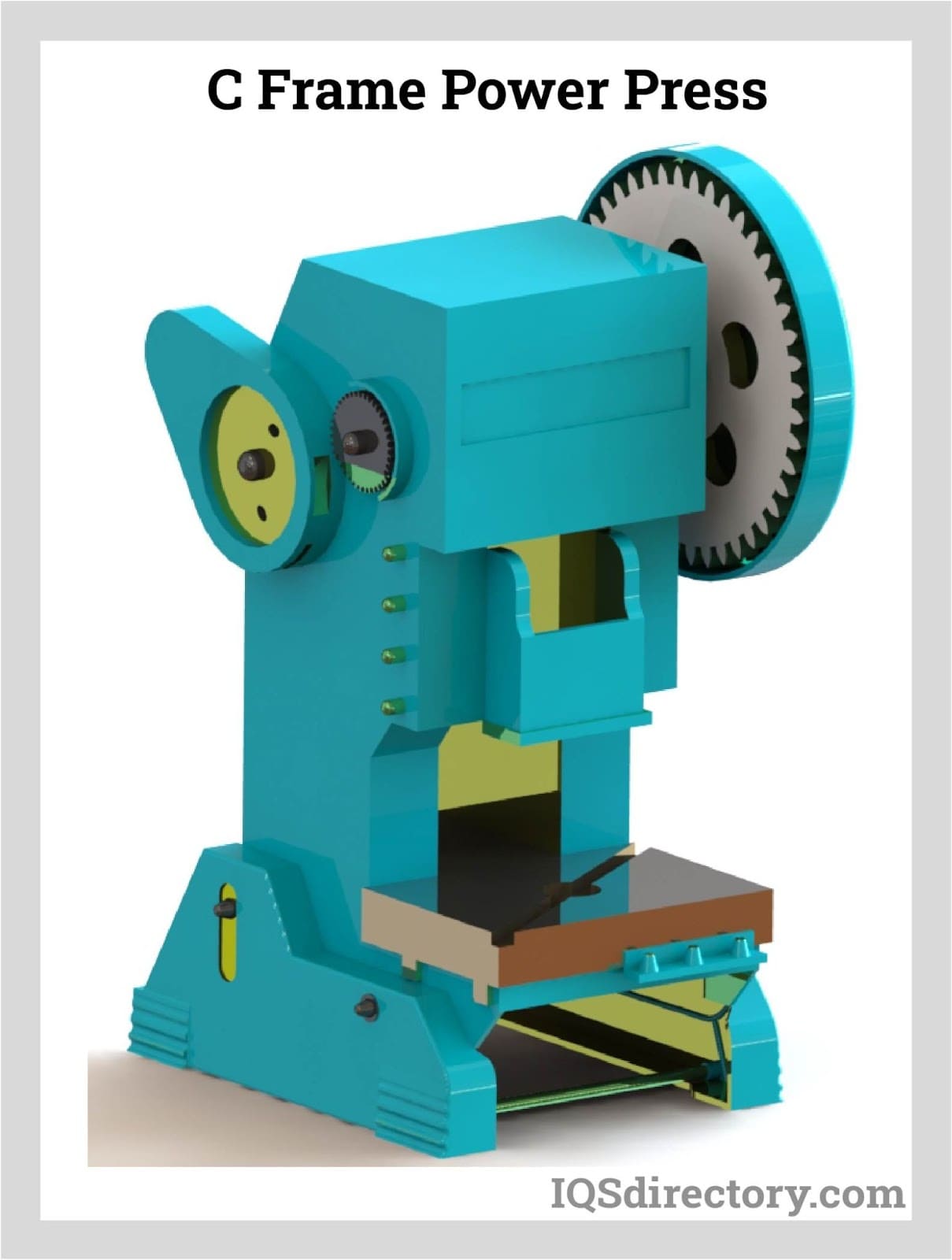

Máy dập điện C-Frame

Máy dập điện khung chữ C được sử dụng cho máy dập dưới 250 tấn. Do có hình chữ C nên khung ép có độ lệch góc và độ lệch dọc lớn hơn các loại khung khác. Vì vậy chúng được sử dụng để sản xuất gia công nguội các kim loại dẻo.

Loại máy dập C được thiết kế để cung cấp khả năng sản xuất liên tục với độ chính xác cao.

– Các khung được làm từ thép chắc chắn được chế tạo với các đường gân chéo thích hợp.

– Bộ ly hợp cung cấp khả năng vuốt liên tục cho sản xuất hàng loạt.

– Trục khuỷu được làm từ hợp kim thép đặc biệt và được trang bị ống lót kim loại súng để làm việc êm ái, mang lại tuổi thọ cao hơn.

– Bàn máy và ram được căn chỉnh liền mạch với nhau để đạt được khả năng thực thi thao tác nhấn lực có độ chính xác cao.

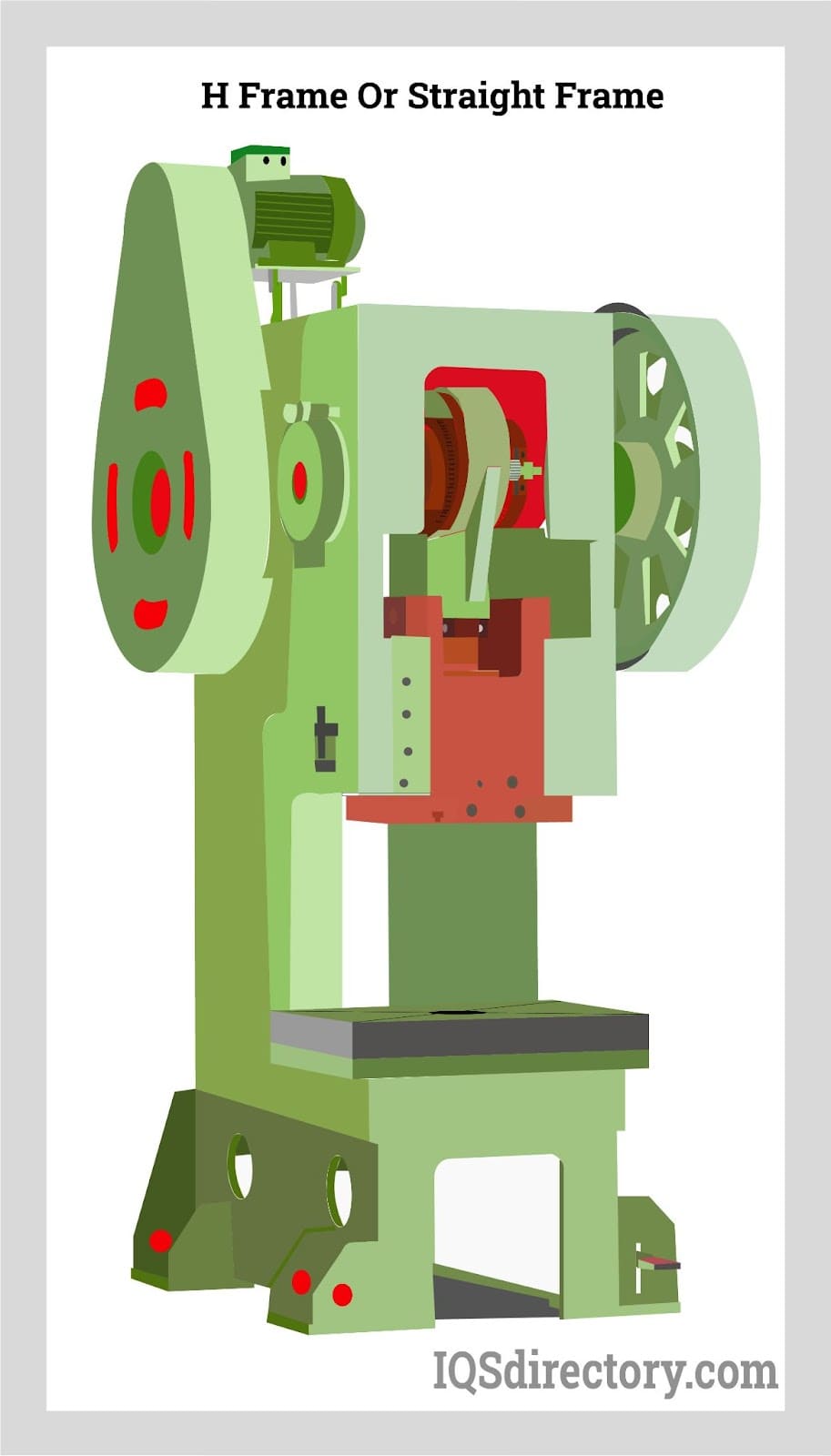

Máy dập khung chữ H

Thiết kế hình chữ H mang lại độ cứng cao hơn, không có độ lệch, hoạt động trơn tru và chính xác. Khung máy có bốn trụ hình hộp và chỉ có thể vận hành ở phía trước máy dập. Thiết kế khung H sẽ cải thiện tuổi thọ dụng cụ và độ chính xác trong vận hành công việc.

Thiết kế chữ H được sử dụng cho máy dập với công suất từ 100 tấn đến 800 tấn. Đối với trọng tải lớn hơn 400 tấn, việc vận hành máy dập điện bên trong sàn nhà xưởng rất khó khăn vì khung quá lớn. Vì vậy, loại khung này được khuyên dùng cho tải trọng dưới 400 tấn.

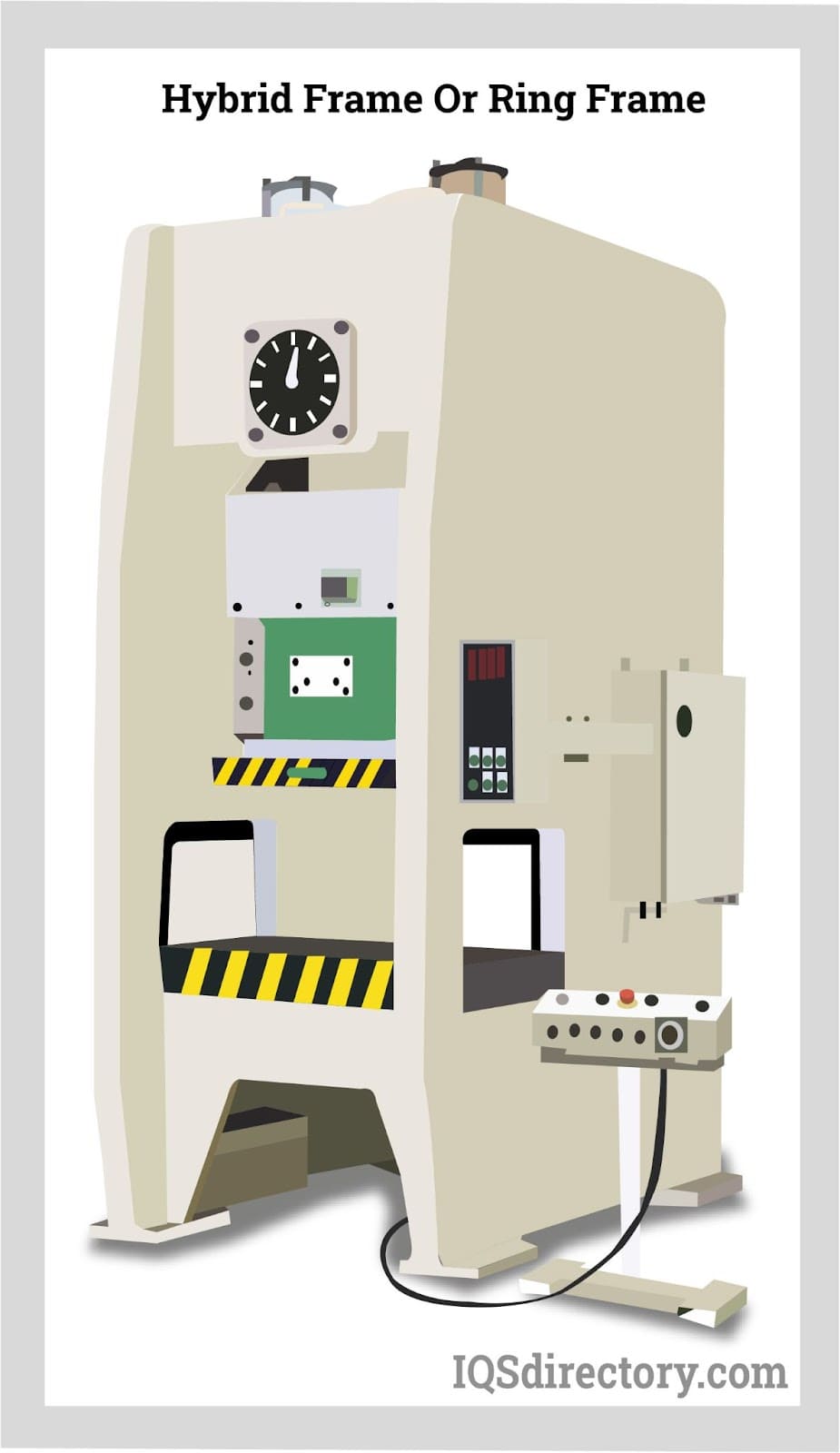

Máy dập khung lai (khung vòng)

Khung vòng là sự kết hợp hoặc kết hợp giữa thiết kế khung chữ H và khung chữ C. Trong thiết kế này:

– Máy dập khung loại C cung cấp sự hỗ trợ ở phía trước, tăng độ cứng và làm cho nó có khả năng chống lệch (hữu ích cho máy dập công suất 110 tấn đến 250 tấn).

– Thiết kế khung chữ H sẽ cải thiện tuổi thọ dụng cụ và độ chính xác khi vận hành công việc.

Máy dập chữ H có thanh giằng

Đây là dạng khung trụ kiểu hộp, nhưng thân khung được chia thành 4 phần: Trụ 1, Trụ 2, Vương miện và Chân đế hoặc Giường. Tất cả 4 bộ phận này đều được trang bị Thanh giằng thủy lực. Chúng chịu tất cả các lực sinh ra trong quá trình dập ép.

Thông thường, những khung này có thể được sử dụng để tạo hình kim loại tấm nặng và được sử dụng với các công cụ tiến bộ.

Cơ chế truyền động của máy dập điện

Tất cả các máy dập điện đều phụ thuộc vào cơ cấu tay quay thanh trượt. Tay quay có 3 loại: bánh răng lệch tâm, trục khuỷu và trục lệch tâm. Ngoài ra, thay vì sử dụng bộ truyền động tay quay đơn giản, máy dập điện có thể sử dụng cơ cấu truyền động liên kết.

1/ Cơ cấu tay quay bánh răng lệch tâm

– Các bộ phận bánh răng và tay quay được kết hợp thành một hệ thống mạnh mẽ sử dụng cho máy dập công suất trên 250 đến 400 tấn và bếp trên 10 in (250 mm).

2/ Cơ chế trục khuỷu

– Được sử dụng cho máy dập công suất nhỏ dưới 250 tấn. Nó không thích hợp cho bếp lò cao.

3/ Cơ cấu tay quay trục lệch tâm rất mạnh mẽ, tốc độ cao và công suất hành trình rất thấp.

– Nó được sử dụng cho trọng tải đạt 630 tấn và hành trình từ 4 đến 4,7 inch (100-120mm) trở xuống.

Cơ sở hoạt động công việc (Cơ chế) của máy dập

Ứng dụng của máy dập điện

Máy dập điện được sử dụng cho nhiều ứng dụng khác nhau như: uốn, uốn, xỏ lỗ và vẽ sâu. Nhờ vào khả năng tự động hóa sẽ giúp việc ép nguồn nhanh hơn, tiết kiệm hơn. Dưới đây là các ứng dụng chính của máy dập điện:

– Ép 2 hoặc nhiều mảnh lại với nhau: trục, vòng bi, công tắc điện, cụm trục sau, máy bơm nước,…

– Ngành công nghiệp ô tô: nắp capo, chắn bùn, khung gầm…

– Ngành công nghiệp điện tử: vỏ điện thoại, vỏ máy tính, bảng mạch in…

– Ngành công nghiệp hàng không vũ trụ: Chế tạo các bộ phận của máy bay, tàu vũ trụ, vệ tinh…

– Ngành công nghiệp gia dụng: nồi, chảo, xoong, tủ lạnh, máy giặt…

– Ngành công nghiệp xây dựng: Sản xuất các kết cấu thép, tấm lợp, cửa sổ, cửa ra vào…

Ưu điểm của máy dập điện

Máy dập điện có những ưu điểm khác nhau:

– Giúp tiết kiệm đáng kể lao động và công sức.

– Không cần phải sắp xếp chồng lên nhau trên máy.

– Rất dễ sử dụng, trái ngược với máy dập thủ công.

– Di chuyển tự do quanh nơi làm việc.

– Có thể cắt, làm thẳng, ép, lắp ráp và tháo rời các bộ phận thành các hình dạng khác nhau.

– Chi phí ban đầu thấp và thân thiện với người dùng.

– Hoạt động ổn định trong thời gian dài hơn.

Các biện pháp an toàn của máy dập điện

Máy dập điện được xếp vào loại máy hạng nặng do đó, điều rất quan trọng là phải tuân theo một số nguyên tắc khi sử dụng máy dập điện.

– Nhân viên vận hành máy dập điện phải được đào tạo đầy đủ.

– Kiểm tra kỹ thuật thường xuyên với các bộ phận chính để tránh những hậu quả không mong muốn.

+ Đường ống – Không có rò rỉ trên đường ống bôi trơn, không khí và thủy lực

+ Mạch – Không bị hư hỏng và kết nối tốt.

+ Áp suất không khí – Áp suất không khí gần 0,5Mpa

+ Ống thoát nước – Không có nước bên trong bộ phận khí nén, bộ phận thu sương mù hoặc van xả bộ lọc

+ Dầu – Lượng dầu vừa đủ trong vỏ bánh răng, khớp nối bi giữa thanh truyền và ram, bảo vệ quá tải thủy lực và bơm bôi trơn

+ Hướng của bánh đà – khởi động động cơ chính để kiểm tra xem bánh đà có chạy theo mũi tên được đánh dấu ở đó hay không.

+ Dừng khẩn cấp – Nhấn nút dừng khẩn cấp để đảm bảo động cơ chính sẽ dừng ngay lập tức.

+ Đường dẫn hướng – bề mặt đường dẫn phải được bôi trơn hoàn toàn sau năm phút và không có mối nguy hiểm về nhiệt.

– Không sử dụng phải tắt nguồn máy dập điện.

– Lưu giữ hồ sơ về hoạt động bảo trì máy dập điện để lên lịch thực hiện bảo trì kịp thời.

Với những ưu điểm nêu trên, VNTECH tin rằng máy dập cơ khí sẽ trở thành trợ thủ đắc lực trong ngành sản xuất gia công. Đội ngũ chuyên viên và kỹ sư hàng đầu lĩnh vực tại công ty chúng tôi luôn hy vọng có cơ hội đồng hành cùng quý khách hàng trên con đường phát triển.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn