Trong ngành công nghiệp gia công kim loại, máy cắt CNC là một thiết bị quan trọng để tạo ra các chi tiết, sản phẩm có hình dạng và kích thước mong muốn. Có 2 công nghệ cắt phổ biến nhất hiện nay là: cắt plasma và cắt laser. Mỗi công nghệ có những ưu và nhược điểm riêng, phù hợp với các ứng dụng và yêu cầu sản xuất khác nhau.

Bài viết này, VNTECH sẽ so sánh chi tiết nguồn cắt plasma Hypertherm với nguồn cắt laser về các tiêu chí: nguyên lý hoạt động, chất lượng cắt, khả năng cắt vật liệu, tốc độ cắt, chi phí, ứng dụng và độ an toàn.

Nội dung bài viết

Cắt plasma là gì?

Cắt plasma là một quá trình sử dụng hồ quang plasma nhiệt độ cao để cắt kim loại. Trong quá trình này, khí (khí nén, oxy, nitơ hoặc argon) được thổi qua một vòi phun với tốc độ cao, đồng thời một hồ quang điện được tạo ra giữa một điện cực và vật liệu cần cắt. Khí đi qua hồ quang điện bị ion hóa tạo thành plasma.

– Plasma là một loại khí cực nóng (có thể lên đến 20.000°C), dẫn điện, có nhiệt độ đủ để làm nóng chảy và cắt kim loại.

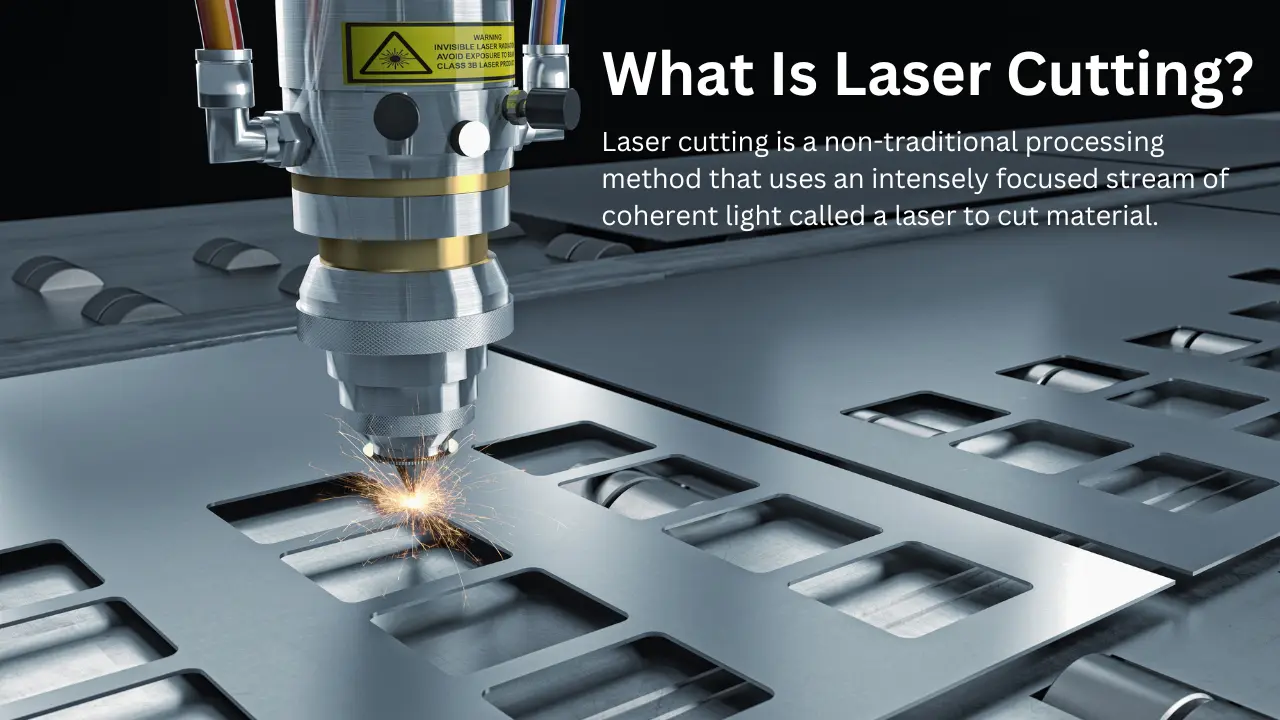

Cắt laser là gì?

Cắt laser là một quá trình sử dụng chùm tia laser tập trung để cắt vật liệu. Tia laser là một chùm ánh sáng có năng lượng cao, được tạo ra bởi một thiết bị gọi là nguồn laser. Chùm tia laser này được hội tụ qua thấu kính hoặc gương để tạo ra một điểm rất nhỏ làm nóng chảy, bay hơi hoặc đốt cháy vật liệu tạo ra một đường cắt.

– Loại laser được sử dụng phổ biến nhất hiện nay trong công nghiệp cắt kim loại là laser sợi quang (Fiber), vì nó có hiệu suất cao, chất lượng chùm tia tốt và dễ dàng truyền dẫn qua sợi quang.

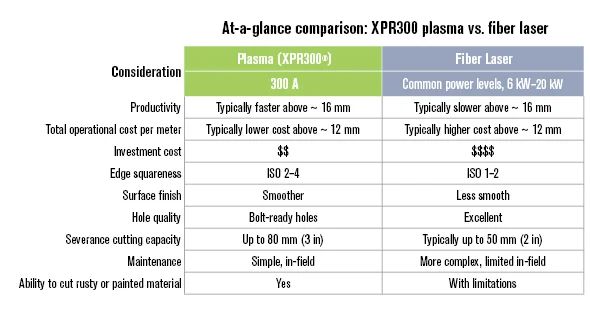

So sánh nguồn cắt Plasma Hypertherm với nguồn cắt Laser

Dưới đây, VNTECH sẽ so sánh nguồn cắt Plasma Hypertherm với nguồn cắt Laser với một số tiêu chí sau:

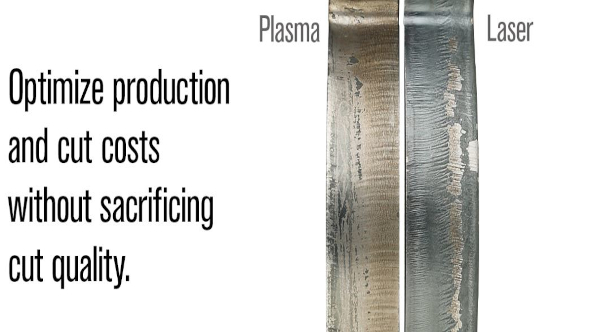

So sánh độ chính xác và bề mặt cắt

1/ Nguồn Cắt Plasma Hypertherm:

– Đường cắt rộng hơn, có ba via và vùng ảnh hưởng nhiệt lớn hơn.

– Độ chính xác thấp hơn so với laser.

– Bề mặt cắt có thể bị oxy hóa (với một số loại khí).

Do bản chất của hồ quang plasma, đường cắt tạo ra bởi plasma thường rộng hơn so với đường cắt laser.

=> Điều này có thể làm giảm độ chính xác của các chi tiết cắt, đặc biệt là các chi tiết nhỏ và phức tạp.

Ngoài ra, quá trình cắt plasma tạo ra nhiều nhiệt hơn, dẫn đến vùng ảnh hưởng nhiệt (HAZ) lớn hơn.

=> Có thể gây ra biến dạng vật liệu và ảnh hưởng đến độ bền của mối hàn.

– Cắt plasma thường tạo ra nhiều ba via hơn so với cắt laser, đòi hỏi công đoạn làm sạch sau cắt.

+ Nếu sử dụng khí oxy làm khí plasma, bề mặt cắt có thể bị oxy hóa, đặc biệt là với các kim loại dễ bị oxy hóa như thép carbon.

2/ Nguồn Cắt Laser:

– Đường cắt hẹp, ít hoặc không có ba via, vùng ảnh hưởng nhiệt nhỏ.

– Độ chính xác cao hơn, bề mặt cắt sạch và mịn.

=> Điều này cho phép cắt các chi tiết có độ chính xác cao và các hình dạng phức tạp.

– Vùng ảnh hưởng nhiệt của cắt laser cũng nhỏ hơn nhiều so với cắt plasma, giảm thiểu biến dạng vật liệu và ảnh hưởng đến tính chất của vật liệu.

– Cắt laser thường tạo ra ít hoặc không có ba via, giúp tiết kiệm thời gian và chi phí cho công đoạn làm sạch sau cắt.

– Bề mặt cắt bằng laser thường sạch và mịn, có chất lượng thẩm mỹ cao.

>>> Xem thêm: So sánh cắt plasma và laser

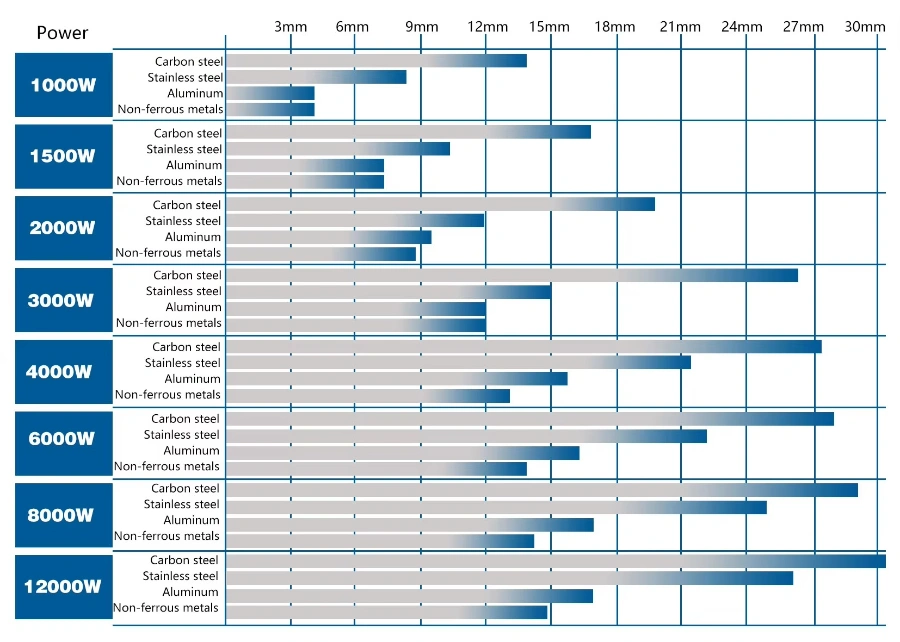

So sánh về tính đa dạng và độ dày vật liệu

1/ Nguồn Cắt Plasma Hypertherm:

– Cắt được hầu hết các kim loại, kể cả kim loại màu (nhôm, đồng…).

– Có thể cắt vật liệu dày hơn laser (tùy thuộc công suất).

Cắt plasma có khả năng cắt đa dạng các loại kim loại: thép carbon, thép không gỉ, nhôm, đồng và các hợp kim khác.

=> Điều này là do nhiệt độ cao của plasma có thể làm nóng chảy hầu hết các kim loại.

– Với nguồn plasma công suất cao, có thể cắt được các tấm kim loại rất dày, lên đến vài chục milimet.

2/ Nguồn Cắt Laser:

– Cắt tốt kim loại tấm, đặc biệt hiệu quả với thép không gỉ, nhôm.

– Khó cắt hoặc cắt kém hiệu quả với kim loại màu có tính phản xạ cao (đồng, vàng…).

– Chiều dày cắt bị giới hạn hơn so với plasma.

Cắt laser đặc biệt hiệu quả với việc cắt kim loại tấm, đặc biệt là thép không gỉ và nhôm.

Tuy nhiên, việc cắt các kim loại màu có tính phản xạ cao như: đồng, vàng, bạc có thể gặp khó khăn do phần lớn năng lượng laser bị phản xạ lại, không đủ để làm nóng chảy vật liệu.

>>> Xem thêm máy cắt dùng nguồn laser:

- Máy cắt sắt CNC bằng tia laser

- Máy cắt laser nhôm tấm CNC

- Máy cắt laser inox CNC

- Máy cắt laser nhỏ cắt bạc trang sức

So sánh về hiệu suất sản xuất

1/ Nguồn Cắt Plasma Hypertherm:

– Tốc độ cắt nhanh với vật liệu mỏng đến trung bình.

– Tốc độ giảm khi cắt vật liệu dày.

– Cắt plasma có tốc độ cắt nhanh, đặc biệt là với các tấm kim loại mỏng đến trung bình.

+ Tuy nhiên, khi độ dày của vật liệu tăng lên, tốc độ cắt plasma giảm đáng kể.

2/ Nguồn Cắt Laser:

– Tốc độ cắt rất nhanh với vật liệu mỏng.

– Tốc độ giảm ít hơn khi cắt vật liệu dày so với plasma (với laser công suất cao).

Cắt laser cũng có tốc độ cắt rất nhanh với vật liệu mỏng, thậm chí còn nhanh hơn plasma trong một số trường hợp.

– Đặc biệt, với các nguồn laser công suất cao, tốc độ cắt sẽ ít hơn khi cắt vật liệu dày so với plasma, giúp duy trì năng suất cao hơn.

Máy cắt laser khổ lớn ILM – 26035H sử dụng nguồn laser MAX 30.000W cho phép cắt thép và inox với tốc độ cực cao.

So sánh chi phí đầu tư và vận hành

1/ Nguồn Cắt Plasma Hypertherm:

– Chi phí đầu tư ban đầu thấp hơn.

– Chi phí vận hành (điện, khí) có thể cao hơn khi cắt vật liệu dày.

Máy cắt plasma thường có chi phí đầu tư ban đầu thấp hơn so với máy cắt laser, đặc biệt là các hệ thống plasma công suất nhỏ và trung bình.

+ Tuy nhiên, chi phí vận hành của cắt plasma có thể cao hơn khi cắt các vật liệu dày.

+ Quá trình cắt plasma tiêu thụ một lượng lớn khí, điện năng, đặc biệt là khi sử dụng các nguồn plasma công suất cao.

2/ Nguồn Cắt Laser:

– Chi phí đầu tư ban đầu cao hơn nhiều (đặc biệt với laser Fiber công suất lớn).

– Chi phí vận hành có thể thấp hơn khi cắt vật liệu mỏng đến trung bình.

Máy cắt laser có chi phí đầu tư ban đầu cao hơn so với máy cắt plasma. Tuy nhiên, chi phí vận hành của cắt laser có thể thấp hơn khi cắt các vật liệu mỏng đến trung bình do tốc độ cắt nhanh hơn và tiêu thụ ít khí hơn.

>>> Xem thêm: Giá máy cắt laser fiber 1000w

So sánh về các lĩnh vực sử dụng

1/ Nguồn Cắt Plasma Hypertherm:

– Gia công kết cấu thép, cắt phế liệu, đóng tàu, chế tạo máy…

– Các ứng dụng không đòi hỏi độ chính xác và chất lượng cắt cao.

Cắt plasma thường được sử dụng trong các ứng dụng công nghiệp nặng, nơi tốc độ cắt và khả năng cắt vật liệu dày là quan trọng hơn độ chính xác và chất lượng cắt như: gia công kết cấu thép, cắt phế liệu, đóng tàu, chế tạo máy và xây dựng.

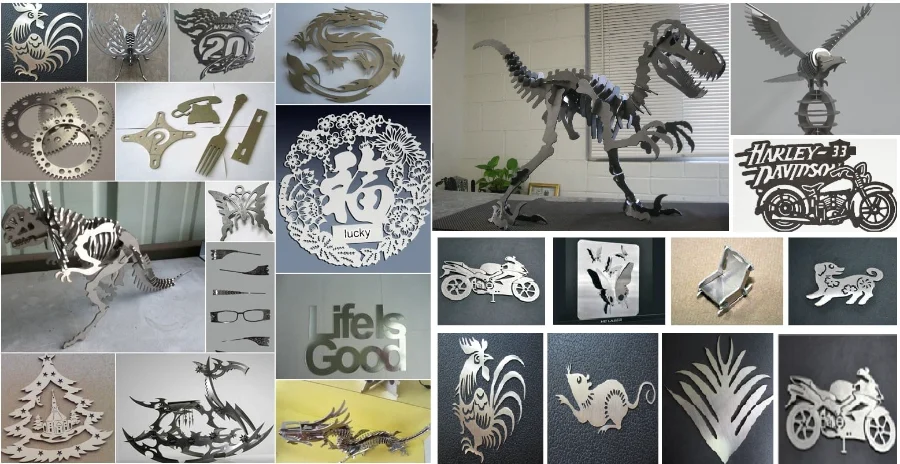

2/ Nguồn Cắt Laser:

– Gia công kim loại tấm chính xác, sản xuất trang trí, điện tử, y tế…

– Các ứng dụng đòi hỏi độ chính xác, chất lượng cắt và tính thẩm mỹ cao.

Cắt laser được ưa chuộng trong các ứng dụng đòi hỏi độ chính xác cao, chất lượng cắt tốt và tính thẩm mỹ như: gia công kim loại tấm chính xác, sản xuất trang trí, điện tử, y tế và hàng không vũ trụ.

– Với những máy cắt laser có bàn làm việc lớn cũng được ứng dụng trong dây chuyền sản xuất kết cấu thép, đóng tàu,…

So sánh về độ an toàn

1/ Nguồn Cắt Plasma Hypertherm:

– Gây ra nhiều tiếng ồn, khói, bụi và bức xạ UV.

– Yêu cầu biện pháp bảo vệ nghiêm ngặt cho người vận hành.

Cắt plasma tạo ra nhiều tiếng ồn, khói, bụi và bức xạ UV, có thể gây hại cho sức khỏe của người vận hành.

+ Cần phải sử dụng các biện pháp bảo vệ nghiêm ngặt như: trang bị bảo hộ cá nhân (kính bảo hộ, quần áo chống cháy, mũ bảo hiểm).

+ Trang bị hệ thống hút khói, thông gió và khu vực làm việc được cách ly.

2/ Nguồn Cắt Laser:

– Ít tiếng ồn, khói, bụi hơn (nếu có hệ thống hút bụi tốt).

– An toàn hơn cho người vận hành.

>>> Xem thêm bài viết liên quan:

- Nguồn laser raycus là gì?

- So sánh nguồn laser IPG – Raycus – Max

- Đánh giá nguồn laser MAX

Cắt laser thường tạo ra ít tiếng ồn, khói và bụi hơn so với cắt plasma. Đặc biệt là khi có hệ thống hút bụi hiệu quả. Tuy nhiên, vẫn cần phải có các biện pháp an toàn để bảo vệ mắt khỏi tia laser phản xạ.

Kết Luận:

Cả nguồn cắt plasma Hypertherm và nguồn cắt laser đều là những công nghệ cắt hiệu quả với những ưu và nhược điểm riêng. Việc lựa chọn công nghệ nào phụ thuộc vào các yếu tố cụ thể của ứng dụng. Nhưng công nghệ laser Fiber hiện đại mang lại nhiều lợi ích về chất lượng cắt, tốc độ và hiệu quả sử dụng năng lượng, phù hợp với các ứng dụng công nghiệp đòi hỏi khắt khe.

Nếu các bạn cần tìm hiểu chi tiết, tư vấn cũng như có một giải pháp phù hợp với nhu cầu của doanh nghiệp thì hãy liên hệ ngay tới VNTECH để được hỗ trợ nhanh nhất.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn