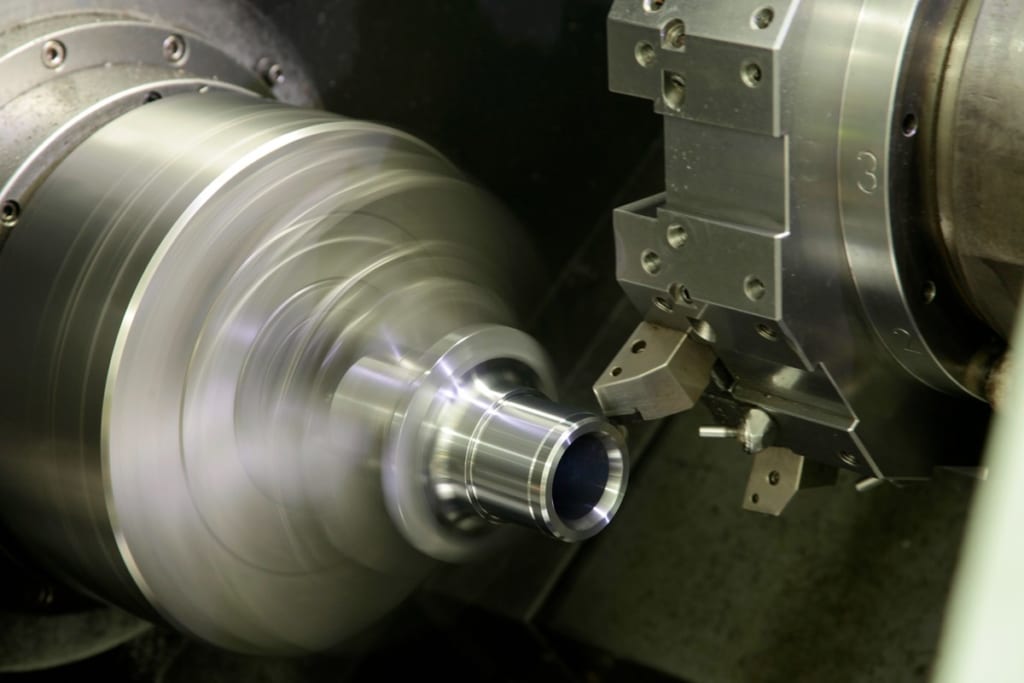

Máy tiện cơ hay còn gọi là máy tiện truyền thống, là cỗ máy công cụ kinh điển và cơ bản nhất trong ngành gia công kim loại. Nó đóng vai trò nền tảng trong việc tạo ra các chi tiết có hình dạng tròn xoay bằng cách bóc tách vật liệu. Dù đã có những bước tiến vượt bậc của công nghệ tiện CNC, máy tiện cơ vẫn giữ một vị trí quan trọng nhờ tính đơn giản, linh hoạt và chi phí thấp.

Nội dung bài viết

Máy tiện cơ là gì?

Máy tiện cơ là một loại máy công cụ được sử dụng để gia công các chi tiết có hình dạng tròn xoay bằng cách bóc tách vật liệu. Đây là loại máy tiện truyền thống, hoạt động chủ yếu dựa vào sự điều khiển thủ công của người vận hành.

Nguyên lý hoạt động cơ bản của máy tiện cơ là:

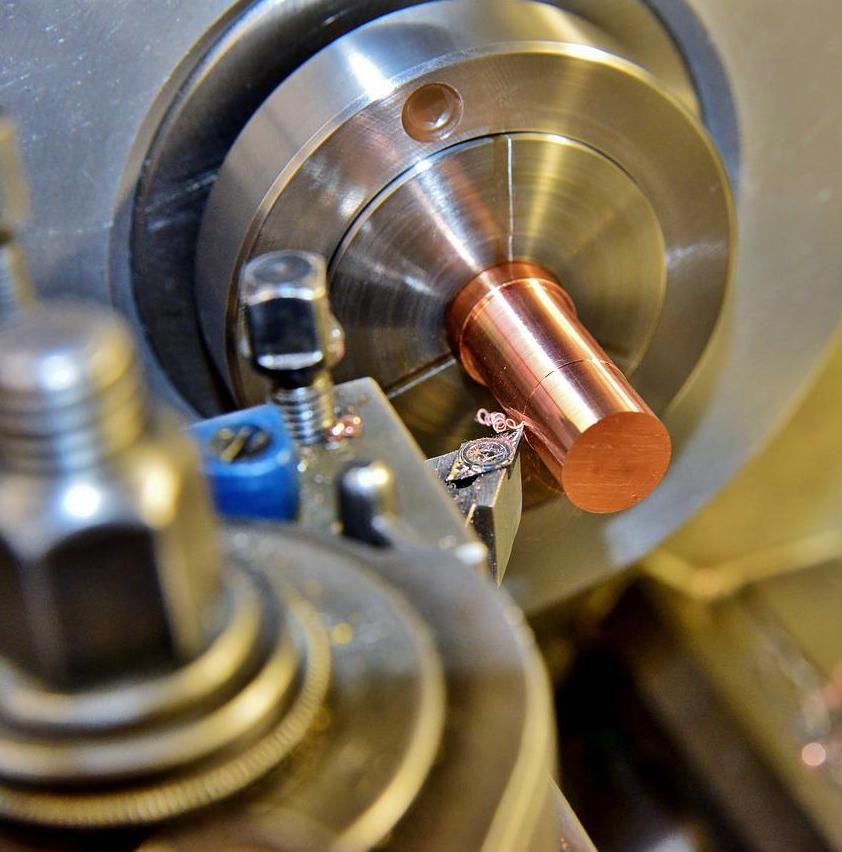

1/ Phôi (chi tiết gia công) được kẹp chặt và quay tròn trên trục chính của máy.

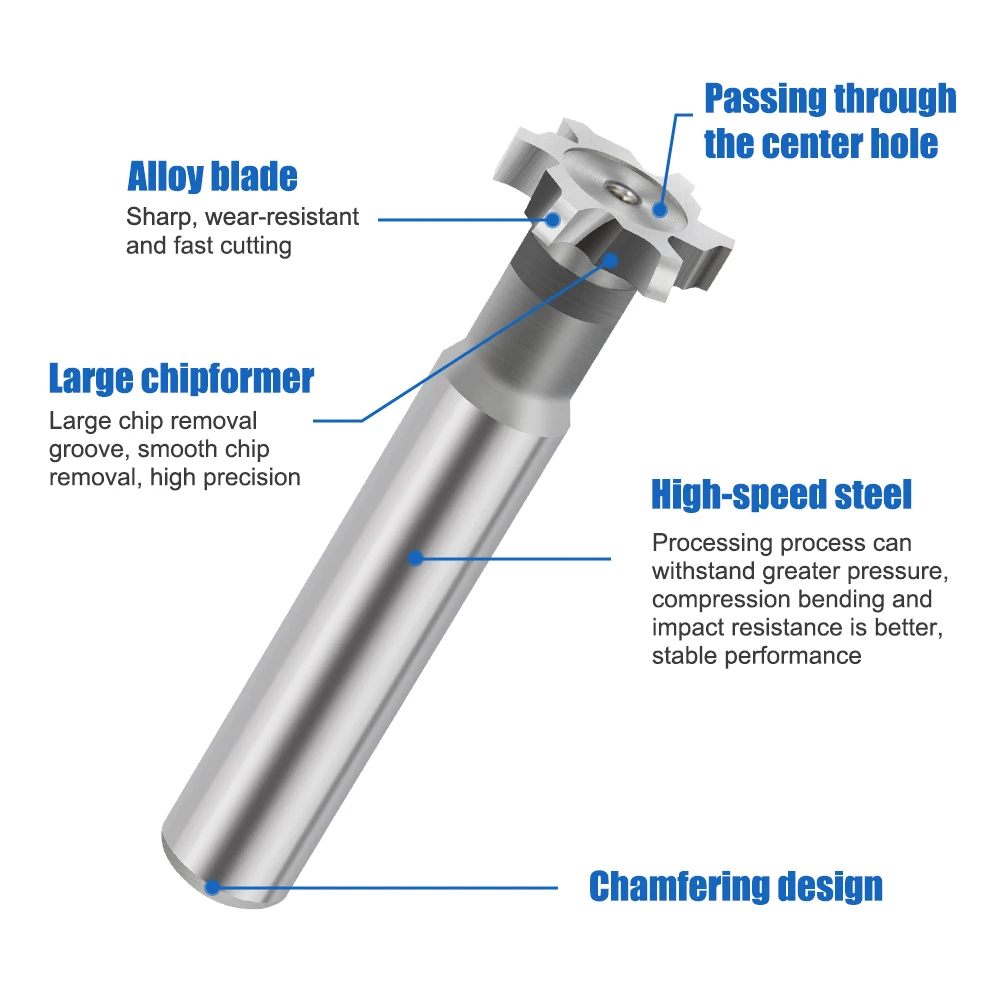

2/ Dao cắt được gá trên bàn xe dao và người vận hành sẽ điều khiển tay quay để di chuyển dao cắt dọc theo hoặc vuông góc với trục quay của phôi.

3/ Sự kết hợp giữa chuyển động quay của phôi và chuyển động tịnh tiến của dao sẽ loại bỏ vật liệu thừa, dần dần tạo ra hình dạng và kích thước mong muốn cho chi tiết.

Máy tiện cơ là một trong những máy công cụ lâu đời và cơ bản nhất, đóng vai trò nền tảng trong ngành gia công cơ khí trước khi công nghệ điều khiển số (CNC) ra đời. Nó vẫn được sử dụng trong một số ứng dụng cụ thể như sửa chữa, làm mẫu thử nghiệm hoặc trong các cơ sở đào tạo nghề.

So sánh máy tiện cơ và máy tiện CNC

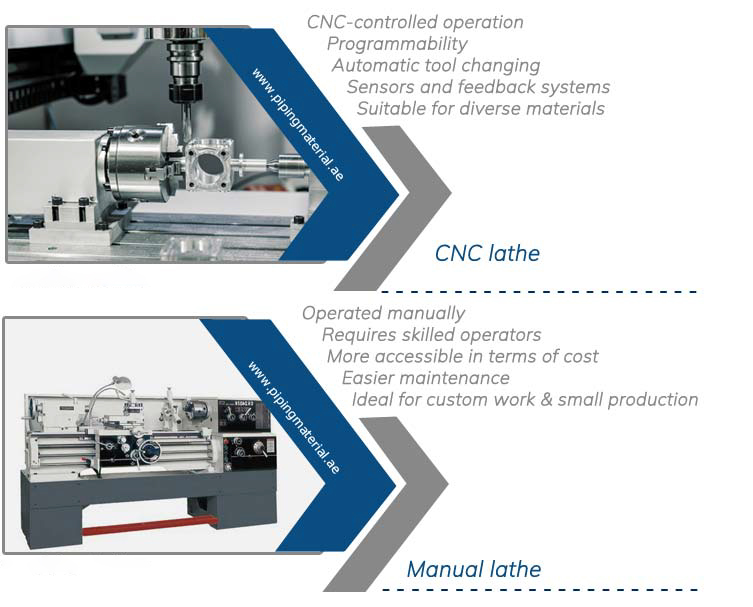

Máy tiện cơ và máy tiện CNC (Computer Numerical Control) đại diện cho 2 kỷ nguyên khác nhau trong ngành gia công kim loại, với những điểm khác biệt cốt lõi về phương thức vận hành, độ chính xác và khả năng sản xuất.

Phương thức vận hành

1/ Máy tiện cơ:

– Thủ công hoàn toàn, mọi thao tác đều do người vận hành thực hiện trực tiếp bằng tay.

– Chất lượng và độ chính xác của chi tiết phụ thuộc rất lớn vào kinh nghiệm, sự khéo léo và tay nghề của người thợ.

2/ Máy tiện CNC:

– Mọi chuyển động của dao cắt, tốc độ trục chính, thay dao,… đều được điều khiển tự động bởi một chương trình máy tính được lập trình sẵn.

– Người vận hành chủ yếu làm nhiệm vụ thiết lập máy, nạp chương trình và giám sát quá trình.

>>> Xem thêm máy tiện CNC khác:

- Máy Tiện Đứng CNC VT320 – VT400 – VT600

- Máy Tiện Ngang CNC cỡ lớn

- Máy Tiện Mini CNC SUPER SP28

Độ chính xác và độ đồng nhất

1/ Máy tiện cơ:

– Mức độ chính xác bị giới hạn bởi khả năng cảm nhận và điều chỉnh của người thợ.

– Sai số thường ở mức phần trăm milimet và có thể dao động giữa các chi tiết.

– Độ đồng nhất thấp, rất khó để sản xuất hàng loạt các chi tiết có độ chính xác và kích thước giống hệt nhau.

2/ Máy tiện CNC:

– Độ chính xác vượt trội tới hàng micron (phần nghìn milimet), nhờ vào hệ thống điều khiển số chính xác và các động cơ servo.

– Đảm bảo mỗi chi tiết sản xuất ra đều giống hệt nhau theo lập trình, lý tưởng cho sản xuất hàng loạt.

Khả năng gia công chi tiết phức tạp

1/ Máy tiện cơ:

– Chủ yếu gia công các chi tiết có hình dạng tròn xoay cơ bản (trụ, côn, ren thẳng, mặt phẳng).

– Việc gia công các hình dạng phức tạp, lỗ lệch tâm đòi hỏi nhiều lần gá đặt lại và rất khó khăn.

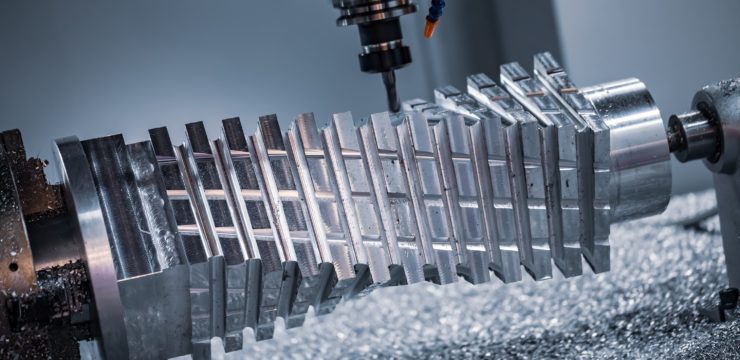

2/ Máy tiện CNC:

– Gia công đa dạng hình dạng: Đặc biệt là các máy tiện CNC 3, 4, 5 trục trở lên.

>>> Xem thêm máy tiện CNC khác:

- Báo giá máy tiện CNC 3 trục

- Máy tiện CNC 4 trục

- Máy tiện CNC 5 trục SA45-VS

– Có thể tạo ra các hình dạng phức tạp, bề mặt tự do, lỗ nghiêng, rãnh phay.

– Kết hợp cả tiện và phay chỉ trong một lần gá đặt.

>>> Xem thêm: Máy Tiện Phay CNC TMC40V, TMC400Y

=> Điều này giúp mở rộng đáng kể khả năng thiết kế sản phẩm.

Năng suất và hiệu quả sản xuất

1/ Máy tiện cơ:

– Năng suất thấp, tốc độ cắt gọt và chạy dao thường chậm.

– Thời gian thiết lập và thao tác thủ công lâu hơn.

=> Dẫn đến năng suất không cao, không phù hợp cho sản xuất hàng loạt lớn.

2/ Máy tiện CNC:

– Năng suất cao, tốc độ cắt gọt nhanh.

– Khả năng chạy dao nhanh, thay dao tự động và hoạt động liên tục.

=> Điều này tối đa hóa thời gian hoạt động của máy và giảm đáng kể thời gian chu kỳ sản xuất.

Chi phí đầu tư và vận hành

1/ Máy tiện cơ:

– Chi phí đầu tư ban đầu thấp.

– Đòi hỏi người thợ có tay nghề cao (chi phí nhân công cao nếu yêu cầu độ chính xác).

– Chi phí bảo trì thường đơn giản hơn.

2/ Máy tiện CNC:

– Chi phí đầu tư ban đầu cao.

– Đòi hỏi người vận hành và lập trình có kiến thức chuyên môn về CNC.

– Chi phí lao động trên mỗi sản phẩm thường thấp hơn nhờ năng suất và tự động hóa.

– Chi phí bảo trì có thể phức tạp hơn.

Khả năng tự động hóa

1/ Máy tiện cơ:

– Không thể tích hợp vào các hệ thống sản xuất tự động hóa lớn.

2/ Máy tiện CNC:

– Dễ dàng tích hợp với robot cấp phôi, băng tải, hệ thống đo lường tự động tạo thành dây chuyền sản xuất tự động hoàn toàn.

| Đặc điểm | Máy tiện cơ |

Máy tiện CNC

|

| Điều khiển | Hoàn toàn thủ công |

Tự động bằng chương trình máy tính

|

| Độ chính xác | ±0.01mm đến ±0.1mm |

±0.001mm đến ±0.005mm

|

| Độ đồng nhất | Phụ thuộc tay nghề |

Đồng nhất tuyệt đối

|

| Hình dạng gia công | Đơn giản, tròn xoay cơ bản |

Rất phức tạp, đa dạng, kết hợp phay/khoan

|

| Năng suất | Thấp, chậm |

Cao, nhanh, liên tục

|

| Chi phí đầu tư | Thấp | Cao |

| Chi phí lao động/sp | Cao (do thời gian vận hành dài) |

Thấp (do tự động hóa)

|

| Tính linh hoạt | Thấp (khó chuyển đổi sản phẩm) |

Cao (dễ dàng thay đổi chương trình)

|

| Tự động hóa | Hạn chế |

Cao, dễ tích hợp hệ thống

|

| An toàn LĐ | Thấp (tiếp xúc trực tiếp) |

Cao hơn (ít tiếp xúc trực tiếp)

|

Kết luận:

– Máy tiện cơ vẫn giữ vai trò quan trọng trong các xưởng nhỏ, sửa chữa, đào tạo và sản xuất đơn chiếc nhờ chi phí thấp, tính đơn giản.

– Máy tiện CNC là lựa chọn không thể thiếu cho sản xuất công nghiệp hiện đại, nơi yêu cầu về năng suất, độ chính xác, tính đồng nhất và khả năng gia công chi tiết phức tạp lên hàng đầu.

=> Sự phát triển của máy tiện CNC đã đánh dấu một bước ngoặt lớn, thay đổi hoàn toàn bộ mặt của ngành gia công cơ khí.

Hãy liên hệ ngay tới VNTECH để được tư vấn chi tiết về máy tiện CNC cũng như giải pháp về máy tiện cấp phôi tự động phù hợp nhất với doanh nghiệp của bạn.

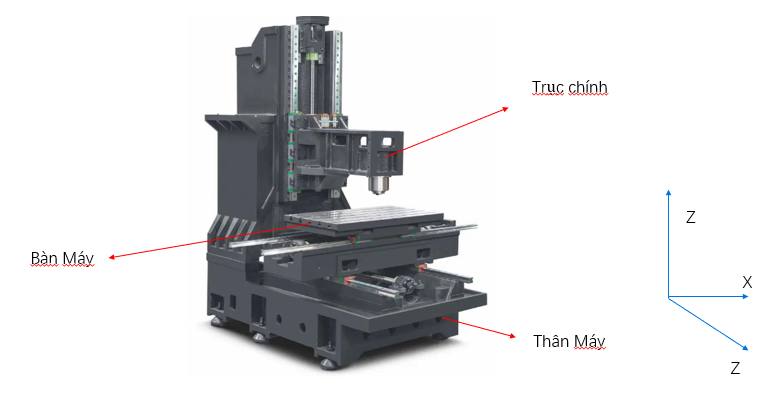

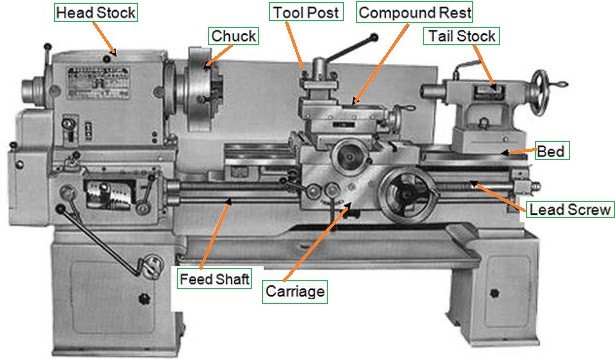

Cấu tạo của máy tiện cơ

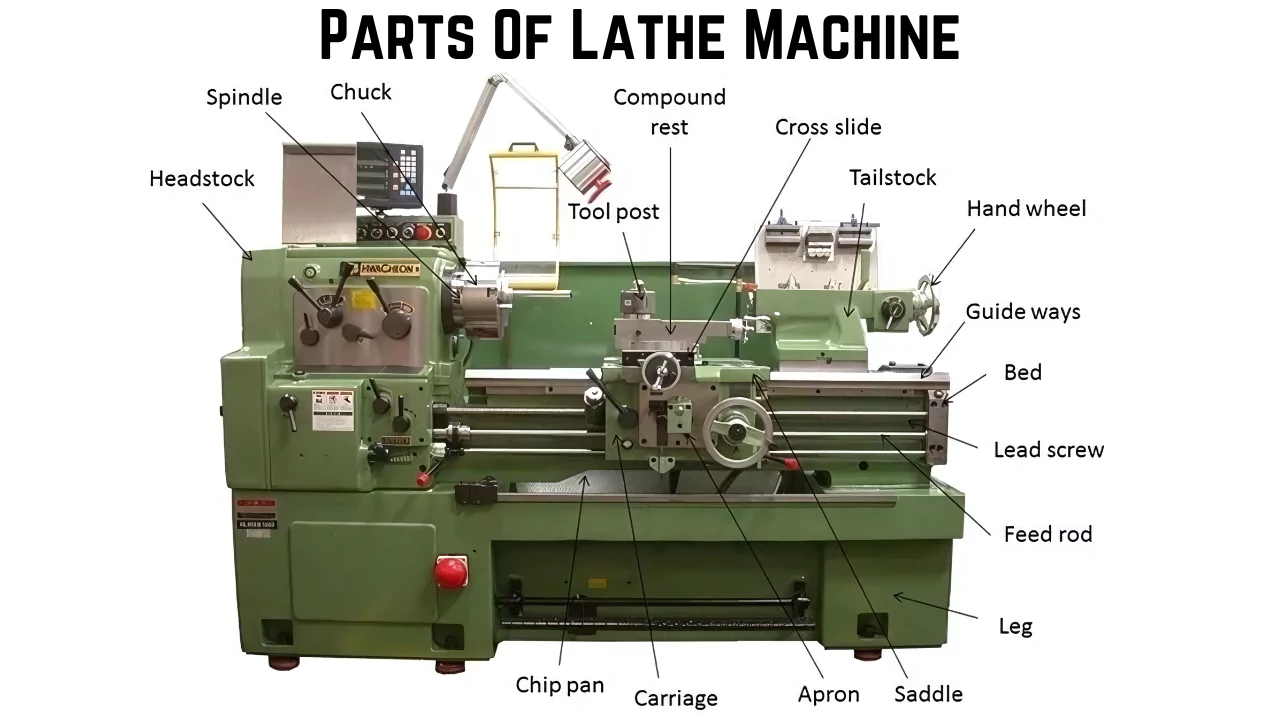

Máy tiện cơ được cấu tạo từ nhiều bộ phận cơ khí phối hợp chặt chẽ:

1/ Thân máy: Được đúc từ gang để đảm bảo độ cứng vững và ổn định, hấp thụ rung động.

– Trên thân máy có các rãnh dẫn hướng để bàn xe dao và ụ động di chuyển chính xác.

2/ Hộp trục chính: Nằm cố định ở một đầu thân máy, chứa:

– Trục chính (Spindle) – nơi kẹp và quay phôi bằng mâm cặp (chuck) hoặc ống kẹp (collet).

– Bên trong hộp trục chính còn có hệ thống hộp số cơ khí để điều chỉnh các cấp tốc độ quay khác nhau của phôi.

3/ Hộp chạy dao: Chứa các cơ cấu bánh răng và cần gạt, cho phép người vận hành điều chỉnh tốc độ và hướng chạy dao cho bàn xe dao.

4/ Bàn xe dao: Bộ phận này di chuyển trên băng máy và mang theo dụng cụ cắt. Nó bao gồm:

– Bàn trượt dọc (Longitudinal Slide): Di chuyển song song với trục chính (tức là theo trục Z).

– Bàn trượt ngang (Cross Slide): Di chuyển vuông góc với trục chính (tức là theo trục X).

– Bàn trượt trên (Compound Rest/Top Slide): Đặt trên bàn trượt ngang, có thể xoay một góc nhất định.

+ Bộ phận này thường dùng để tiện côn hoặc tiện các hình dạng định hình phức tạp hơn.

5/ Ụ dao (Tool Post): Nơi kẹp giữ dụng cụ cắt (dao tiện).

– Thường là ụ dao đơn hoặc ụ dao 4 vị trí để thay dao nhanh bằng tay.

6/ Ụ động (Tailstock): Đặt đối diện hộp trục chính, có thể di chuyển dọc theo băng máy.

– Dùng để chống tâm cho các phôi dài (tăng độ cứng vững, chống rung).

– Hoặc có thể gá các dụng cụ như mũi khoan, dao doa để khoan/doa lỗ trên chi tiết.

7/ Trục vít me chính và Trục chạy dao: Đây là các trục truyền động chạy dọc thân máy.

– Dùng để dẫn động bàn xe dao cho các nguyên công tiện ren chính xác hoặc các nguyên công chạy dao tự động thông thường.

8/ Hệ thống truyền động: Hoàn toàn dựa vào các hệ thống bánh răng cơ khí, dây đai và các tay quay thủ công.

Các loại máy tiện cơ khí phổ biến

Máy tiện cơ có nhiều biến thể để phù hợp với các ứng dụng khác nhau:

1/ Máy tiện vạn năng: Đây là loại máy tiện cơ khí phổ biến nhất và ra đời sớm nhất.

– Có khả năng thực hiện nhiều chức năng gia công khác nhau: tiện mặt trụ ngoài/trong, tiện côn ngoài/trong, tiện ren, cắt rãnh, khoan, doa và tiện mặt đầu.

– Ứng dụng: Được sử dụng rộng rãi trong các xưởng cơ khí tổng hợp, trường dạy nghề và cho các công việc sửa chữa, bảo trì, sản xuất đơn chiếc hoặc số lượng nhỏ.

2/ Máy tiện ngang: Trục chính và phôi được đặt theo phương ngang. Dao cắt di chuyển ngang và dọc theo phôi.

– Ứng dụng: Gia công đa dạng các chi tiết tròn xoay, đặc biệt là các chi tiết dài hoặc có đường kính vừa phải.

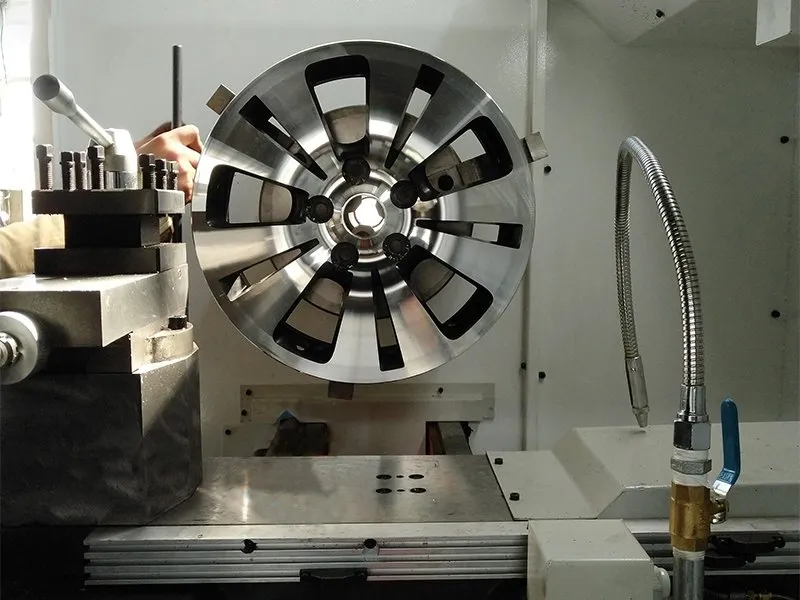

3/ Máy tiện đứng: Trục chính được đặt theo phương thẳng đứng và mâm cặp nằm ngang.

– Giúp việc gá đặt và gia công các chi tiết có đường kính lớn và rất nặng trở nên dễ dàng hơn.

– Ứng dụng: Chuyên dùng để gia công các chi tiết có đường kính lớn và nặng như bánh răng lớn, bánh đà, vỏ máy, trục xe lửa, các bộ phận của tuabin.

4/ Máy tiện cụt: Một loại máy tiện ngang nhưng có một khoảng trống (gap) trên băng máy, ngay phía trước hộp trục chính.

– Khoảng trống này cho phép máy gia công các chi tiết có đường kính lớn hơn nhiều so với đường kính văng thông thường của máy.

– Ứng dụng: Gia công các chi tiết dạng đĩa hoặc bánh xe có đường kính lớn: puly, bánh răng lớn, bánh đà,…

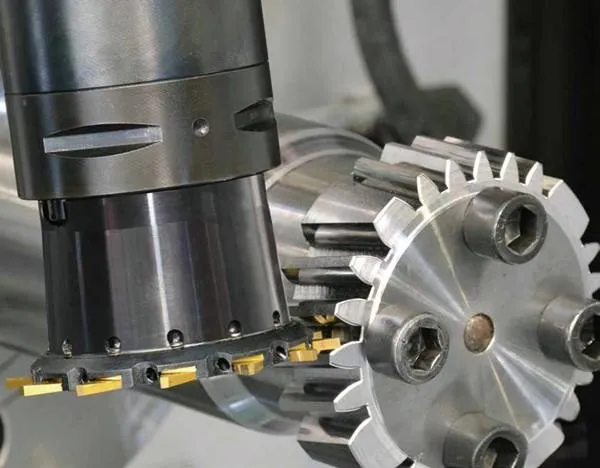

5/ Máy tiện Revolver: Là loại máy tiện bán tự động, một tháp dao với nhiều vị trí dao có thể xoay và tiến dao tự động.

– Mỗi vị trí dao có thể gá một dụng cụ khác nhau, cho phép thực hiện nhiều nguyên công liên tiếp mà không cần thay dao thủ công.

– Ứng dụng: Được sử dụng rộng rãi trong sản xuất hàng loạt các chi tiết tròn xoay với nhiều nguyên công, giúp tăng năng suất so với máy tiện vạn năng.

6/ Máy tiện chuyên dùng: Được thiết kế để thực hiện một nhiệm vụ rất cụ thể nên đạt độ chính xác và năng suất cao cho nhiệm vụ đó.

– Ứng dụng: Máy tiện ren chính xác, máy tiện trục khuỷu, máy tiện bánh xe lửa, máy tiện hớt lưng, máy tiện chép hình.

7/ Máy tiện tự động: Các máy này có khả năng tự động thực hiện một chu trình gia công sau khi phôi được nạp.

– Ứng dụng: Chủ yếu dùng để gia công hàng loạt với khối lượng sản phẩm lớn, tối ưu hóa năng suất trong các nhà máy sản xuất.

Ưu điểm và hạn chế của máy tiện cơ

Máy tiện cơ dù đã nhường chỗ cho máy tiện CNC trong sản xuất quy mô lớn, vẫn có những ưu điểm riêng:

1/ Ưu điểm của máy tiện cơ:

– Chi phí đầu tư ban đầu thấp hơn đáng kể so với máy CNC.

– Vận hành đơn giản, không yêu cầu kiến thức lập trình phức tạp.

– Dễ dàng sửa chữa bảo trì, các linh kiện dễ tìm và thay thế.

– Thích hợp cho sản xuất đơn chiếc/sửa chữa, không yêu cầu hàng loạt.

– Không yêu cầu nguồn điện phức tạp.

2/ Hạn chế của máy tiện cơ:

– Độ chính xác và độ lặp lại phụ thuộc hoàn toàn vào tay nghề, kinh nghiệm và sự khéo léo của người thợ.

– Rất khó đạt được độ chính xác cao và tính đồng nhất giữa các sản phẩm.

– Năng suất thấp, tốc độ gia công chậm, thời gian thiết lập và thao tác thủ công lâu.

=> Không phù hợp cho sản xuất hàng loạt lớn.

– Khó gia công các chi tiết phức tạp, đường cong đòi hỏi nhiều lần gá đặt, mất nhiều thời gian và công sức.

– Yếu tố chủ quan của người thợ dễ dẫn đến sai số kích thước hoặc lỗi sản phẩm.

– Không có khả năng tự động hóa/kết nối, không thể tích hợp vào các hệ thống sản xuất tự động lớn hoặc kết nối mạng.

– Người vận hành phải tiếp xúc trực tiếp với khu vực cắt gọt, tiềm ẩn nhiều rủi ro hơn so với máy CNC.

Cách sử dụng & vận hành máy tiện cơ

Vận hành máy tiện cơ đòi hỏi sự kết hợp giữa kiến thức kỹ thuật, kỹ năng thao tác và sự tỉ mỉ của người thợ.

Chuẩn bị trước khi sử dụng

– Kiểm tra an toàn khu vực xung quanh máy không có chướng ngại vật.

– Kiểm tra các bộ phận bảo vệ (che phoi, che mâm cặp) đã được lắp đặt đúng cách.

– Kiểm tra hệ thống bôi trơn và làm mát.

– Mặc đồ bảo hộ lao động đầy đủ (kính bảo hộ, quần áo, giày).

– Kiểm tra phôi có bị cong vênh, rạn nứt hay không.

– Chọn loại dao phù hợp với vật liệu phôi.

Gá đặt phôi và dao

1/ Gá đặt phôi: Kẹp phôi vào mâm cặp.

– Mở các chấu mâm cặp, đặt phôi vào và siết chặt các chấu bằng tay quay mâm cặp.

– Đảm bảo phôi được kẹp đồng tâm và chắc chắn.

– Đối với phôi dài, cần dùng đuôi chống tâm để đỡ đầu còn lại của phôi.

+ Điều chỉnh ụ động để mũi chống tâm tiếp xúc với tâm phôi.

+ Sau đó siết chặt ụ động và điều chỉnh lực chống tâm phù hợp.

2/ Gá đặt dao:

– Kẹp dao vào ụ dao, đảm bảo lưỡi cắt nhô ra vừa đủ để tránh va chạm vào mâm cặp hoặc các chi tiết máy khác.

– Căn chỉnh tâm dao: Đây là bước cực kỳ quan trọng.

+ Lưỡi cắt của dao phải được căn chỉnh nằm chính xác trên đường tâm quay của phôi.

+ Có thể dùng mũi chống tâm hoặc mũi khoan tâm để làm chuẩn căn chỉnh.

+ Nếu dao cao/thấp hơn tâm, bề mặt gia công sẽ không đạt yêu cầu (ví dụ: bề mặt côn, bề mặt không phẳng).

Thiết lập thông số cắt

1/ Chọn tốc độ quay trục chính (vòng/phút):

– Sử dụng các cần gạt trên hộp trục chính để thay đổi cấp tốc độ quay của trục chính.

– Kiểm tra lại thông số tốc độ trên màn hình hiển thị (nếu có) hoặc dựa vào vị trí cần gạt.

2/ Chọn bước tiến dao (mm/vòng hoặc mm/phút):

– Sử dụng các cần gạt trên hộp chạy dao để chọn bước tiến phù hợp cho chuyển động dọc (Z) và ngang (X).

3/ Chọn chiều sâu cắt (mm):

– Xác định lượng vật liệu cần bóc tách trong mỗi lần cắt.

– Chiều sâu cắt được điều chỉnh bằng cách di chuyển bàn trượt ngang hoặc bàn trượt trên bằng tay quay.

Tiến hành gia công

1/ Bật máy và cho trục chính quay.

2/ Di chuyển dao đến vị trí cắt:

– Dùng tay quay bàn trượt dọc (Z) và bàn trượt ngang (X) để đưa dao đến gần vị trí bắt đầu gia công.

– Tiến dao từ từ để dao tiếp xúc nhẹ với bề mặt phôi (để lấy chuẩn 0 hoặc kiểm tra độ đồng tâm).

3/ Thực hiện các nguyên công:

– Tiện ngoài/Tiện trong:

+ Điều chỉnh chiều sâu cắt bằng tay quay bàn trượt ngang (X).

+ Kích hoạt chạy dao tự động hoặc dùng tay quay bàn trượt dọc (Z) để dao cắt bóc tách vật liệu theo chiều dài.

– Tiện mặt đầu:

+ Điều chỉnh chiều sâu cắt bằng tay quay bàn trượt dọc (Z).

+ Kích hoạt chạy dao tự động hoặc dùng tay quay bàn trượt ngang (X) để dao cắt vào tâm phôi.

– Tiện côn: Có thể xoay bàn trượt trên một góc nhất định hoặc kết hợp chuyển động X và Z với tỷ lệ phù hợp.

– Tiện ren:

+ Khóa đai ốc trên trục vít me chính.

+ Chạy dao tự động theo bước ren đã chọn.

– Cắt đứt: Dùng dao cắt đứt chuyên dụng, tiến dao ngang từ từ cho đến khi chi tiết tách rời.

– Khoan/Doa (dùng ụ động): Gá mũi khoan/doa vào ụ động, điều chỉnh tốc độ trục chính, sau đó tiến ụ động vào phôi bằng tay quay.

4/ Kiểm tra kích thước:

– Sau mỗi lần cắt hoặc khi gần đạt kích thước yêu cầu, dừng máy, kéo dao ra xa và dùng thước cặp đo chuyên dụng để kiểm tra kích thước chi tiết.

– Điều chỉnh các lần cắt tiếp theo dựa trên kết quả đo.

5/ Thu gom phoi và làm mát:

– Thường xuyên loại bỏ phoi khỏi khu vực cắt gọt để tránh kẹt dao và gây nguy hiểm.

– Sử dụng dung dịch làm mát/bôi trơn (nếu có) để giảm nhiệt độ cắt, bôi trơn và rửa phoi.

Kết thúc quá trình vận hạnh

– Khi chi tiết đã đạt kích thước và hình dạng yêu cầu, tắt máy.

– Tháo dao khỏi ụ dao.

– Tháo phôi khỏi mâm cặp hoặc ụ động.

– Vệ sinh máy sạch sẽ, lau chùi phoi và dung dịch làm mát.

– Bôi trơn các bộ phận chuyển động nếu cần.

Ứng dụng của máy tiện cơ

Dù đã không còn là lựa chọn hàng đầu cho sản xuất công nghiệp quy mô lớn, máy tiện cơ vẫn có vai trò quan trọng trong các lĩnh vực sau:

– Sản xuất đơn chiếc, làm mẫu thử nghiệm không cần lập trình phức tạp.

– Gia công các chi tiết thay thế đơn giản, sửa chữa các bộ phận hỏng hóc trong các nhà máy, xưởng bảo trì.

– Đào tạo và huấn luyện nghề cơ khí cơ bản cho sinh viên và người học nghề.

– Phù hợp với các doanh nghiệp, cá nhân có ngân sách hạn chế hoặc không có nhu cầu sản xuất hàng loạt.

– Gia công các chi tiết đơn giản, không yêu cầu độ chính xác quá cao hoặc các hình dạng phức tạp.

Dù đã nhường lại vị trí chủ đạo cho các dòng máy tiện CNC hiện đại trong sản xuất công nghiệp quy mô lớn, máy tiện cơ vẫn giữ vững giá trị riêng của mình. Nó là lựa chọn kinh tế và linh hoạt cho sản xuất đơn chiếc, làm mẫu thử nghiệm, sửa chữa bảo trì, cũng như là công cụ không thể thiếu trong đào tạo nghề cơ khí cơ bản.

Liên hệ ngay tới VNTECH để được tư vấn chi tiết về các dòng máy tiện cơ khí hiện nay nhé.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn