Trong thế giới sản xuất hiện đại, đột dập nổi lên như một phương pháp gia công kim loại đầy ưu việt. Từ những chi tiết nhỏ bé trong thiết bị điện tử cho đến những bộ phận lớn trong ngành công nghiệp ô tô, máy đột dập đóng vai trò quan trọng trong việc tạo ra các sản phẩm chất lượng cao với số lượng lớn.

Bài viết này, VNTECH cùng bạn khám phá từ khái niệm cơ bản đến quy trình sản xuất phức tạp của đột dập, những yếu tố ảnh hưởng và ứng dụng rộng rãi của nó trong đời sống.

Nội dung bài viết

Đột dập là gì?

Đột dập là một phương pháp gia công kim loại tấm bằng cách sử dụng khuôn đột dập để tạo ra các chi tiết có hình dạng mong muốn. Quá trình này dựa trên nguyên lý cắt đứt hoặc biến dạng dẻo của vật liệu dưới tác dụng của lực ép.

– Khuôn đột dập có thể được thiết kế để tạo ra các lỗ, các hình dạng phức tạp, hoặc thậm chí là các chi tiết 3D.

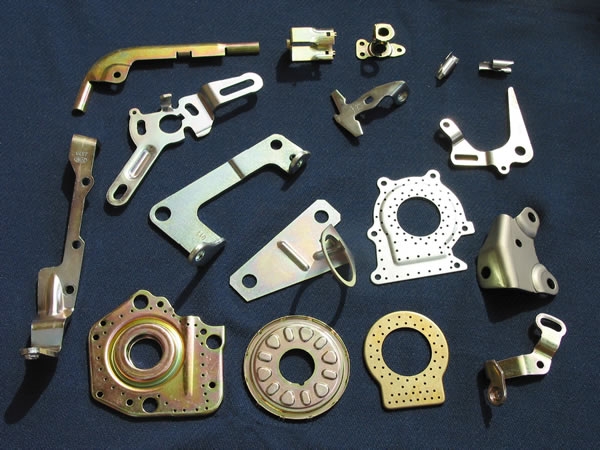

Đột dập là một quy trình sản xuất rất hiệu quả, cho phép sản xuất hàng loạt các chi tiết với độ chính xác cao và giá thành thấp. Do đó, nó được sử dụng rộng rãi trong nhiều ngành công nghiệp, từ sản xuất ô tô, điện tử, đến cơ khí và xây dựng.

Máy đột lỗ của VNTECH kết hợp 2 tính năng:

– Đột: Quá trình tạo ra lỗ trên tấm kim loại bằng cách sử dụng khuôn đột.

+ Lỗ có thể có nhiều hình dạng khác nhau: tròn, vuông, chữ nhật, elip, hoặc hình dạng phức tạp.

>>> Tham khảo: Các loại Máy Đột CNC cao cấp

– Dập: Quá trình tạo ra hình dạng phức tạp trên tấm kim loại bằng cách sử dụng khuôn dập.

+ Dập có thể tạo ra các chi tiết có hình dạng 3D, hình hộp, hình trụ, hình nón, hoặc các hình dạng phức tạp khác.

Ưu điểm của phương pháp đột dập

Đột dập là một phương pháp gia công kim loại tấm rất được ưa chuộng nhờ sở hữu nhiều ưu điểm vượt trội so với các phương pháp gia công khác.

1/ Năng suất cao:

– Đột dập có thể sản xuất hàng loạt chi tiết trong thời gian ngắn, đáp ứng nhu cầu sản xuất hàng loạt trong các ngành công nghiệp.

– Với khuôn đột dập, có thể tạo ra nhiều chi tiết cùng một lúc, giúp tăng năng suất lên đáng kể so với các phương pháp gia công khác.

2/ Độ chính xác cao:

– Chi tiết được sản xuất bằng phương pháp đột dập có kích thước và hình dạng đồng đều, độ chính xác cao, đáp ứng yêu cầu kỹ thuật khắt khe.

– Khuôn đột dập được thiết kế và chế tạo chính xác, kết hợp với máy đột dập hiện đại, giúp đảm bảo độ chính xác của chi tiết.

3/ Giá thành thấp:

– Chi phí sản xuất trên mỗi đơn vị sản phẩm thấp do năng suất cao và tiết kiệm vật liệu.

– Quá trình đột dập ít tạo ra phế liệu, giúp giảm chi phí vật liệu.

– Khuôn đột dập có thể được sử dụng nhiều lần, giúp giảm chi phí sản xuất.

4/ Tính linh hoạt:

– Có thể tạo ra nhiều loại chi tiết khác nhau với hình dạng và kích thước khác nhau, đáp ứng nhu cầu đa dạng của thị trường.

– Đột dập có thể được sử dụng để tạo ra các chi tiết phẳng, chi tiết 3D, lỗ, rãnh, và nhiều hình dạng phức tạp khác.

5/ Chất lượng bề mặt tốt:

– Bề mặt chi tiết sau khi đột dập thường có chất lượng tốt, không cần gia công thêm.

– Quá trình đột dập ít gây ra biến dạng hoặc nứt vỡ vật liệu, giúp đảm bảo chất lượng bề mặt.

6/ Tiết kiệm vật liệu:

– Đột dập có thể tận dụng tối đa vật liệu tấm, giảm thiểu lượng phế liệu.

– Quá trình đột dập có thể được tối ưu hóa để giảm lượng vật liệu cần thiết.

7/ Dễ dàng tự động hóa:

– Quá trình đột dập có thể dễ dàng tự động hóa, giúp tăng năng suất và giảm chi phí lao động.

– Máy đột dập hiện đại có thể được điều khiển bằng máy tính, cho phép sản xuất hàng loạt các chi tiết một cách tự động.

8/ Ứng dụng rộng rãi:

– Đột dập được sử dụng rộng rãi trong nhiều ngành công nghiệp, từ sản xuất ô tô, điện tử, đến cơ khí và xây dựng.

Các phương pháp đột dập phổ biến

Có rất nhiều phương pháp đột dập khác nhau, mỗi phương pháp có những ưu điểm và ứng dụng riêng. Dưới đây là một số phương pháp đột dập phổ biến mà bạn có thể quan tâm:

Dựa trên loại khuôn

1/ Khuôn dập đơn giản:

– Khuôn chỉ thực hiện một thao tác duy nhất cho một lần dập.

– Thường được sử dụng cho các chi tiết đơn giản, số lượng ít.

2/ Khuôn tổ hợp:

– Nhiều chi tiết được ép đồng thời bằng máy.

– Giúp tăng năng suất và giảm thời gian sản xuất.

3/ Khuôn đột dập liên tục:

– Khuôn có thể thực hiện hai hoặc nhiều thao tác tạo hình kim loại trên một lần ép.

– Thường được sử dụng cho các chi tiết phức tạp, số lượng lớn.

>>> Tìm hiểu thêm: Dập kim loại: Nền tảng của ngành công nghiệp hiện đại

Dựa trên phương pháp gia công

1/ Đột dập phẳng:

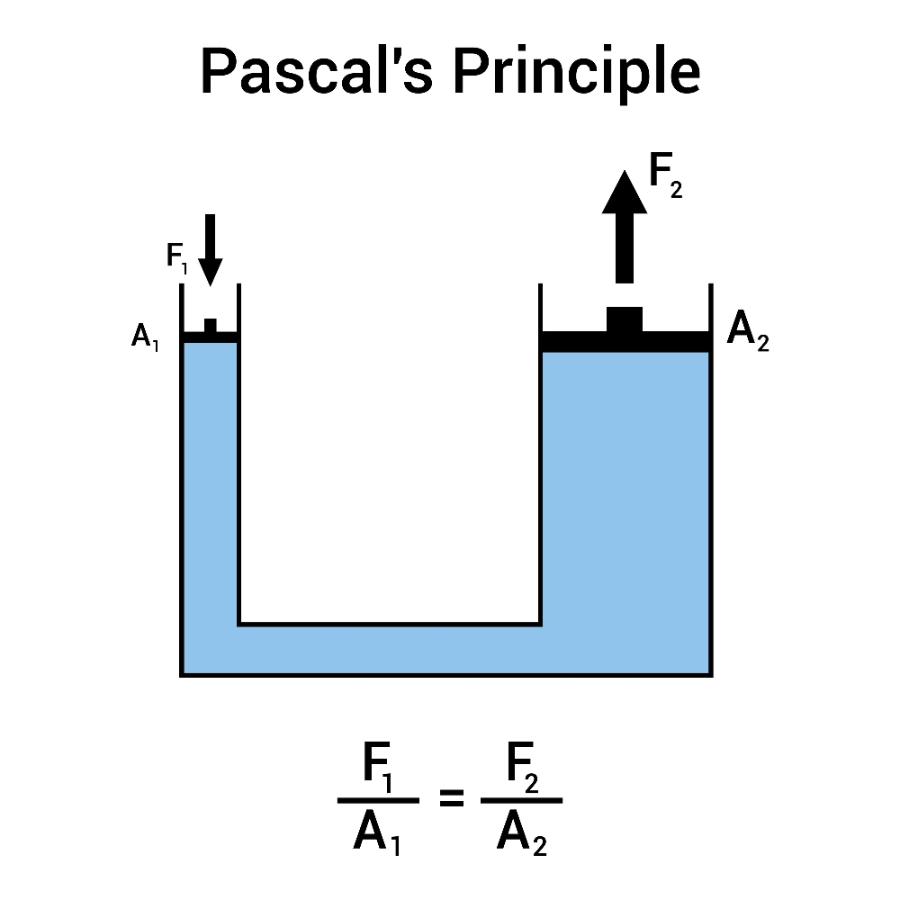

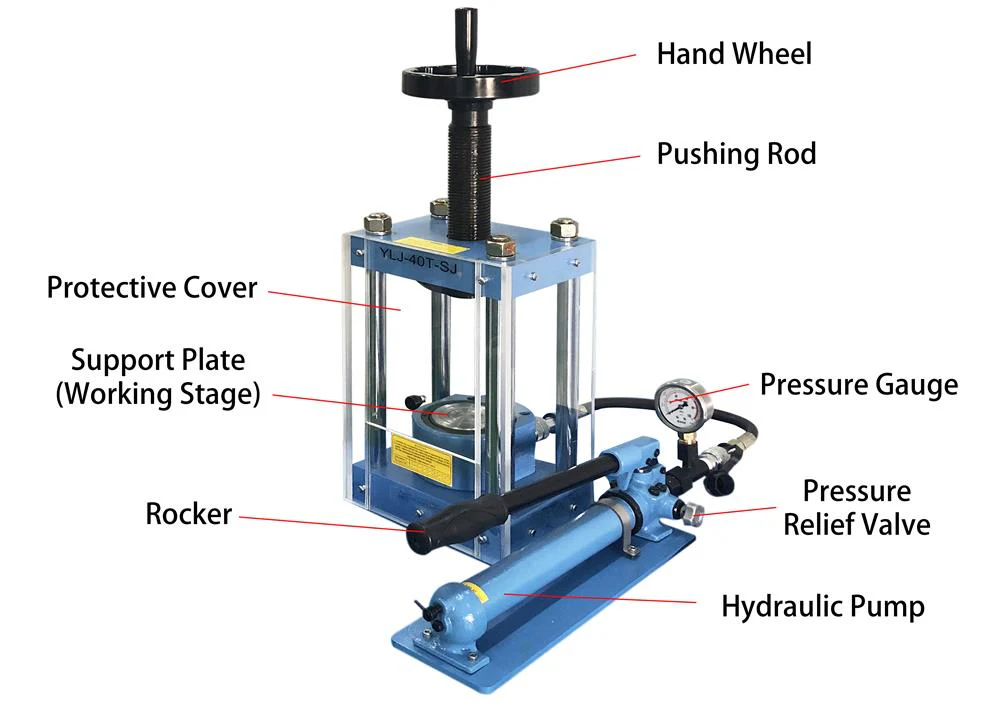

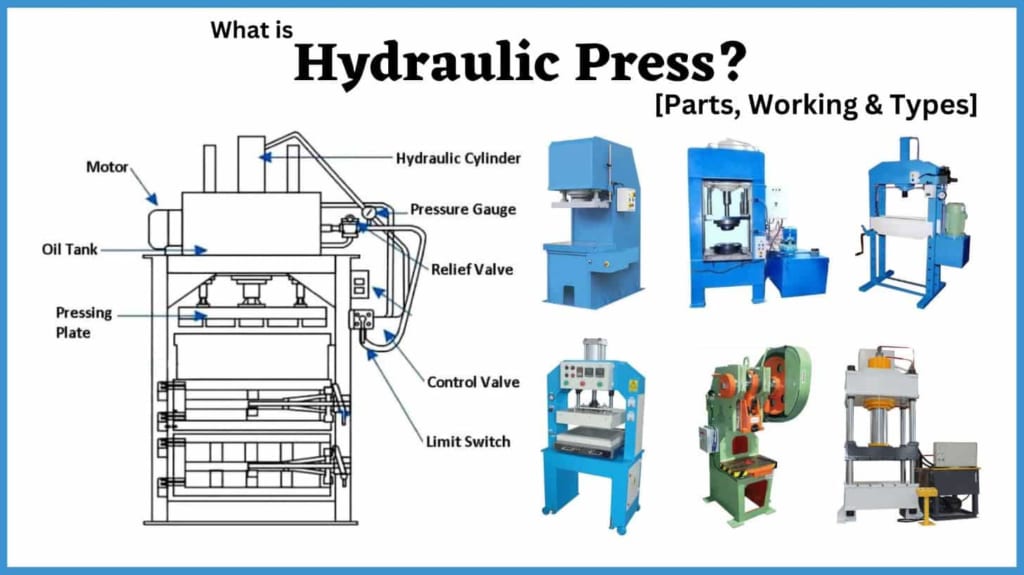

– Sử dụng lực ép từ máy đột dập thủy lực tác động lên khuôn thép cứng cáp, biến phôi kim loại thành sản phẩm mong muốn.

– Phương pháp phổ biến và cơ bản nhất của đột dập.

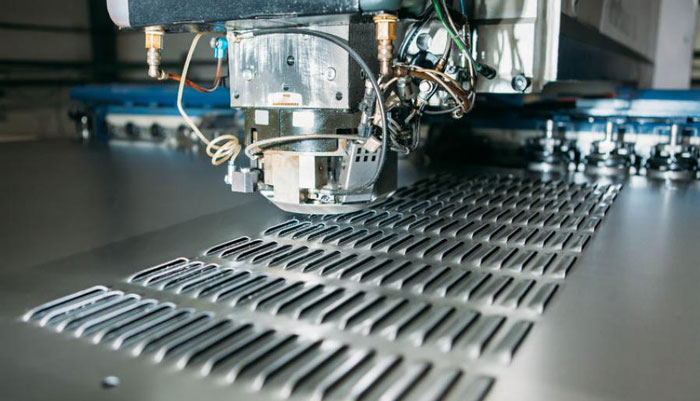

2/ Đột dập quay:

– Sử dụng máy đột dập quay với dụng cụ đục lỗ gắn trực tiếp trong vòng bi có độ chính xác cao.

– Thường được sử dụng để tạo lỗ trên các tấm kim loại dày.

Dựa trên nhiệt độ gia công

1/ Dập nguội:

– Kim loại được gia công ở nhiệt độ thường.

– Thường cho ra sản phẩm có độ chính xác cao và thích hợp với các chi tiết nhỏ, yêu cầu độ bền.

>>> Xem thêm: Chọn Thép Làm Khuôn dập nguội

2/ Dập nóng:

– Kim loại được gia nhiệt trước khi dập, làm cho nó mềm hơn và dễ uốn cong.

– Thường được sử dụng cho các vật liệu cứng và dày, đặc biệt phù hợp với sản xuất các bộ phận lớn.

Các phương pháp đột dập khác

1/ Đột dập sâu:

– Được sử dụng để tạo ra các chi tiết có hình dạng lõm sâu.

– Thường được sử dụng để sản xuất các sản phẩm như vỏ nồi, chảo, bồn rửa.

2/ Đột dập ngắn:

– Phương pháp đột dập nhanh chóng, thường được sử dụng để sản xuất các chi tiết mỏng, nhỏ.

3/ Đột dập đa công cụ:

– Sử dụng nhiều công cụ đột dập khác nhau để tạo ra các chi tiết phức tạp.

– Giúp tăng năng suất và giảm thời gian sản xuất.

4/ Gia công đột dập kim loại khuôn lũy tiến:

– Dùng trong quy trình gia công lũy tiến để sản xuất các chi tiết phức tạp.

– Quá trình này kết hợp với nhiều khuôn mang lại năng suất cao nhất.

Mỗi phương pháp đột dập có những ưu điểm và nhược điểm riêng, phù hợp với từng loại sản phẩm và yêu cầu sản xuất khác nhau. Việc lựa chọn phương pháp đột dập phù hợp sẽ giúp đảm bảo chất lượng sản phẩm, tăng năng suất và giảm chi phí sản xuất.

Quy trình đột dập kim loại

Quy trình đột dập kim loại là một quá trình gia công kim loại tấm để tạo ra các chi tiết có hình dạng mong muốn bằng cách sử dụng khuôn và lực ép. Dưới đây là quy trình đột dập kim loại chi tiết:

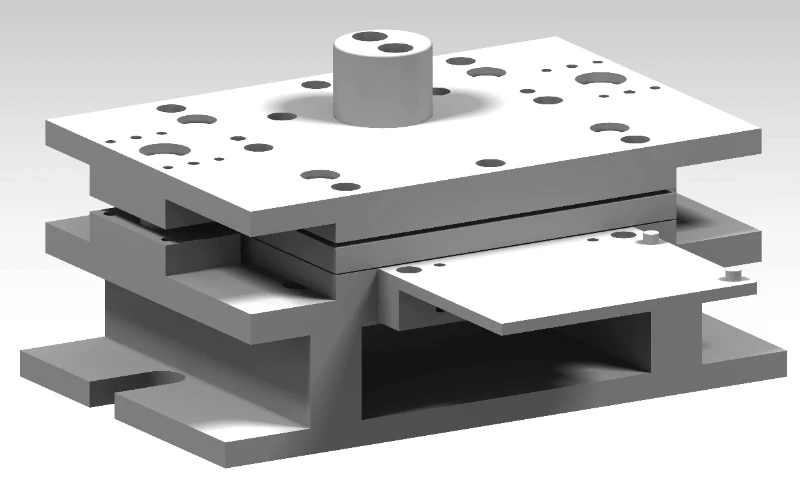

Bước 1: Thiết kế khuôn đột dập

- Dựa vào bản vẽ chi tiết của sản phẩm, người ta tiến hành thiết kế khuôn đột dập.

- Khuôn đột dập bao gồm hai phần chính: khuôn trên (chày) và khuôn dưới (cối).

- Khuôn trên và khuôn dưới được thiết kế sao cho khi chúng ép vào nhau sẽ tạo ra hình dạng mong muốn cho sản phẩm.

- Ngày nay, với sự hỗ trợ của công nghệ CAD/CAM, việc thiết kế khuôn trở nên nhanh chóng và chính xác hơn.

Bước 2: Chế tạo khuôn đột dập

- Khuôn đột dập thường được chế tạo từ thép hợp kim hoặc các vật liệu có độ bền cao để đảm bảo tuổi thọ của khuôn.

- Khuôn được gia công bằng các phương pháp như phay, tiện, mài… để đạt được độ chính xác cao.

- Quá trình chế tạo khuôn đòi hỏi sự tỉ mỉ và kỹ thuật cao để đảm bảo khuôn hoạt động tốt và tạo ra sản phẩm chất lượng.

Bước 3: Chuẩn bị vật liệu

- Vật liệu sử dụng trong đột dập thường là kim loại tấm như thép, nhôm, đồng…

- Tấm kim loại được cắt thành các phôi có kích thước phù hợp với sản phẩm.

- Phôi có thể được xử lý bề mặt trước khi đột dập để tăng độ bền hoặc tính thẩm mỹ.

Bước 4: Lắp đặt khuôn

- Khuôn đột dập được lắp vào máy đột dập.

- Khuôn trên được gắn vào đầu trên của máy, khuôn dưới được gắn vào bàn máy.

- Người vận hành điều chỉnh các thông số của máy như lực ép, tốc độ đột dập…

Bước 5: Tiến hành đột dập

- Phôi được đặt vào khuôn dưới.

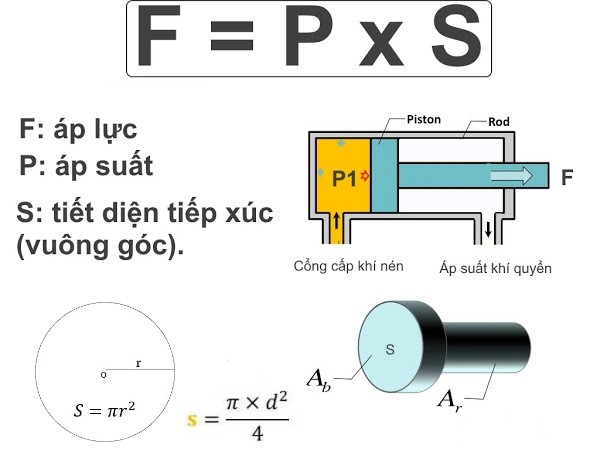

- Máy đột dập tạo ra lực ép lớn, ép khuôn trên và khuôn dưới vào nhau.

- Lực ép này khiến tấm kim loại bị biến dạng và cắt đứt theo hình dạng của khuôn, tạo ra sản phẩm.

Bước 6: Kiểm tra chất lượng sản phẩm

- Sản phẩm sau khi đột dập được kiểm tra chất lượng để đảm bảo đạt yêu cầu kỹ thuật.

- Các tiêu chí kiểm tra bao gồm kích thước, hình dạng, độ chính xác, bề mặt…

- Nếu sản phẩm không đạt yêu cầu, có thể cần điều chỉnh khuôn hoặc quy trình đột dập.

Bước 7: Gia công hoàn thiện (nếu cần)

- Một số sản phẩm có thể cần gia công hoàn thiện sau khi đột dập như mài, đánh bóng, sơn phủ…

- Công đoạn này giúp tăng tính thẩm mỹ và độ bền cho sản phẩm.

Bước 8: Bảo trì khuôn

- Khuôn đột dập cần được bảo trì thường xuyên để đảm bảo tuổi thọ và độ chính xác.

- Công việc bảo trì bao gồm vệ sinh, bôi trơn, kiểm tra độ mòn…

Các yếu tố ảnh hưởng đến quá trình đột dập

1/ Vật liệu:

– Tính chất cơ học của vật liệu: Độ bền, độ dẻo, độ cứng của vật liệu ảnh hưởng đến khả năng gia công và chất lượng của chi tiết.

+ Vật liệu có độ bền cao đòi hỏi lực đột dập lớn hơn, trong khi vật liệu có độ dẻo cao dễ bị biến dạng hơn.

– Độ dày của vật liệu: Vật liệu càng dày thì lực đột dập cần thiết càng lớn.

+ Độ dày của vật liệu cũng ảnh hưởng đến độ chính xác và chất lượng của chi tiết.

2/ Khuôn đột dập:

– Thiết kế khuôn: Hình dạng, kích thước, độ chính xác của khuôn quyết định hình dạng và kích thước của chi tiết.

+ Khuôn cần được thiết kế cẩn thận để đảm bảo chi tiết có hình dạng mong muốn và độ chính xác cao.

– Vật liệu khuôn: Khuôn thường được làm từ vật liệu có độ bền cao, độ cứng cao để chịu được lực đột dập lớn và đảm bảo tuổi thọ của khuôn.

– Chế tạo khuôn: Khuôn cần được chế tạo với độ chính xác cao để đảm bảo chi tiết có kích thước và hình dạng đúng yêu cầu.

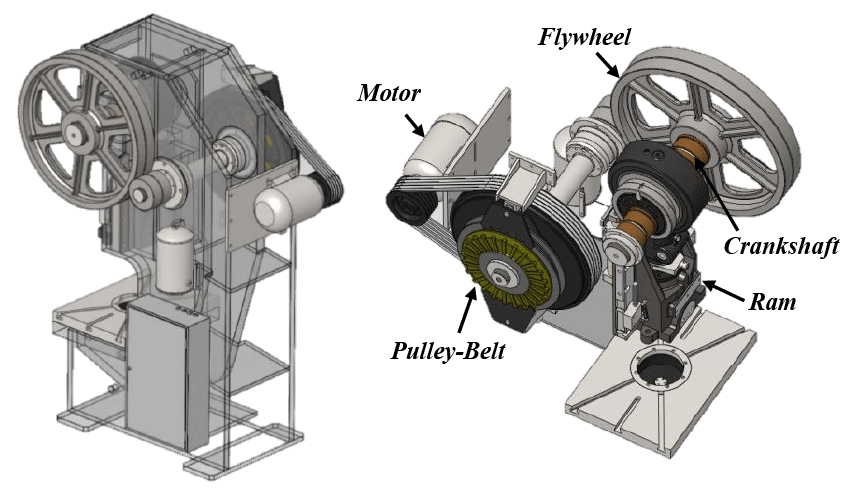

3/ Máy đột dập:

– Lực đột dập: Máy đột dập cần có khả năng tạo ra lực đột dập đủ lớn để cắt đứt hoặc biến dạng vật liệu. Lực đột dập cần được tính toán và điều chỉnh phù hợp với vật liệu và độ dày của vật liệu.

– Tốc độ đột dập: Tốc độ đột dập ảnh hưởng đến chất lượng bề mặt cắt và độ chính xác của chi tiết. Tốc độ quá cao có thể gây ra biến dạng hoặc nứt vỡ vật liệu.

– Độ chính xác của máy: Máy đột dập cần có độ chính xác cao để đảm bảo chi tiết có kích thước và hình dạng đúng yêu cầu.

4/ Các yếu tố khác:

– Dầu bôi trơn: Dầu bôi trơn được sử dụng để giảm ma sát giữa khuôn và vật liệu, tăng tuổi thọ của khuôn và cải thiện chất lượng bề mặt cắt.

– Nhiệt độ: Nhiệt độ có thể ảnh hưởng đến tính chất của vật liệu và quá trình đột dập. Trong một số trường hợp, cần kiểm soát nhiệt độ để đảm bảo chất lượng của chi tiết.

Đột dập là một phương pháp gia công kim loại hiệu quả, được sử dụng rộng rãi trong nhiều ngành công nghiệp. Nắm vững kiến thức về đột dập sẽ giúp bạn hiểu rõ hơn về quy trình sản xuất và ứng dụng của nó trong thực tế.

Hy vọng bài viết này của VNTECH đã cung cấp cho bạn cái nhìn tổng quan và chi tiết về từ phương pháp đột dập kim loại. Nếu bạn có bất kỳ câu hỏi nào khác, đừng ngần ngại liên hệ với chúng tôi nhé!

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn