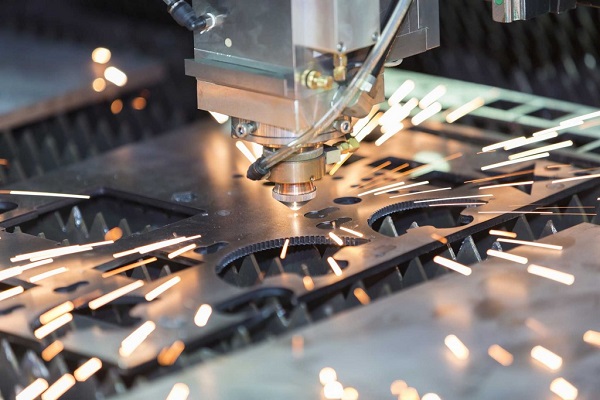

Trong thế giới gia công kim loại hiện đại, các công nghệ cắt đóng vai trò không thể thiếu trong việc định hình và tạo ra các sản phẩm với độ chính xác cao. Trung tâm của các hệ thống máy cắt laser, máy cắt plasma tiên tiến lại là một bộ phận nhỏ bé nhưng vô cùng quan trọng, đó chính là bép cắt.

Nội dung bài viết

Bép cắt là gì?

Bép cắt hay béc cắt là bộ phận cuối cùng trong hệ thống dẫn dòng năng lượng (khí plasma, chùm tia laser hoặc hỗn hợp khí oxy-nhiên liệu) đến bề mặt vật liệu cần cắt. Nó thường được gắn trực tiếp vào đầu cắt (torch head) với vai trò như một vòi phun định hướng và tập trung năng lượng cắt vào một điểm nhỏ tạo ra đường cắt sắc nét.

Ảnh hưởng của bép cắt

Bép cắt là một ống dẫn tia sáng – bộ phận ảnh hưởng trực tiếp đến các yếu tố quan trọng của quá trình cắt:

– Chất lượng đường cắt: Một béc cắt tốt sẽ tạo ra đường cắt mịn, ít ba via và độ vuông góc cao.

+ Bép cắt bị mòn hoặc hư hỏng có thể dẫn đến đường cắt răng cưa, vát mép, hoặc cháy xém.

– Tốc độ cắt: Kích thước lỗ cắt và thiết kế buồng khí ảnh hưởng đến lưu lượng và áp suất của dòng năng lượng cắt.

=> Quyết định tốc độ cắt tối ưu.

– Tuổi thọ của các phụ kiện khác: Một béc cắt hoạt động không hiệu quả có thể gây ra tình trạng quá nhiệt hoặc hồ quang không ổn định.

=> Dẫn đến hư hỏng các bộ phận đắt tiền khác như: điện cực (trong plasma), thấu kính bảo vệ (trong laser), hoặc đầu trộn khí (trong oxy-gas).

– Hiệu quả kinh tế: Sử dụng bép cắt phù hợp, bảo trì đúng cách giúp giảm thiểu lượng vật tư tiêu hao, thời gian ngừng máy và nâng cao năng suất tổng thể.

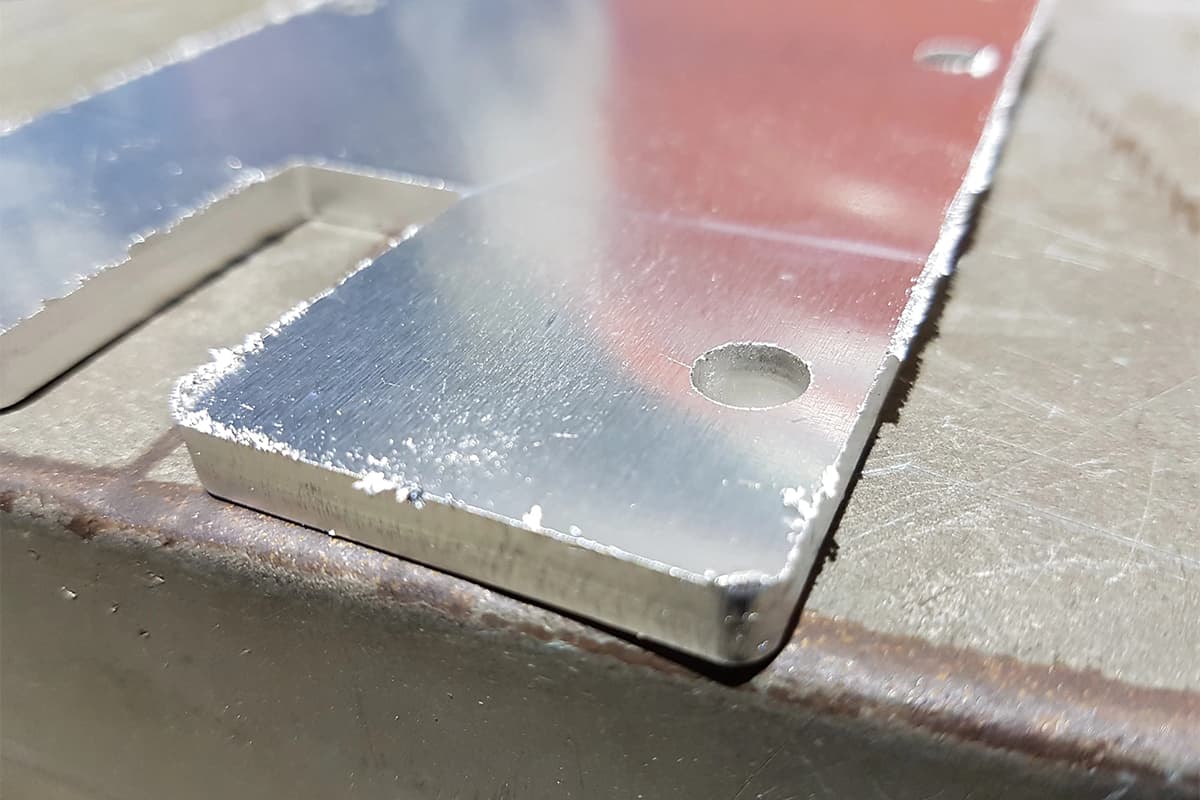

Vật liệu chế tạo béc cắt

Vật liệu chế tạo béc cắt phải đáp ứng các yêu cầu khắt khe về: khả năng chịu nhiệt, chống ăn mòn và độ dẫn điện (đối với bép plasma).

Các vật liệu thường được sử dụng bao gồm:

– Đồng nguyên chất có độ dẫn nhiệt và điện rất tốt.

+ Thường được sử dụng cho phần thân của bép cắt plasma và laser để tản nhiệt hiệu quả.

– Hợp kim đồng (ví dụ: đồng tellurium, đồng berili):

+ Các hợp kim đồng này có độ bền cơ học và khả năng gia công tốt hơn đồng nguyên chất.

+ Giữ được khả năng dẫn nhiệt và điện tốt.

+ Chúng thường được sử dụng cho các bộ phận chịu tải và mài mòn cao hơn.

– Vonfram (tungsten): Vonfram hoặc hợp kim vonfram có nhiệt độ nóng chảy rất cao, chịu được nhiệt độ hồ quang khắc nghiệt.

Các loại bép cắt phổ biến

Sự đa dạng trong công nghệ cắt kéo theo sự phong phú về chủng loại bép cắt:

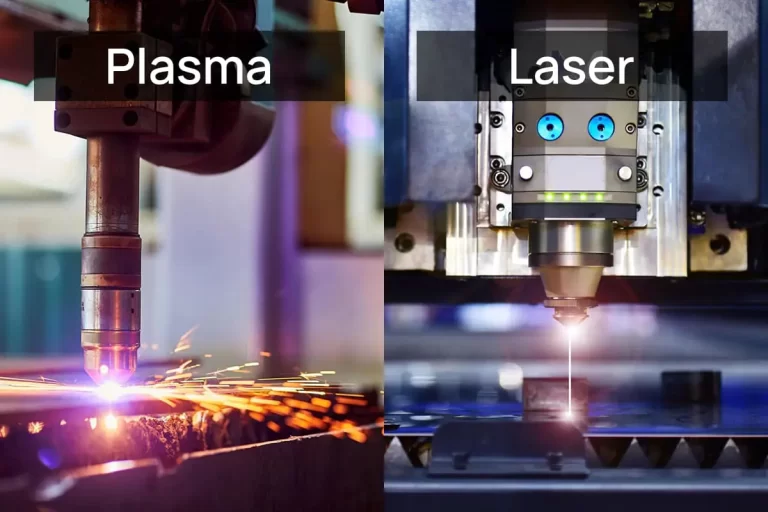

Bép cắt Plasma

Bép cắt Plasma là loại bép được sử dụng trong công nghệ cắt plasma, nơi một dòng khí ion hóa ở nhiệt độ cực cao (plasma) được tạo ra để cắt kim loại.

Béc cắt plasma được phân loại dựa trên nhiều yếu tố:

– Dòng cắt: Bép được thiết kế cho các dải dòng điện khác nhau (ví dụ: 30A, 60A, 100A…), tương ứng với khả năng cắt độ dày vật liệu khác nhau.

– Vật liệu cắt: Một số bép được tối ưu hóa cho việc cắt thép carbon, thép không gỉ, nhôm hoặc các kim loại màu khác.

– Thiết kế đặc biệt: Bép cắt có thể có thiết kế đặc biệt để cắt góc, cắt rãnh, hoặc cắt các hình dạng phức tạp.

+ Một số bép có lỗ cắt kép hoặc sử dụng công nghệ làm mát tiên tiến.

>>> Xem thêm: So sánh nguồn cắt plasma hypertherm với nguồn cắt laser

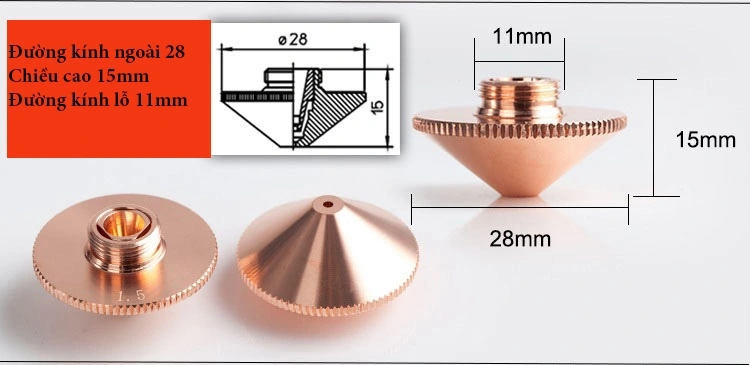

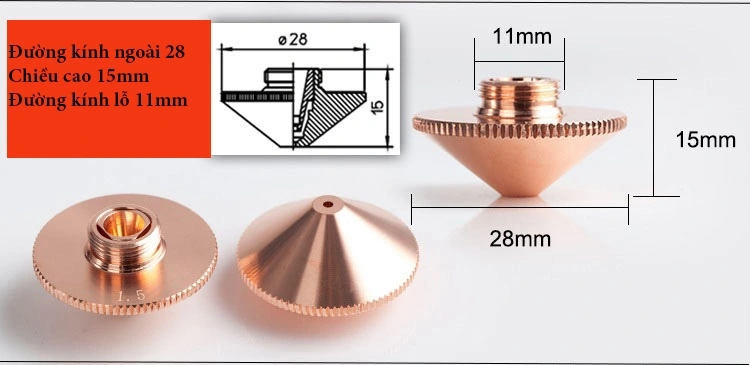

Bép cắt Laser

Bép cắt Laser – Trong công nghệ cắt laser, một chùm tia laser cường độ cao được hội tụ qua bép cắt để đốt cháy và loại bỏ vật liệu.

Béc cắt laser thường được phân loại theo:

– Đường kính lỗ cắt:

+ Kích thước lỗ cắt ảnh hưởng đến kích thước điểm hội tụ của tia laser.

+ Do đó ảnh hưởng đến độ chính xác và độ rộng của đường cắt.

– Thiết kế vòi phun khí:

+ Béc cắt laser thường có các kênh dẫn khí hỗ trợ (ví dụ: oxy, nitơ, argon) để loại bỏ vật liệu nóng chảy và bảo vệ thấu kính.

+ Thiết kế vòi phun khí ảnh hưởng đến hiệu quả loại bỏ vật liệu và chất lượng bề mặt cắt.

>>> Xem thêm: Hướng dẫn tháo lắp và bảo trì đầu cắt laser fiber

Bép cắt Oxy-Gas

Bép cắt Oxy-Gas là công nghệ cắt nhiệt truyền thống, sử dụng hỗn hợp khí oxy và khí nhiên liệu (acetylen, propan, butan…) để tạo ra ngọn lửa có nhiệt độ cao, làm nóng chảy kim loại. Sau đó dùng dòng oxy tinh khiết để thổi bay kim loại nóng chảy.

Bép cắt oxy-gas được phân loại dựa trên:

– Loại khí nhiên liệu: Mỗi loại khí nhiên liệu đòi hỏi một thiết kế béc cắt riêng để đảm bảo tỷ lệ trộn khí và hình dạng ngọn lửa tối ưu.

– Độ dày vật liệu: Bép cắt oxy-gas có nhiều kích cỡ lỗ phun oxy trung tâm khác nhau, phù hợp với các dải độ dày vật liệu khác nhau.

Cấu tạo chi tiết của bép cắt

Mặc dù có sự khác biệt giữa các loại béc cắt cho từng công nghệ, chúng đều bao gồm các bộ phận cơ bản:

1/ Lỗ cắt (Orifice): Là nơi dòng năng lượng cắt (plasma, laser, hoặc oxy) thoát ra và tác động trực tiếp lên vật liệu.

– Kích thước lỗ cắt được thiết kế chính xác để tạo ra dòng năng lượng có mật độ phù hợp với độ dày và loại vật liệu cắt.

+ Lỗ cắt quá nhỏ có thể làm giảm tốc độ cắt và gây quá nhiệt.

+ Lỗ cắt quá lớn có thể làm giảm chất lượng đường cắt và tăng lượng ba via.

– Hình dạng: Hình dạng lỗ cắt ảnh hưởng đến hình dạng của dòng năng lượng cắt và do đó ảnh hưởng đến chất lượng đường cắt.

– Độ chính xác: Lỗ cắt không trò sẽ tạo ra dòng năng lượng không đều, dẫn đến đường cắt kém chất lượng.

2/ Buồng khí để tạo ra dòng khí ổn định trước khi nó đi qua lỗ cắt.

– Thiết kế của buồng khí (kích thước, hình dạng, các kênh dẫn khí bên trong) tác động đến sự ổn định và tốc độ của dòng plasma hoặc khí hỗ trợ.

3/ Đường dẫn khí: Đây là các kênh bên trong bép cắt được thiết kế để dẫn dòng khí, plasma hoặc chùm tia laser từ nguồn cấp đến lỗ cắt.

4/ Ren kết nối: Béc cắt thường có ren ở phần thân để kết nối chắc chắn với đầu cắt.

5/ Lớp phủ bảo vệ (plasma): Bép plasma có thể được phủ một lớp vật liệu đặc biệt (ví dụ: ceramic) ở bên ngoài để tăng khả năng chịu nhiệt và chống lại sự bám dính của kim loại nóng chảy.

6/ Điện cực (bép cắt plasma): Nó tạo ra hồ quang plasma với khí nén trước khi dòng plasma này đi qua lỗ béc cắt để thực hiện quá trình cắt.

– Hình dạng và chất lượng của điện cực ảnh hưởng trực tiếp đến sự ổn định của hồ quang và tuổi thọ của bép cắt.

7/ Ống dẫn khí bảo vệ (bép cắt laser): Trong béc cắt laser, có các ống dẫn khí bảo vệ xung quanh lỗ cắt để cung cấp khí hỗ trợ (ví dụ: nitơ, argon) nhằm loại bỏ vật liệu nóng chảy và bảo vệ thấu kính khỏi bụi bẩn.

Nguyên lý hoạt động của béc cắt

Nguyên lý hoạt động của bép cắt khác nhau tùy thuộc vào công nghệ cắt được sử dụng:

1/ Máy cắt Plasma:

– Khí nén được thổi qua một điện cực và một béc cắt có lỗ nhỏ.

+ Một nguồn điện cao áp tạo ra một tia lửa điện giữa điện cực và bép cắt, ion hóa khí và tạo thành plasma.

– Dòng plasma nóng chảy được ép qua lỗ nhỏ của béc cắt với tốc độ cao.

+ Tạo ra một chùm tia plasma tập trung đủ năng lượng để làm nóng chảy và thổi bay kim loại.

– Lỗ bép nhỏ tạo ra chùm tia tập trung hơn, phù hợp cho cắt vật liệu mỏng và đòi hỏi độ chính xác cao.

– Áp suất quá thấp có thể dẫn đến hồ quang không ổn định.

– Áp suất quá cao có thể làm giảm nhiệt độ plasma và gây khó khăn cho việc cắt.

2/ Máy cắt Laser:

– Nguồn laser tạo ra một chùm tia sáng cường độ cao.

+ Chùm tia này sau đó được dẫn qua một hệ thống thấu kính và gương để hội tụ tại một điểm rất nhỏ trên bề mặt vật liệu thông qua lỗ của béc cắt.

– Bép cắt laser thường có các kênh dẫn khí hỗ trợ đồng trục với chùm tia laser.

+ Khí hỗ trợ được thổi qua lỗ bép cùng với chùm tia laser.

+ Khí hỗ trợ sẽ loại bỏ vật liệu nóng chảy khỏi vùng cắt, làm mát vật liệu và bảo vệ thấu kính khỏi hơi kim loại.

– Đường kính lỗ bép ảnh hưởng đến kích thước điểm hội tụ của chùm tia laser và độ rộng của đường cắt.

+ Thiết kế của vòi phun khí ảnh hưởng đến chất lượng bề mặt cắt và tốc độ cắt.

3/ Máy cắt Oxy-Gas:

– Đầu tiên, hỗn hợp khí oxy và khí nhiên liệu (ví dụ: acetylen) được trộn trong đầu trộn của bép cắt và đốt cháy.

+ Ngọn lửa có nhiệt độ cao nhưng không đủ để cắt thép.

+ Chủ yếu dùng để nung nóng sơ bộ vùng vật liệu cần cắt đến nhiệt độ cháy.

– Sau khi vùng vật liệu đã đạt đến nhiệt độ cháy, một dòng oxy tinh khiết với áp suất cao được phun ra từ lỗ trung tâm của béc cắt.

+ Oxy tác dụng hóa học với kim loại nóng tạo ra oxit kim loại lỏng (xỉ) và tỏa ra nhiệt lượng lớn.

+ Dòng oxy này đồng thời thổi bay xỉ ra khỏi rãnh cắt.

– Kích thước và hình dạng của lỗ phun oxy quyết định đến khả năng cắt độ dày vật liệu.

+ Số lượng, kích thước và góc nghiêng của các lỗ gia nhiệt ảnh hưởng đến hiệu quả gia nhiệt sơ bộ.

+ Bép cắt oxy-gas được thiết kế khác nhau cho các loại khí nhiên liệu khác nhau và các dải độ dày vật liệu khác nhau để đảm bảo hiệu suất cắt tối ưu.

Các yếu tố ảnh hưởng tới tuổi thọ của bép cắt

Hiệu suất cắt và tuổi thọ của bép cắt chịu ảnh hưởng của nhiều yếu tố trong quá trình vận hành:

1/ Thông số cắt:

– Dòng điện/Công suất cắt (plasma/laser):

+ Dòng điện hoặc công suất quá cao so với khả năng của béc cắt hoặc độ dày vật liệu có thể gây quá nhiệt và làm hỏng bép nhanh chóng.

+ Dòng điện/công suất quá thấp có thể dẫn đến cắt không hết hoặc đường cắt xấu, gây lãng phí bép do phải cắt lại.

– Tốc độ cắt quá nhanh hoặc quá chậm có thể gây ra đường cắt kém chất lượng, tăng lượng ba via và làm tăng nhiệt độ tác động lên bép cắt.

– Áp suất khí không đúng có thể ảnh hưởng đến sự ổn định của dòng plasma/laser/oxy, hiệu quả loại bỏ vật liệu nóng chảy và tuổi thọ của béc cắt.

– Sử dụng loại khí không phù hợp với vật liệu cắt hoặc bép cắt có thể dẫn đến chất lượng cắt kém và làm hỏng bép.

2/ Vật liệu cắt:

– Độ dày: Cắt vật liệu quá dày so với khả năng của béc cắt sẽ đòi hỏi dòng điện/công suất và áp suất khí cao hơn, gây căng thẳng cho bép.

– Một số thành phần trong vật liệu có thể tạo ra nhiều xỉ hoặc hơi kim loại bám dính vào bép cắt, gây tắc nghẽn và giảm tuổi thọ.

– Tính chất vật lý: Vật liệu có độ cứng cao hoặc độ dẫn nhiệt kém có thể đòi hỏi năng lượng cắt cao hơn và thời gian tác động lâu hơn, làm tăng nhiệt độ của béc cắt.

3/ Chất lượng khí/plasma/laser:

– Độ sạch của khí: Khí bị lẫn tạp chất (bụi bẩn, dầu, hơi nước) có thể gây tắc nghẽn lỗ bép, làm giảm hiệu suất và tuổi thọ.

– Hơi nước trong khí plasma hoặc khí hỗ trợ laser có thể gây ra hồ quang không ổn định hoặc ảnh hưởng đến chất lượng chùm tia.

– Dao động áp suất có thể làm thay đổi dòng năng lượng cắt, ảnh hưởng đến chất lượng cắt và gây căng thẳng cho bép cắt.

– Chùm tia laser không được căn chỉnh đúng sẽ không được hội tụ tốt qua béc cắt, dẫn đến cắt kém hiệu quả và có thể làm hỏng bép.

4/ Phương pháp làm mát:

– Làm mát bằng khí: Lưu lượng và áp suất khí làm mát phải đủ để tản nhiệt hiệu quả.

– Làm mát bằng chất lỏng: Hiệu quả của hệ thống làm mát bằng chất lỏng phụ thuộc vào lưu lượng và nhiệt độ của chất làm mát.

5/ Chất lượng bép cắt:

– Béc cắt được gia công với độ chính xác cao sẽ đảm bảo dòng năng lượng cắt ổn định và hiệu quả.

– Sử dụng vật liệu chất lượng cao với khả năng chịu nhiệt và chống mài mòn tốt sẽ kéo dài tuổi thọ của bép cắt.

6/ Bảo trì và vệ sinh:

– Tần suất vệ sinh: Kiểm tra và vệ sinh thường xuyên để loại bỏ bụi bẩn, xỉ kim loại bám dính.

– Sử dụng các dụng cụ và phương pháp vệ sinh phù hợp để tránh làm hỏng lỗ cắt hoặc các bộ phận khác của bép.

Cắc vấn đề thường gặp với béc cắt

Trong quá trình sử dụng máy cắt, bép cắt có thể gặp phải một số vấn đề ảnh hưởng đến chất lượng và hiệu quả cắt.

1/ Đường cắt xấu: Đây là một trong những vấn đề phổ biến nhất, biểu hiện qua nhiều hình thức:

– Đường cắt răng cưa hoặc không đều, do:

+ Béc cắt bị mòn hoặc hư hỏng lỗ cắt

+ Tốc độ cắt không phù hợp

+ Áp suất khí không ổn định

+ Hoặc khoảng cách giữa bép cắt và vật liệu không đúng.

– Vát mép có thể do:

+ Bép cắt bị mòn không đều

+ Dòng điện/công suất cắt quá cao hoặc quá thấp

+ Hoặc góc cắt không đúng.

– Ba via nhiều có thể do:

+ Tốc độ cắt quá chậm

+ Dòng điện/công suất cắt quá thấp

+ Hoặc lựa chọn béc cắt không phù hợp với vật liệu và độ dày.

– Cháy xém hoặc sỉ bám nhiều có thể do:

+ Tốc độ cắt quá chậm

+ Dòng điện/công suất cắt quá cao

+ Hoặc khí bảo vệ không đủ.

=> Cách khắc phục:

– Kiểm tra và thay thế bép cắt nếu bị mòn hoặc hư hỏng.

– Điều chỉnh tốc độ cắt, dòng điện/công suất, áp suất khí và khoảng cách béc cắt theo khuyến nghị của nhà sản xuất.

– Đảm bảo nguồn khí sạch và ổn định.

– Kiểm tra và điều chỉnh góc cắt (nếu có).

2/ Tia cắt bị lệch hoặc không ổn định:

– Nguyên nhân (plasma):

+ Điện cực bị mòn hoặc hỏng

+ Béc cắt bị tắc nghẽn

+ Áp suất khí không ổn định

+ Hoặc khoảng cách điện cực và bép cắt không đúng.

– Nguyên nhân (laser):

+ Bép cắt bị bẩn hoặc hư hỏng lỗ cắt

+ Khí hỗ trợ không đủ hoặc không ổn định

+ Hoặc chùm tia laser không được căn chỉnh đúng.

– Cách khắc phục:

+ Kiểm tra và thay thế điện cực (plasma) hoặc béc cắt nếu cần.

+ Vệ sinh bép cắt cẩn thận.

+ Đảm bảo áp suất và lưu lượng khí ổn định.

+ Kiểm tra và điều chỉnh khoảng cách điện cực và bép cắt (plasma).

+ Kiểm tra và căn chỉnh lại hệ thống laser.

3/ Béc cắt bị tắc nghẽn:

– Nguyên nhân:

+ Bụi bẩn hoặc tạp chất trong khí, kim loại nóng chảy bắn ngược lên và bám dính vào lỗ bép.

+ Hoặc sử dụng bép cắt không phù hợp với vật liệu cắt.

– Cách vệ sinh:

+ Sử dụng bàn chải mềm hoặc dụng cụ làm sạch chuyên dụng để loại bỏ bụi bẩn, xỉ kim loại bám trên bề mặt và bên trong lỗ béc cắt.

+ Tránh sử dụng các vật sắc nhọn có thể làm hỏng lỗ cắt.

– Cách phòng ngừa:

+ Đảm bảo hệ thống khí có bộ lọc hiệu quả.

+ Sử dụng chất chống bắn tóe (nếu cần thiết).

+ Chọn loại béc cắt phù hợp với vật liệu và độ dày cắt.

4/ Tuổi thọ bép cắt ngắn:

– Các yếu tố gây ra:

+ Sử dụng thông số cắt không phù hợp, chất lượng khí kém.

+ Làm mát không hiệu quả

+ Bảo trì không đúng cách, hoặc va chạm cơ học.

– Biện pháp kéo dài tuổi thọ:

+ Tuân thủ các khuyến nghị về thông số cắt.

+ Đảm bảo nguồn khí sạch và khô.

+ Kiểm tra và bảo dưỡng hệ thống làm mát.

+ Vệ sinh béc cắt định kỳ.

+ Tránh va chạm cơ học.

+ Sử dụng bép cắt chất lượng tốt từ các nhà sản xuất uy tín.

5/ Hồ quang không ổn định (plasma):

– Nguyên nhân:

+ Điện cực bị mòn hoặc cháy

+ Bép cắt bị hỏng lỗ cắt

+ Khoảng cách điện cực và béc cắt không đúng

+ Hoặc dòng điện không ổn định.

– Cách khắc phục:

+ Kiểm tra và thay thế điện cực và bép cắt nếu cần.

+ Điều chỉnh khoảng cách điện cực và béc cắt theo hướng dẫn.

+ Kiểm tra nguồn điện và đảm bảo sự ổn định.

Bép cắt dù là một chi tiết nhỏ nhưng lại đóng vai trò vô cùng quan trọng trong hiệu suất và chất lượng của quá trình cắt kim loại. Việc hiểu rõ về cấu tạo, nguyên lý hoạt động, các yếu tố ảnh hưởng và các vấn đề thường gặp liên quan đến béc cắt là kiến thức nền tảng cần thiết cho bất kỳ kỹ thuật viên hoặc người vận hành máy cắt nào.

Nếu bạn có nhu cầu tìm mua bép cắt cũng như các phụ kiện tiêu hao thì hãy liên hệ ngay tới VNTECH để được đáp ứng nhanh nhất.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn