Việc đầu tư vào máy ép thủy lực cũ đã qua sử dụng là một chiến lược kinh tế thông minh, cho phép doanh nghiệp tiết kiệm chi phí đầu tư ban đầu. Tuy nhiên, thị trường hàng bãi giá rẻ luôn tiềm ẩn rủi ro kỹ thuật nghiêm trọng mà người mua khó có thể nhận biết.

Để biến quyết định này thành một khoản đầu tư sinh lời, VNTECH sẽ chia sẻ tới bạn nhưng kiến thức chuyên sâu về cách kiểm tra máy ép thủy lực cũ đã qua sử dụng trước khi quyết định đầu tư.

Nội dung bài viết

Máy ép thủy lực cũ là gì?

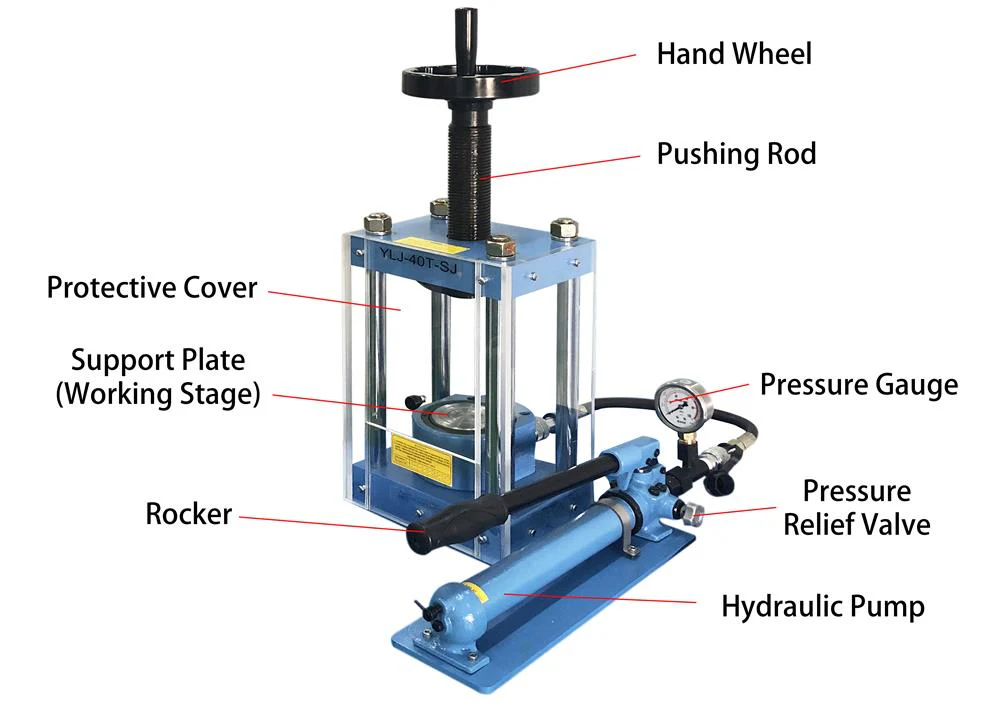

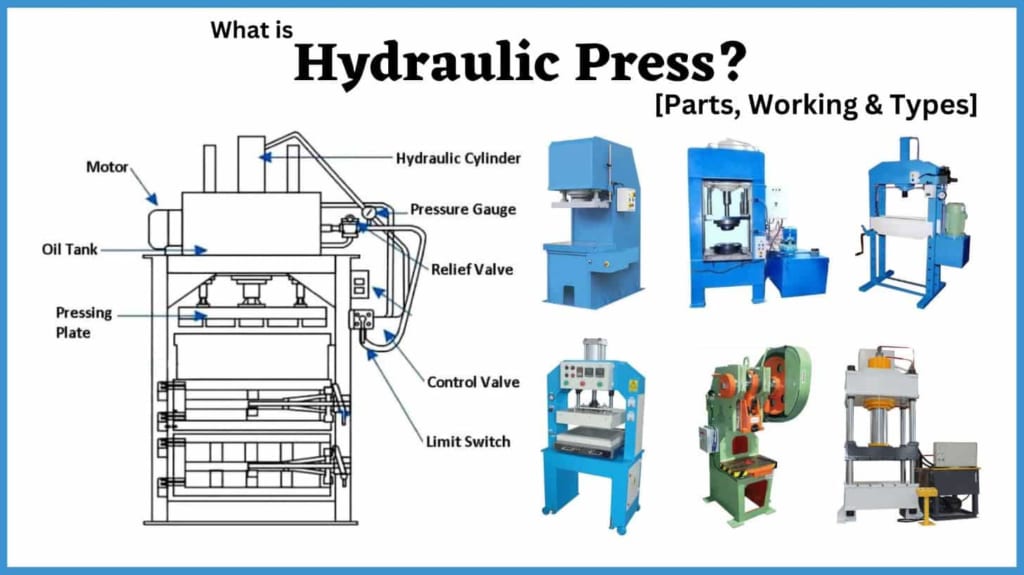

Máy ép thủy lực cũ (Used Hydraulic Press) là một thiết bị công nghiệp sử dụng hệ thống thủy lực để tạo lực nén, đã được mua và vận hành bởi chủ sở hữu trước đó trong một khoảng thời gian nhất định, sau đó được bán lại trên thị trường.

Máy ép thủy lực đã hết thời gian sử dụng được chào bán lại có thể là máy đã ngừng hoạt động (hàng “bãi” hoặc “second-hand”) hoặc máy bán lại sau khi được tân trang. Máy ép thủy lực đã qua sử dụng sẽ tiết kiệm chi phí đầu tư ban đầu (40 – 70%) cho các doanh nghiệp nhỏ, xưởng sửa chữa, hoặc các dự án không yêu cầu công suất chạy liên tục 24/7.

Lợi ích kinh tế của máy ép thủy lực cũ

Lợi ích kinh tế của việc mua máy ép thủy lực cũ là động lực chính thúc đẩy các doanh nghiệp lựa chọn thiết bị đã qua sử dụng. Những lợi ích này chủ yếu liên quan đến việc tối ưu hóa ngân sách cho doanh nghiệp.

1/ Giảm chi phí đầu tư ban đầu: Đây là lợi ích lớn nhất.

– Giá mua máy ép thủy lực cũ thường chỉ bằng 30 – 60% so với giá máy ép thủy lực mới cùng tải trọng và thông số kỹ thuật.

=> Giúp tiết kiệm nguồn vốn cho các hoạt động kinh doanh khác.

2/ Thời gian hoàn vốn nhanh hơn:

– Do chi phí đầu tư ban đầu thấp, thời gian cần thiết để thiết bị bắt đầu tạo ra lợi nhuận (điểm hòa vốn) sẽ ngắn hơn.

=> Mang lại hiệu quả kinh tế nhanh chóng.

3/ Khả năng tiếp cận với công nghệ mới:

– Các doanh nghiệp nhỏ hoặc vừa có thể tiếp cận được các dòng máy ép tải trọng lớn (500 – 1.000 tấn).

4/ Tối ưu hóa chi phí tân trang:

– Nếu khung ép thủy lực còn nguyên vẹn, bạn có thể đầu tư một khoản chi phí nhỏ để nâng cấp các linh kiện hao mòn (bơm, van, hệ thống điện tử) bằng công nghệ hiện đại.

=> Tổng chi phí tân trang này thấp hơn chi phí mua máy mới.

5/ Sẵn có không phải chờ đợi:

– Máy ép thủy lực cũ thường có sẵn, giúp giảm đáng kể thời gian chờ đợi so với việc đặt hàng mới theo yêu cầu.

Rủi ro khi mua máy ép thủy lực bãi giá rẻ

Việc mua máy ép thủy lực bãi giá rẻ ẩn chứa nhiều rủi ro kỹ thuật có thể dẫn đến chi phí sửa chữa vượt quá giá trị mua ban đầu.

1/ Rủi ro về cấu trúc cơ khí (Khung máy)

– Biến dạng vĩnh viễn: Khung bị lõm hoặc nứt do máy bị quá tải liên tục hoặc chịu tải lệch tâm kéo dài.

+ Ví dụ: Khung chữ C bị mở rộng ở góc, khiến bàn ép thủy lực và chày ép không song song, làm hỏng khuôn.

– Mất độ song song: Độ phẳng giữa bàn ép và chày ép bị sai lệch ngoài dung sai.

+ Ví dụ: Lực ép chỉ tập trung vào một góc của khuôn, gây mòn khuôn cục bộ.

– Mòn trụ dẫn hướng: Các trụ dẫn hướng bị trầy xước, rỗ bề mặt hoặc mòn không đều.

+ Ví dụ: Gây chuyển động giật cục, không ổn định của chày ép (ram).

2/ Rủi ro về hệ thống thủy lực

– Tụt áp suất nội bộ: Các phớt hoặc van giữ áp bị mòn.

+ Ví dụ: Máy không thể giữ lực ép tối đa trong thời gian giữ áp, áp suất giảm nhanh sau khi bơm dừng.

– Hỏng hóc Bơm và Van: Bơm bị mài mòn bạc đạn hoặc hỏng cánh gạt do vận hành quá lâu.

+ Ví dụ: Máy không thể đạt được tốc độ ép chuẩn.

– Ô nhiễm dầu nghiêm trọng: Dầu cũ có chứa nước, bọt khí hoặc mạt kim loại (do mài mòn bên trong).

+ Ví dụ: Dầu bẩn sẽ phá hủy các van điều khiển mới thay thế và gây ra tiếng ồn lớn khi vận hành.

3/ Rủi ro về hệ thống điều khiển

– Hệ thống điểu khiển lỗi thời: Sử dụng PLC/mạch điện thế hệ cũ, đã ngừng sản xuất.

+ Ví dụ: Khi PLC hỏng, không thể tìm được linh kiện thay thế, buộc phải thay thế toàn bộ hệ thống điều khiển.

– Máy ép thủy lực cũ không đáp ứng được tiêu chuẩn an toàn hiện hành (như OSHA, CE).

+ Ví dụ: Thiếu rèm ánh sáng (Light Curtain), van bảo vệ quá tải áp suất, dễ gây tai nạn lao động.

– Khó tích hợp: Máy không có cổng giao tiếp hoặc phần mềm cũ, khó tích hợp vào hệ thống cánh tay robot tự động, băng tải.

4/ Rủi ro phát sinh chi phí

– Chi phí sửa chữa, thay thế các linh kiện cốt lõi (bơm, xylanh, điện) có thể vượt quá giá mua của máy cũ.

– Không có lịch sử hoạt động, không biết tổng số giờ đã sử dụng, dẫn đến đánh giá sai tuổi thọ còn lại của máy.

5/ Rủi ro về hiệu suất vận hành

– Tốc độ chậm: Do van và bơm bị mòn, máy ép thủy lực cũ không thể đạt được tốc độ hành trình danh nghĩa.

+ Ví dụ: tốc độ xuống nhanh chỉ đạt 50 mm/s thay vì 100 mm/s.

+ Ví dụ: Gây giảm năng suất sản xuất hàng loạt, làm tăng chi phí nhân công trên mỗi sản phẩm.

– Tiêu thụ năng lượng cao: Máy sử dụng công nghệ thủy lực truyền thống có hiệu suất năng lượng thấp.

+ Ví dụ: Động cơ chạy liên tục, làm tăng hóa đơn tiền điện đáng kể so với máy ép thủy lực điện Servo hiện đại.

– Tiếng ồn và độ rung lớn từ bơm và động cơ đã cũ.

+ Ví dụ: Gây ô nhiễm tiếng ồn tại xưởng, ảnh hưởng đến sức khỏe người lao động.

6/ Rủi ro về pháp lý

– Máy sản xuất trước năm 2000 không có các tính năng an toàn theo tiêu chuẩn quốc tế hoặc trong nước.

+ Ví dụ: Thiếu rèm ánh sáng, thiếu cơ cấu khóa an toàn khi sửa chữa,…

– Thiếu giấy tờ nguồn gốc (CO/CQ) hoặc hướng dẫn sử dụng.

+ Ví dụ: Gặp khó khăn khi xin phép lắp đặt, bảo hiểm hoặc khi cần hướng dẫn khắc phục sự cố kỹ thuật phức tạp.

– Khó tích hợp: Hệ thống điều khiển cũ không có cổng giao tiếp (ví dụ: Ethernet/RS485).

=> Không thể tích hợp vào dây chuyền sản xuất tự động hoặc hệ thống giám sát nhà máy (SCADA).

7/ Rủi ro về việc sửa chữa, thay thế linh kiện

– Các linh kiện trên máy ép cơ khí cũ có thể đã bị ngừng sản xuất, đặc biệt là các van điều khiển chuyên dụng hoặc bảng mạch chính.

+ Ví dụ: Nếu một van phân phối của máy đời 1990 bị hỏng, bạn không thể tìm được van thay thế trực tiếp mà phải tốn chi phí và thời gian để chuyển đổi toàn bộ cụm van sang công nghệ hiện đại hơn.

– Việc tân trang thường yêu cầu gia công lại các chi tiết cơ khí lớn.

+ Ví dụ: Nếu cần thay xi lanh mới, đường kính hoặc vị trí lắp đặt (mặt bích) có thể không khớp với khung cũ.

Kết luận:

– Mua máy ép thủy lực cũ khi bạn cần:

+ Công suất thô với chi phí thấp nhất.

+ Chủ yếu phục vụ các công việc cơ khí phụ trợ như: nắn thẳng, tháo lắp vòng bi.

+ Và sẵn sàng chi tiền cho việc tân trang các linh kiện thủy lực cốt lõi.

– Mua máy ép thủy lực mới khi:

+ Máy ép là trọng tâm của dây chuyền sản xuất.

+ Sự ổn định, chính xác là yếu tố quyết định chất lượng và lợi nhuận của doanh nghiệp.

>>> Các loại máy ép thủy lực hiện đại:

- Máy ép lạnh nằm ngang 50T – 60T – 100T

- Máy ép thủy lực nhỏ mini DSA

- Máy ép thủy lực chữ h 30 tấn

- Máy ép thủy lực song động

Làm thế nào để mua máy ép thủy lực cũ?

Để giảm thiểu rủi ro, bạn cần thực hiện kiểm tra một cách có hệ thống, kết hợp kiểm tra trực quan và đo lường định lượng.

1. Kiểm tra cấu trúc cơ khí

– Kiểm tra trực quan:

+ Kiểm tra kỹ các đường ống, phớt xylanh và khớp nối.

+ Xem có dấu hiệu rò rỉ dầu hoặc ăn mòn trên các bề mặt kim loại lộ thiên không.

– Đo độ song song bàn ép:

+ Sử dụng thước căn chỉnh để đo độ lệch giữa bàn ép và chày ép khi máy ở vị trí đóng.

+ Độ lệch lớn báo hiệu khung máy đã bị biến dạng vĩnh viễn.

– Kiểm tra trụ dẫn hướng:

+ Đảm bảo các trụ dẫn hướng và bề mặt mạ của xylanh chính không bị trầy xước, rỗ hoặc ăn mòn.

2. Kiểm tra hiệu suất Xylanh

– Chạy thử nghiệm chu kỳ đầy đủ ở các tốc độ khác nhau.

+ Quan sát chuyển động phải đồng nhất và trơn tru.

+ Chuyển động giật cục hoặc chậm chạp có thể chỉ ra sự mòn bên trong xylanh hoặc vấn đề van.

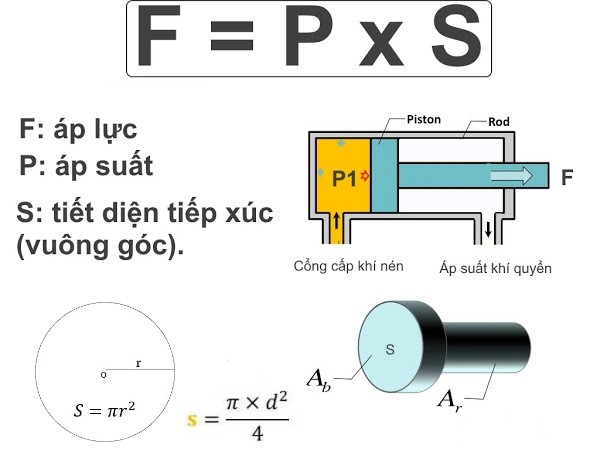

– Kiểm tra tải trọng thực tế:

+ Nếu có thể, sử dụng cảm biến lực được hiệu chuẩn để đo lực ép thực tế mà máy đạt được.

+ So sánh giá trị đọc được với công suất danh nghĩa của nhà sản xuất.

– Đánh giá tụt áp:

+ Sau khi máy đạt áp suất tối đa, tắt bơm và theo dõi đồng hồ áp suất.

+ Sự tụt áp nhanh chóng cho thấy rò rỉ bên trong nghiêm trọng của xylanh hoặc van giữ áp.

3. Đánh giá lịch sử bảo trì

– Yêu cầu hồ sơ chi tiết về các lần thay dầu, thay lọc và sửa chữa lớn.

+ Lịch sử bảo trì nhất quán (ví dụ: thay lọc mỗi 250 giờ, phân tích dầu mỗi 500 giờ) cho thấy máy được chăm sóc tốt.

– Phân tích mẫu dầu:

+ Lấy một mẫu dầu thủy lực, kiểm tra hàm lượng nước (dưới 200 ppm) và các hạt kim loại để đánh giá mức độ mài mòn bên trong bơm và xylanh.

– Thương hiệu linh kiện:

+ Xác định rõ thương hiệu của các linh kiện chính (bơm, van) để đánh giá chi phí thay thế linh kiện trong tương lai.

4. Kiểm tra hệ thống điện

– Kiểm tra hệ thống cân bằng:

+ Mục đích: Đánh giá tình trạng căn chỉnh thực tế của các tấm ép.

+ Thao tác: Đặt khuôn nhỏ/khuôn thử vào tâm máy và kiểm tra sự tiếp xúc. Kiểm tra các cảm biến giới hạn hành trình xem có hoạt động chính xác ở các điểm dừng được lập trình hay không.

– Đánh giá tình trạng PLC/HMI:

+ Mục đích: Kiểm tra độ tin cậy của hệ thống điều khiển.

+ Thao tác: Bật và tắt máy nhiều lần, kiểm tra thời gian khởi động của PLC. Đánh giá màn hình cảm ứng xem có bị liệt hoặc chậm phản ứng không. Kiểm tra phần mềm có hiển thị lịch sử lỗi hay không.

– Kiểm tra điện áp:

+ Mục đích: Phát hiện các vấn đề về điện và các thành phần quá nhiệt.

+ Thao tác: Sử dụng đồng hồ vạn năng để kiểm tra điện áp đầu vào động cơ và sử dụng camera nhiệt để kiểm tra các điểm nóng bất thường trên tủ điện hoặc động cơ.

5. Kiểm tra độ bền của vật liệu

– Kiểm tra độ mỏi khung:

+ Mục đích: Phát hiện các vết nứt nhỏ tại các mối hàn chịu lực của khung máy.

+ Thao tác: Áp dụng cho các máy có tải trọng rất lớn hoặc máy đã hoạt động trong môi trường sốc lực.

– Đo độ ồn:

+ Mục đích: Định lượng tình trạng mài mòn của bơm và động cơ.

+ Thao tác: Đo mức độ ồn của máy khi chạy không tải và khi chạy ở áp suất tối đa.

6. Kiểm tra tốc độ phản ứng

– Đo tốc độ phản ứng van:

+ Mục đích: Đánh giá tốc độ phản hồi của hệ thống điều khiển và van.

+ Thao tác: Đo thời gian cần thiết để van điều khiển thay đổi dòng chảy hoặc áp suất từ mức thấp nhất lên mức cao nhất. Tốc độ phản ứng chậm sẽ làm giảm tốc độ chu kỳ sản xuất và gây khó khăn trong việc điều chỉnh.

– Kiểm tra độ ổn định tải động:

+ Mục đích: Đánh giá khả năng duy trì lực của máy dưới điều kiện làm việc thực tế.

+ Thao tác: Chạy máy với khuôn dập thực tế hoặc tải thử nghiệm. Theo dõi biểu đồ lực trên cảm biến lực (nếu có) để xem đường cong lực có ổn định, không bị dao động đột ngột hay không.

Mua máy ép thủy lực cũ là một quyết định chiến lược, nơi sự đánh đổi giữa giá thấp và rủi ro kỹ thuật cao phải được tính toán cẩn thận. Lợi ích về chi phí chỉ thực sự đáng giá nếu bạn có khả năng kiểm soát và quản lý các rủi ro tiềm ẩn.

Hãy liên hệ ngay tới VNTECH để được tư vấn chi tiết về giải pháp dập ép phù hợp nhất với sản phẩm của bạn.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn

- VNTECH cung cấp giải pháp cơ khí cho VinFast – đối tác hàng đầu ngành ô tô Việt Nam

- Các phương pháp hàn kim loại thông dụng nhất hiện nay

- Máy dập ngàm ống JH36 – Giải pháp gia công ngàm ống inox

- Cách sử dụng máy hàn laser mini hiệu quả để tăng năng suất

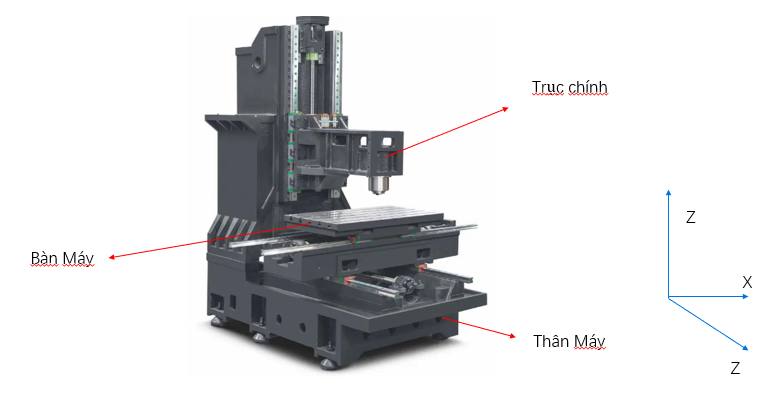

- Máy phay CNC 3 trục: Giải pháp gia công trong sản xuất khuôn mẫu