Trong thế giới gia công cơ khí chính xác, không phải mọi bề mặt đều cần phải trơn nhẵn bóng bẩy. Đôi khi, một chút nhám trên bề mặt lại chính là yếu tố tạo nên chức năng và giá trị của chi tiết. Lăn nhám trên máy tiện là một nguyên công độc đáo giúp tạo ra các hoa văn, đường gờ trên bề mặt chi tiết phục vụ cả mục đích kỹ thuật lẫn thẩm mỹ.

Trong bài viết này, VNTECH sẽ chia sẻ với các bạn cách lăn nhám trên máy tiện đơn giản ai cũng có thể thực hiện được.

Nội dung bài viết

Lăn nhám là gì?

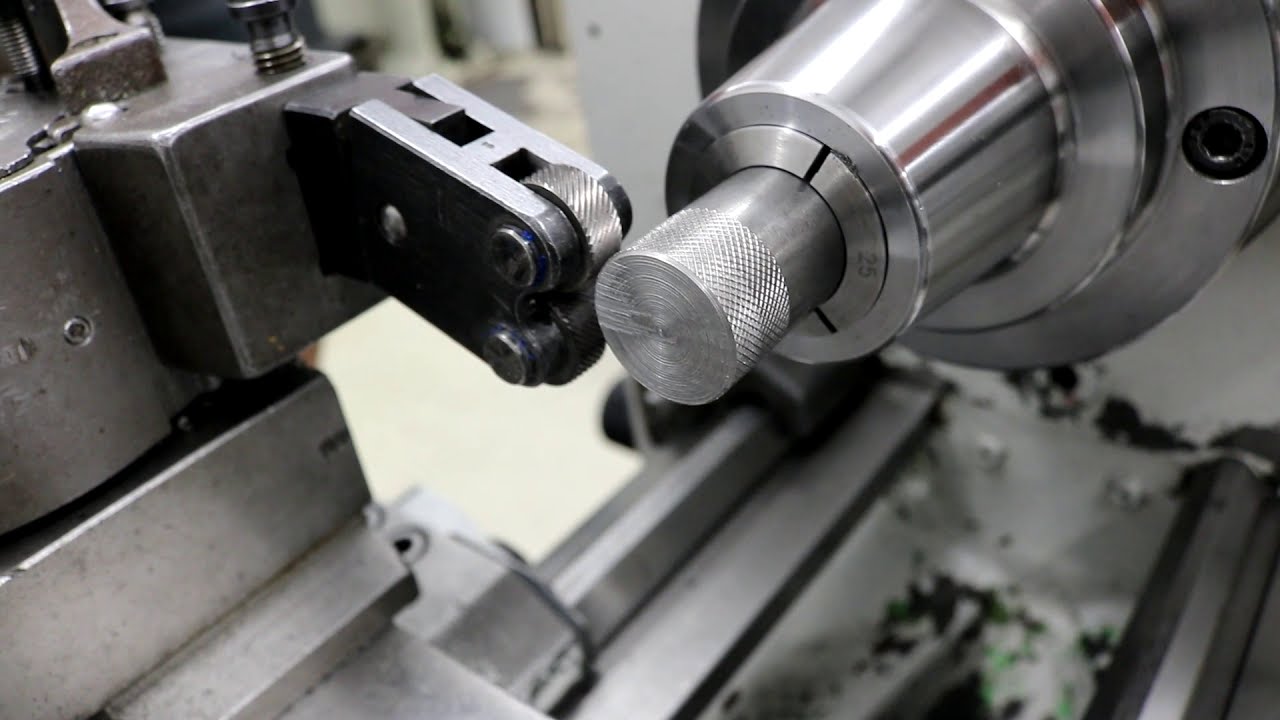

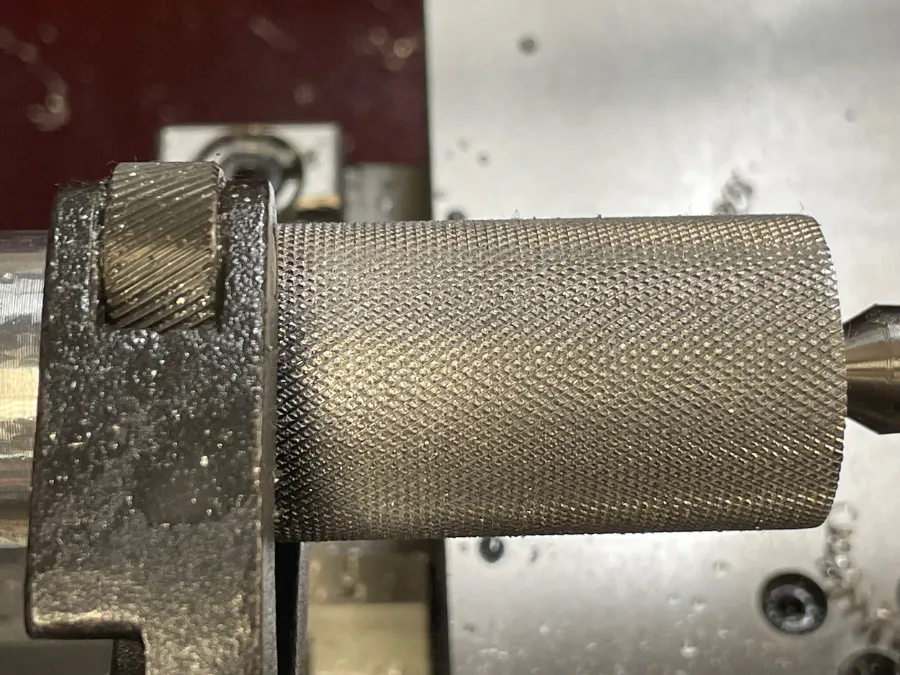

Lăn nhám trên máy tiện (Knurling) là một nguyên công gia công cơ khí đặc biệt dùng để tạo ra các hoa văn nhám, gờ hoặc đường vân có quy luật trên bề mặt ngoài của các chi tiết có hình dạng tròn xoay. Khác với các phương pháp gia công cắt gọt thông thường (như tiện, phay) tạo ra phoi, lăn nhám hoạt động dựa trên nguyên lý biến dạng dẻo (plastic deformation).

Một dụng cụ chuyên dụng gọi là con lăn nhám (knurling tool) với các răng/hoa văn được ép mạnh vào bề mặt chi tiết đang quay. Áp lực này làm cho vật liệu bị nén và đẩy lên tạo thành các đường gờ, rãnh tương ứng với hoa văn trên con lăn mà không cắt bỏ vật liệu.

*Lăn nhám thường được thực hiện trên các vật liệu có độ dẻo tốt như: thép hợp kim thấp, nhôm, đồng, hoặc một số loại nhựa.

Mục đích chính của lăn nhám:

– Tăng ma sát và khả năng cầm nắm:

+ Các hoa văn nhám giúp tăng độ bám, chống trượt khi cầm nắm chi tiết bằng tay.

+ Ví dụ: tay nắm, núm vặn, cán dụng cụ, đầu bulong đặc biệt.

– Tăng tính thẩm mỹ, mang lại vẻ ngoài chuyên nghiệp và hoàn thiện hơn cho chi tiết.

– Tăng nhẹ đường kính:

+ Trong một số trường hợp, quá trình ép vật liệu có thể làm tăng nhẹ đường kính ngoài của chi tiết.

+ Tuy nhiên đây không phải là mục đích chính cho các yêu cầu dung sai chặt chẽ.

>>> Xem thêm máy tiện CNC hiện đại:

- Máy Tiện Đứng CNC VT320 – VT400 – VT600

- Máy Tiện Phay CNC TMC40V, TMC400Y

- Máy Tiện Ngang CNC Cỡ Lớn ATB300E, ATB500, ATB600E

- Máy Tiện Mini CNC SUPER SP28

Nguyên lý hoạt động của lăn nhám

Nguyên lý cốt lõi của lăn nhám là biến dạng dẻo (Plastic Deformation). Khi con lăn nhám được ép vào bề mặt phôi đang quay dưới một áp lực lớn, vật liệu tại vị trí tiếp xúc sẽ bị nén và biến dạng vượt quá giới hạn đàn hồi của nó.

Thay vì bị cắt đứt, vật liệu bị đẩy ra 2 bên, nổi lên thành các đường gờ và rãnh tương ứng với hình dạng của con lăn. Quá trình này không tạo ra phoi đáng kể, chỉ có thể có một lượng rất nhỏ các hạt vụn cực mịn do ma sát hoặc mài mòn bề mặt.

Chuyển động khi lăn nhám trên máy tiện:

– Chuyển động cắt chính: Do phôi quay tròn trên trục chính của máy tiện.

– Chuyển động chạy dao:

+ Con lăn nhám được tiến dao hướng tâm (theo trục X), ép sâu vào phôi cho đến khi hoa văn bắt đầu hình thành rõ ràng.

+ Sau đó, nó được tiến dao dọc trục (theo trục Z) để tạo hoa văn trên toàn bộ chiều dài mong muốn của chi tiết.

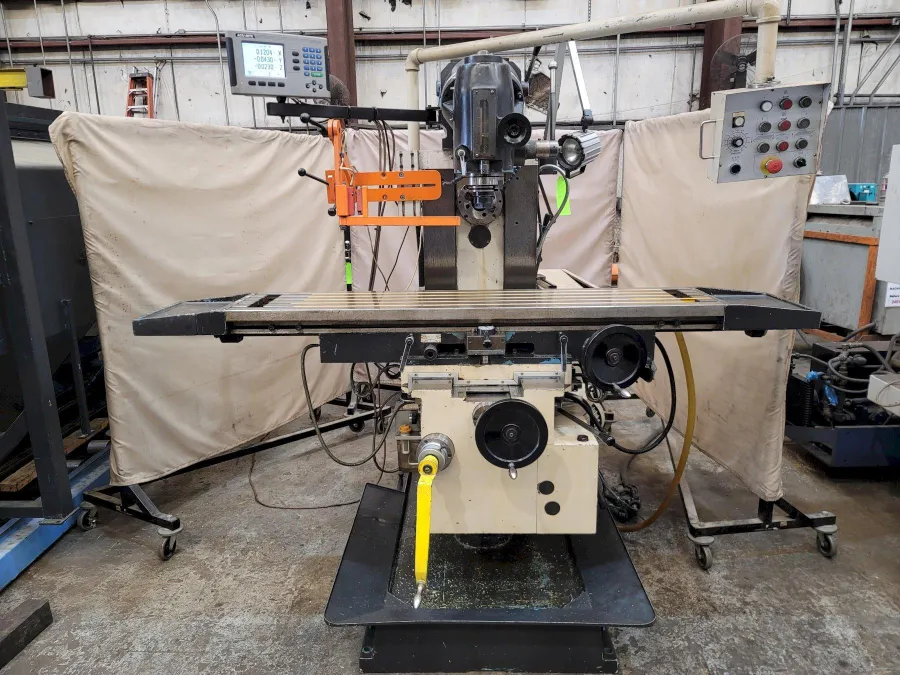

Do tính chất ép vật liệu, lực tác dụng hướng tâm lên trục chính và ụ động là rất lớn. Do đó, máy tiện cần phải có độ cứng vững cao để chống lại biến dạng và rung động.

Dụng cụ lăn nhám (Knurling Tool)

Dụng cụ lăn nhám là một dụng cụ chuyên dụng được sử dụng trên máy tiện để tạo ra các hoa văn nhám hoặc đường gờ trên bề mặt ngoài của chi tiết tròn xoay. Thay vì cắt bỏ vật liệu, dụng cụ này sử dụng áp lực để biến dạng dẻo bề mặt phôi, tạo nên các đường vân nổi.

Cấu tạo của con lăn nhám

Một dụng cụ lăn nhám hoàn chỉnh thường bao gồm các bộ phận sau:

1/ Cán dao (Shank / Tool Holder): Phần được kẹp vào đài dao (tool post) của máy tiện.

– Cán dao có thể có nhiều hình dạng và kích thước khác nhau để phù hợp với từng loại đài dao và máy tiện.

2/ Tay giữ con lăn (Holder / Arm): Là bộ phận mà các con lăn nhám được gắn vào.

Có nhiều loại tay giữ:

– Loại một con lăn (Single-wheel holder)

– Loại 2 con lăn (Two-wheel holder / Straddle holder):

+ Hai con lăn thường được đặt đối xứng hoặc chéo nhau để tạo ra các hoa văn phức tạp hơn.

+ Ví dụ: hình kim cương.

– Loại 3 con lăn (Three-wheel holder):

+ Dùng cho các chi tiết đường kính nhỏ hoặc dài.

+ Giúp phân bổ lực ép đều hơn và giảm nguy cơ phôi bị biến dạng.

– Loại tự định tâm (Self-centering knurling tool):

+ Một số dụng cụ hiện đại có cơ chế tự động điều chỉnh.

+ Đảm bảo con lăn luôn ăn khớp chính xác với tâm phôi, tăng độ chính xác của hoa văn.

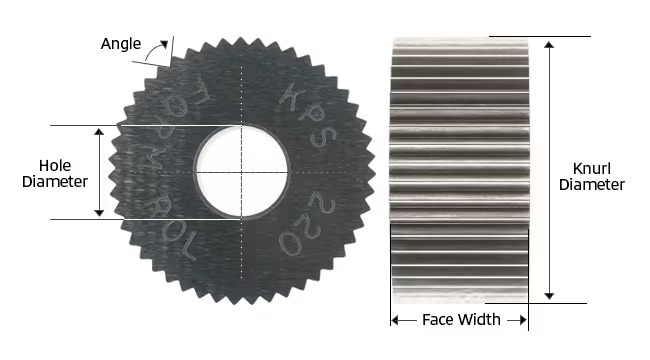

3/ Con lăn nhám (Knurl Wheel / Knurling Wheel): Đây là phần chính trực tiếp tạo ra hoa văn trên bề mặt phôi.

– Con lăn là những bánh xe nhỏ, tròn, làm từ thép hợp kim tôi cứng để chống mài mòn và biến dạng dưới áp lực cao.

– Bề mặt của con lăn được gia công các răng hoặc hoa văn cụ thể.

Các loại bánh lăn nhám

Hoa văn trên bề mặt phôi sẽ phụ thuộc vào hình dạng của các con lăn nhám được sử dụng:

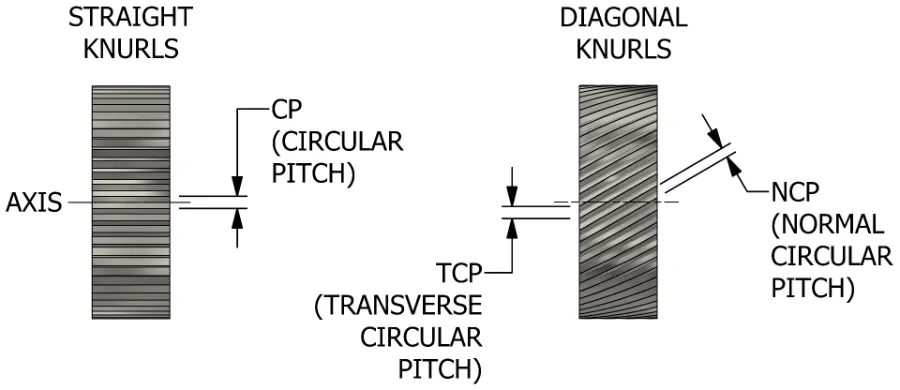

1/ Dao lăn thẳng (Straight Knurls): Tạo ra các đường nhám song song với trục của phôi.

– Thường sử dụng một hoặc hai con lăn có răng thẳng.

– Thích hợp cho các bề mặt cần chống trượt theo hướng ngang.

2/ Dao lăn chéo (Diagonal Knurls): Tạo ra các đường nhám nghiêng một góc so với trục của phôi (thường là 30 độ hoặc 45 độ).

– Con lăn có răng nghiêng.

– Có loại chéo trái (Left-Hand Diagonal Knurls) và chéo phải (Right-Hand Diagonal Knurls).

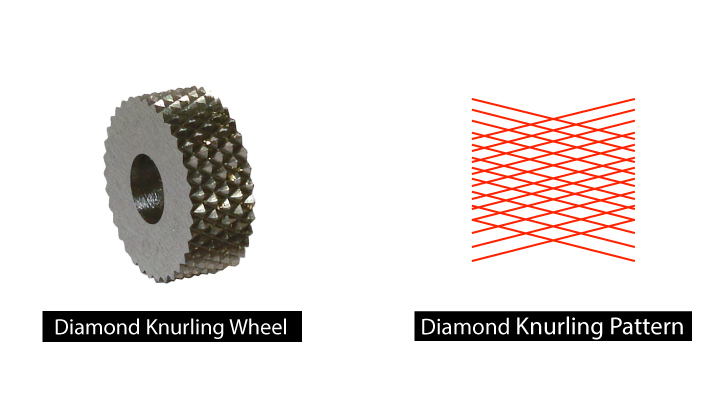

3/ Bánh lăn hình kim cương (Diamond Knurls / Cross Knurls): Đây là loại hoa văn phổ biến nhất và được sử dụng rộng rãi.

– Được tạo ra bằng cách sử dụng hai con lăn chéo ngược chiều nhau trong cùng một tay giữ.

– Khi ép vào phôi, chúng tạo thành hoa văn hình quả trám hoặc hình kim cương.

– Loại này mang lại khả năng chống trượt tốt nhất theo nhiều hướng.

4/ Bánh lăn định hình đặc biệt (Form Knurls / Special Knurls):

– Dùng để tạo ra các hoa văn phức tạp, cong hoặc các biên dạng tùy chỉnh theo yêu cầu thẩm mỹ hoặc chức năng đặc biệt.

Thông số của con lăn nhám

– Bước nhám (Pitch / TPI – Teeth Per Inch): Đây là số lượng răng (đường nhám) trên mỗi đơn vị chiều dài (thường là inch hoặc milimet).

+ Bước nhám quyết định độ thô hay mịn của hoa văn.

+ Bước nhám nhỏ (mịn) cho hoa văn tinh tế hơn.

+ Bước nhám lớn (thô) cho độ bám tốt hơn nhưng ít thẩm mỹ hơn.

– Đường kính con lăn (Knurl Diameter): Kích thước vật lý của con lăn.

– Chiều rộng con lăn (Knurl Width): Chiều rộng của bề mặt lăn.

– Góc răng (Tooth Angle): Góc của các răng trên con lăn, ảnh hưởng đến độ sâu và hình dạng của hoa văn.

Việc lựa chọn đúng loại dụng cụ lăn nhám và con lăn phù hợp với vật liệu, đường kính phôi và mục đích sử dụng là rất quan trọng để đạt được hoa văn nhám chất lượng cao.

Yếu tố ảnh hưởng đến quá trình lăn nhám

Để đạt được kết quả lăn nhám trên máy tiện tốt nhất, cần cân nhắc và điều chỉnh các yếu tố sau:

1/ Vật liệu gia công:

– Chỉ hiệu quả trên các vật liệu có độ dẻo cao, dễ biến dạng như: thép hợp kim thấp, nhôm, đồng thau, đồng đỏ, một số loại nhựa.

+ Vật liệu quá cứng hoặc giòn sẽ khó lăn nhám, hỏng con lăn, gây biến dạng không mong muốn.

2/ Tốc độ quay của phôi (Spindle Speed):

– Nên chọn tốc độ quay thấp đến trung bình.

+ Tốc độ quá cao có thể làm con lăn trượt trên bề mặt phôi, làm mòn con lăn nhanh chóng, hoặc tạo ra hoa văn không đều.

3/ Tốc độ chạy dao dọc (Feed Rate – Z-axis):

– Cần chọn tốc độ chạy dao thấp.

+ Điều này giúp các con lăn có đủ thời gian để ép và định hình vật liệu một cách ổn định, tạo ra hoa văn rõ ràng và sắc nét.

+ Tốc độ chạy dao quá nhanh sẽ làm hoa văn bị mờ, không rõ nét hoặc bị gãy.

4/ Lực ép hướng tâm (Infeed Force – X-axis): Đây là yếu tố quyết định sự hình thành của hoa văn.

– Cần áp dụng lực ép đủ lớn để vật liệu biến dạng dẻo, nhưng không quá lớn để tránh làm cong phôi, hỏng ổ trục chính hoặc gãy con lăn.

– Thường bắt đầu với lực ép từ từ cho đến khi hoa văn bắt đầu hình thành rõ nét.

5/ Độ cứng vững của máy và đồ gá:

– Máy tiện cần phải có độ cứng vững cao ở trục chính, mâm cặp và ụ động để chống lại biến dạng.

– Phôi cần được gá kẹp thật chắc chắn.

– Đối với các phôi dài hoặc có đường kính nhỏ, việc sử dụng ụ động để chống đỡ hoặc ổn định tâm (steady rest) là cực kỳ quan trọng để ngăn ngừa cong vênh.

6/ Dung dịch làm mát:

– Nó giúp giảm nhiệt độ phát sinh do ma sát giữa con lăn và phôi, bôi trơn bề mặt tiếp xúc.

– Giúp quá trình biến dạng dẻo diễn ra thuận lợi hơn tạo ra hoa văn sắc nét và kéo dài tuổi thọ của con lăn.

Các bước lăn nhám trên máy tiện

Để thực hiện lăn nhám trên máy tiện, bạn cần tuân thủ một quy trình gồm các bước cụ thể nhằm đảm bảo an toàn, chất lượng hoa văn và hiệu quả gia công.

Bước 1: Chuẩn bị phôi

– Đảm bảo bề mặt của phôi cần lăn nhám được gia công sạch sẽ, không có vết xước hoặc gờ.

– Đường kính phôi nên được tiện chính xác theo yêu cầu.

– Nên vát mép nhẹ ở 2 đầu của vùng cần lăn nhám để con lăn ăn khớp dễ dàng hơn, tạo ra các đường nhám sắc nét, tránh tạo ba via ở mép.

Bước 2: Lắp đặt dụng cụ lăn nhám

– Chọn loại con lăn: thẳng, chéo, kim cương và bước nhám phù hợp.

– Chọn cán dao lăn nhám phù hợp với số lượng con lăn và loại máy tiện.

– Lắp các con lăn nhám vào cán dao một cách chắc chắn, đảm bảo chúng có thể quay tự do.

– Kẹp chặt dụng cụ lăn nhám vào đài dao của máy tiện.

– Điều chỉnh chiều cao của dụng cụ sao cho tâm của con lăn nhám trùng với tâm của phôi.

+ Đây là bước cực kỳ quan trọng để đảm bảo hoa văn đều và đẹp.

+ Nếu tâm không đúng, hoa văn có thể bị lệch hoặc không rõ nét.

Bước 3: Thiết lập máy tiện

– Kẹp chặt chi tiết vào mâm cặp.

– Chọn tốc độ quay trục chính.

+ Tốc độ quay thường thấp hơn so với tiện thông thường.

+ Tốc độ quá cao có thể làm con lăn trượt hoặc gây biến dạng không mong muốn.

+ Bắt đầu với tốc độ thấp và tăng dần nếu cần.

– Chọn bước tiến dao: Bước tiến dao cũng cần được chọn cẩn thận.

+ Bước tiến quá lớn có thể làm hỏng hoa văn hoặc gây quá tải cho con lăn.

+ Bước tiến nhỏ sẽ tạo ra hoa văn sắc nét hơn.

+ Thường dùng bước tiến tự động của máy tiện.

Bước 4: Thực hiện lăn nhám trên máy tiện

– Khởi động trục chính cho phôi quay.

– Tiến dao hướng tâm (trục X) từ từ để con lăn ép vào bề mặt phôi.

+ Quan sát cho đến khi hoa văn bắt đầu hình thành rõ ràng trên toàn bộ chu vi.

– Bật chuyển động chạy dao dọc (trục Z) để con lăn di chuyển dọc theo chiều dài mong muốn của chi tiết.

– Trong một số trường hợp nhám thô hoặc vật liệu cứng hơn, có thể cần chạy dao qua lại 2 – 3 lần để đảm bảo hoa văn sắc nét và đầy đủ.

– Sau khi hoàn tất chiều dài, tắt chuyển động chạy dao dọc, sau đó lùi dao hướng tâm (trục X) ra khỏi phôi.

Bước 5: Kiểm tra và hoàn thiện

– Kiểm tra hoa văn, đảm bảo các đường nhám đều, rõ nét và không bị đứt đoạn.

– Kiểm tra đường kính (nếu cần).

– Lau sạch dầu mỡ và phoi còn sót lại trên chi tiết.

Vấn đề thường gặp khi lăn nhám

Mặc dù là nguyên công không cắt gọt, lăn nhám trên máy tiện vẫn có thể gặp phải một số vấn đề:

1/ Hoa văn không rõ nét/Không đều:

– Nguyên nhân:

+ Lực ép không đủ.

+ Tốc độ quay quá cao hoặc quá thấp.

+ Tốc độ chạy dao quá nhanh.

+ Con lăn không vuông góc với phôi hoặc tâm không thẳng hàng.

+ Vật liệu quá cứng hoặc giòn.

– Khắc phục: Tăng lực ép từ từ; điều chỉnh tốc độ quay và chạy dao; căn chỉnh lại dụng cụ; kiểm tra loại vật liệu.

2/ Phôi bị cong/Biến dạng:

– Nguyên nhân:

+ Lực ép quá lớn.

+ Phôi quá dài hoặc đường kính quá nhỏ mà không có chống tâm/đỡ.

+ Độ cứng vững của máy kém.

– Khắc phục: Giảm lực ép; sử dụng ụ động hoặc ổn định tâm; kiểm tra độ cứng vững của máy.

3/ Hỏng con lăn/Bề mặt con lăn bị mòn nhanh:

– Nguyên nhân:

+ Lực ép quá lớn.

+ Vật liệu phôi quá cứng hoặc con lăn không phù hợp.

+ Thiếu dung dịch làm mát; tốc độ quay quá cao.

– Khắc phục: Giảm lực ép; chọn con lăn vật liệu phù hợp; sử dụng đủ dung dịch làm mát; điều chỉnh chế độ cắt.

4/ Bề mặt nhám bị xù xì/có gờ thừa:

– Nguyên nhân:

+ Vật liệu phôi quá mềm hoặc có xu hướng dính bám.

+ Chế độ cắt chưa tối ưu (đặc biệt là tốc độ chạy dao).

– Khắc phục: Giảm tốc độ chạy dao; sử dụng dung dịch làm mát hiệu quả; thử điều chỉnh tốc độ quay.

Lăn nhám trên máy tiện là một nguyên công gia công giúp tăng cường độ bám, nâng cao tính thẩm mỹ cho chi tiết tròn xoay. Từ các núm vặn đơn giản đến các chi tiết máy đòi hỏi độ bám cao, lăn nhám vẫn là một kỹ thuật không thể thiếu, minh chứng cho sự đa dạng và linh hoạt của máy tiện trong ngành gia công cơ khí.

Hãy liên hệ ngay tới VNTECH để được tư vấn chi tiết về giải pháp cấp phôi tự động cho máy tiện CNC hiện đại.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn