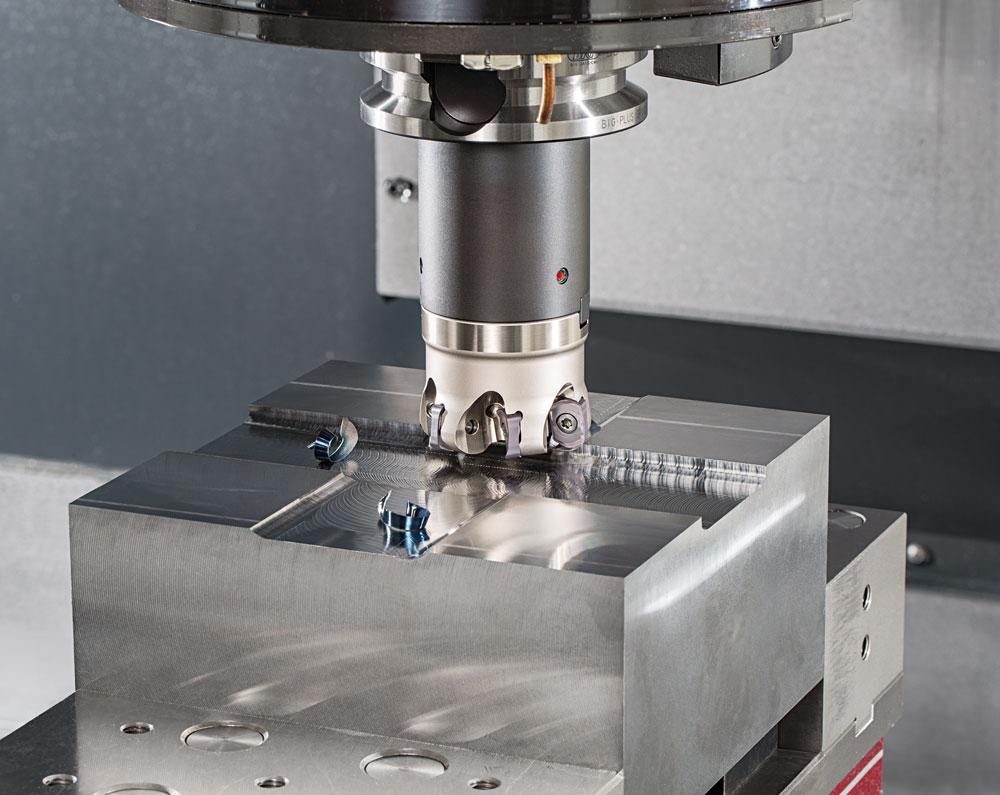

Trong ngành gia công cơ khí chính xác, dao tiện CNC là yếu tố then chốt, quyết định trực tiếp đến chất lượng bề mặt, độ chính xác kích thước và hiệu suất sản xuất. Đây không chỉ là những dụng cụ cắt gọt thông thường mà là các công cụ được thiết kế chuyên biệt, với vô vàn hình dạng, kích thước và vật liệu khác nhau.

Trong bài viết này, VNTECH sẽ giúp các bạn hiểu rõ và lựa chọn đúng các loại dao tiện CNC cho từng nguyên công và vật liệu gia công.

Nội dung bài viết

- 1 Dao tiện CNC là gì?

- 2 Cấu tạo của dao tiện CNC

- 3 Các loại dao tiện CNC thông dụng

- 3.1 Dao tiện ngoài (External Turning Tools)

- 3.2 Dao tiện trong (Internal Turning Tools)

- 3.3 Dao cắt đứt và tiện rãnh (Parting/Grooving Tools)

- 3.4 Dao tiện ren (Threading Tools)

- 3.5 Dao tiện định hình (Form Turning Tools)

- 3.6 Dao tiện phá vỡ phoi (Chip Breaking Tools)

- 3.7 Dao tiện đa năng (Multi-functional Tools)

- 4 Cách chọn dao tiện CNC phù hợp

- 5 Bảo quản và bảo dưỡng dao tiện CNC

Dao tiện CNC là gì?

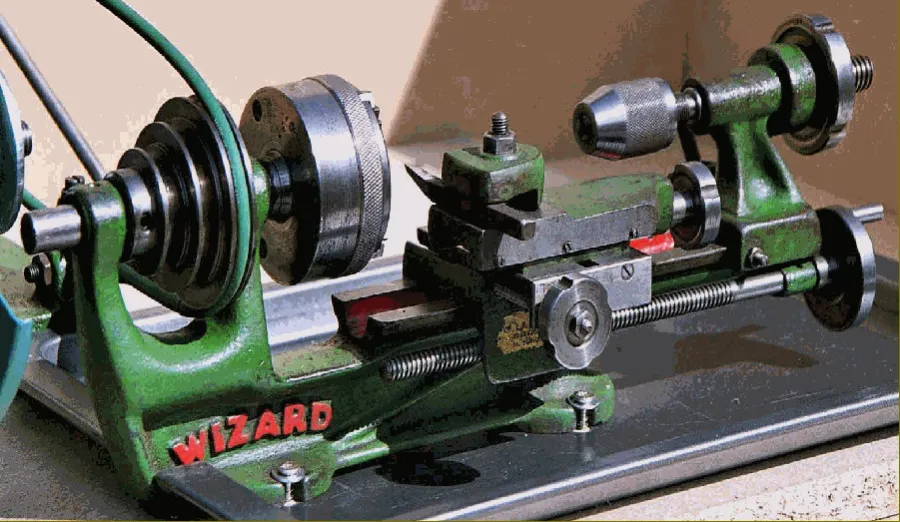

Dao tiện CNC là dụng cụ cắt gọt được sử dụng trên máy tiện CNC để bóc tách lớp vật liệu thừa từ phôi tạo nên hình dáng cuối cùng của chi tiết. Khác với dao tiện truyền thống (dao liền khối), dao tiện CNC chủ yếu sử dụng các mảnh cắt có thể thay thế được, gắn trên một cán dao chuyên dụng.

Việc lựa chọn và sử dụng các loại dao tiện CNC phù hợp sẽ ảnh hưởng trực tiếp đến hiệu quả sản xuất. Một lựa chọn dao đúng đắn sẽ giúp tối ưu hóa tốc độ cắt, tuổi thọ dụng cụ, nâng cao năng suất và chất lượng sản phẩm.

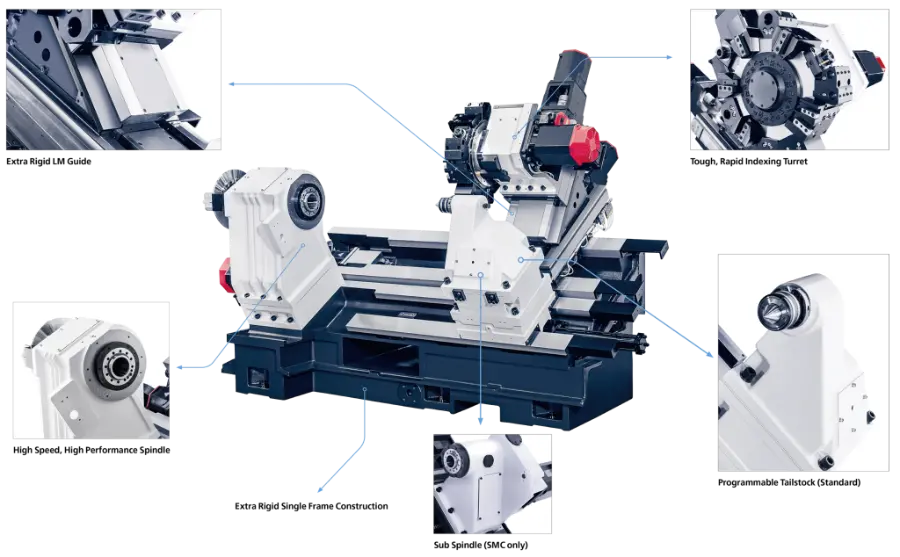

>>> Xem thêm máy tiện CNC:

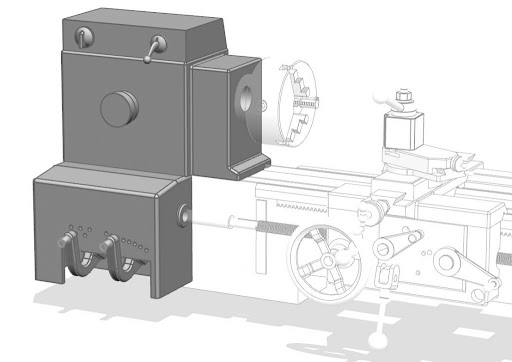

- Máy Tiện Đứng CNC VT320 – VT400 – VT600

- Máy Tiện Phay CNC TMC40V, TMC400Y

- Máy Tiện Ngang CNC Cỡ Lớn ATB300E, ATB500, ATB600E

- Máy Phay Tiện CNC SL450-MT, SL580-MT

Cấu tạo của dao tiện CNC

Dao tiện CNC thường gồm 2 phần chính: mảnh cắt và cán dao:

1. Mảnh cắt (Insert/Chíp tiện): Đây là yếu tố quyết định khả năng cắt gọt của mảnh.

– Vật liệu: Hợp kim cứng (Carbide), cermet, gốm (ceramic), CBN (Cubic Boron Nitride) và PCD (Polycrystalline Diamond),…

– Hình dạng: Có rất nhiều hình dạng như: tam giác (T), vuông (S), kim cương (D, C, V), tròn (R), bát giác (O),…

– Góc cắt (Rake Angle) và Góc thoát (Clearance Angle): Các góc này được thiết kế để đảm bảo quá trình cắt hiệu quả, thoát phoi tốt và tránh dao bị cọ xát vào bề mặt đã gia công.

– Bán kính mũi dao (Nose Radius – R): Kích thước bán kính mũi dao ảnh hưởng trực tiếp đến độ bền của dao và độ nhẵn bề mặt sau gia công.

+ Bán kính nhỏ cho độ sắc bén cao và nhẵn hơn.

+ Bán kính lớn cho độ bền cao hơn và khả năng tiện phá thô tốt.

– Lớp phủ (Coating) để tăng cường độ cứng, khả năng chống mài mòn và chịu nhiệt độ cao trong quá trình cắt.

Ví dụ: TiN, TiCN, AlTiN hoặc được phủ bằng công nghệ CVD (Chemical Vapor Deposition), PVD (Physical Vapor Deposition).

>>> Xem thêm: Máy mạ PVD là gì?

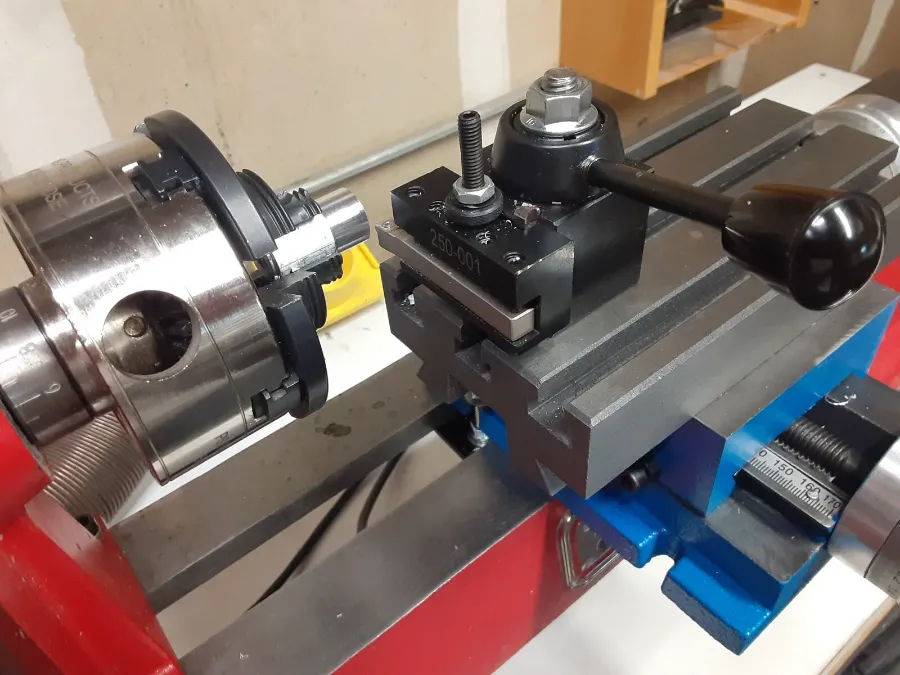

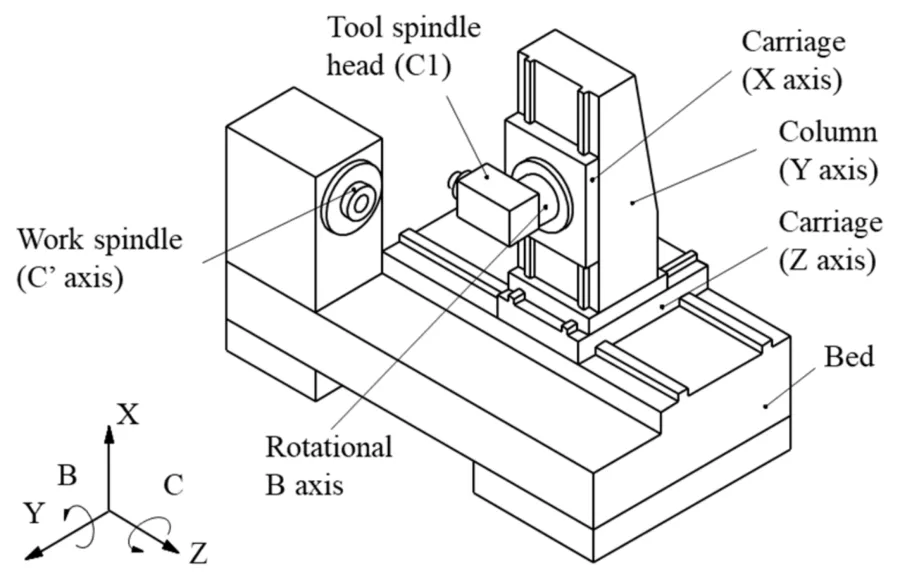

2. Cán dao (Tool Holder):

– Vật liệu: Thường làm từ thép hợp kim chất lượng cao để đảm bảo độ cứng vững và khả năng chống rung.

– Phần kẹp mảnh cắt: kẹp vít, kẹp đòn bẩy, kẹp từ trên xuống,… để giữ mảnh cắt chắc chắn và đảm bảo vị trí chính xác.

– Hình dạng cán: Được thiết kế với nhiều hình dạng (thẳng, cong) để phù hợp với hình dạng của mảnh cắt, hướng cắt.

– Kích thước cán: Phù hợp với kích thước lỗ kẹp trên ụ dao hoặc dài dao máy tiện CNC.

Các loại dao tiện CNC thông dụng

Dưới đâu là các loại dao tiện CNC phù hợp với từng nguyên công cụ thể trên máy tiện CNC:

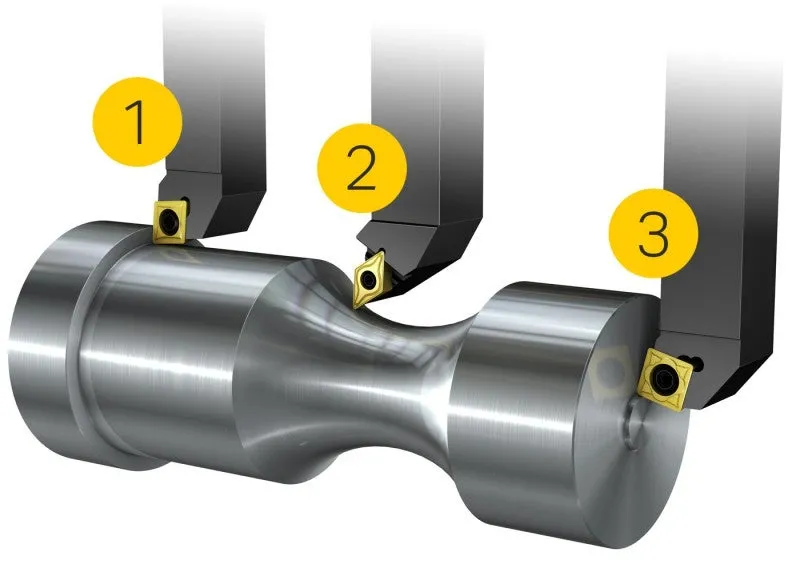

Dao tiện ngoài (External Turning Tools)

Dùng để gia công bề mặt trụ bên ngoài của chi tiết. Đây là nhóm dao phổ biến nhất với nhiều biến thể:

1/ Dao tiện phá thô (Roughing Tools): Được thiết kế để bóc tách một lượng lớn vật liệu một cách nhanh chóng.

– Chúng thường có bán kính mũi dao lớn và góc cắt khỏe để chịu được tải trọng cắt cao.

2/ Dao tiện bán tinh/tinh (Finishing Tools): Dùng để đạt độ chính xác kích thước và độ nhẵn bề mặt cao sau khi tiện phá thô.

– Những dao này thường có bán kính mũi dao nhỏ hơn và góc cắt sắc bén.

3/ Dao tiện vai (Shoulder Turning Tools): Chuyên dùng để tiện các bậc, vai chi tiết vuông góc hoặc tạo các rãnh vuông trên bề mặt ngoài.

4/ Dao tiện côn (Taper Turning Tools): Thiết kế đặc biệt để tiện các bề mặt hình nón (bề mặt côn) với độ chính xác cao.

5/ Dao tiện mặt đầu (Facing Tools): Chuyên dùng để gia công bề mặt phẳng vuông góc với trục quay của phôi (mặt đầu chi tiết).

6/ Dao tiện vát mép (Chamfering Tools): Dùng để tạo các mép vát (chamfer) trên các cạnh của chi tiết, giúp loại bỏ các cạnh sắc bén và cải thiện tính thẩm mỹ, an toàn.

Dao tiện trong (Internal Turning Tools)

Dùng để gia công các lỗ đã có sẵn trên phôi (ví dụ: lỗ khoan mồi).

– Các dao này có cán dài hơn và mảnh cắt nhỏ hơn so với dao tiện ngoài để có thể vào sâu bên trong lỗ.

– Tương tự dao tiện ngoài, dao tiện trong cũng có loại chuyên phá thô và loại chuyên tiện tinh lỗ.

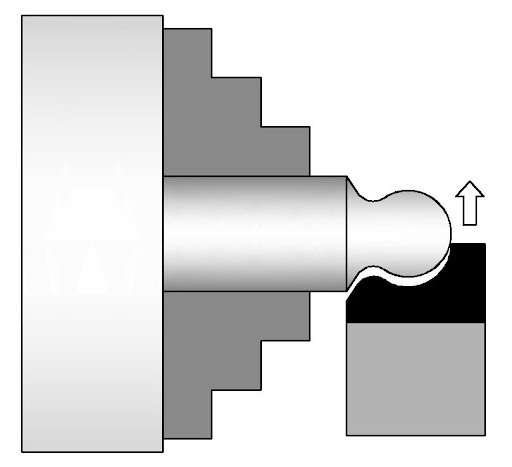

Dao cắt đứt và tiện rãnh (Parting/Grooving Tools)

Nhóm dao này chuyên dùng để tạo rãnh và cắt đứt phôi:

1/ Dao cắt đứt (Parting Tools): Có mảnh cắt hẹp và dài, dùng để cắt rời chi tiết khỏi phôi ban đầu hoặc cắt các rãnh sâu, xuyên suốt chi tiết.

2/ Dao tiện rãnh (Grooving Tools): Dùng để tạo các rãnh có hình dạng (như tròn, vuông, chữ V) và chiều rộng xác định trên bề mặt trong hoặc ngoài của chi tiết.

Dao tiện ren (Threading Tools)

Dùng để tạo các loại ren (ngoài hoặc trong) trên bề mặt chi tiết:

1/ Dao tiện ren ngoài (External Threading Tools): Để tạo ren trên bề mặt ngoài của trụ.

2/ Dao tiện ren trong (Internal Threading Tools): Để tạo ren bên trong lỗ.

– Mảnh cắt của dao tiện ren có hình dạng profile ren (ví dụ: tam giác, vuông) tương ứng với loại ren cần tiện (như ISO, UNC, NPT…).

Dao tiện định hình (Form Turning Tools)

– Loại dao này có profile lưỡi cắt đặc biệt, được thiết kế để tạo ra một hình dạng phức tạp trên chi tiết chỉ bằng một lần ăn dao duy nhất.

– Một ví dụ chuyên biệt là dao tiện knurling (Knurling Tools), dùng để tạo bề mặt nhám hoặc vân cho mục đích chống trượt hoặc trang trí.

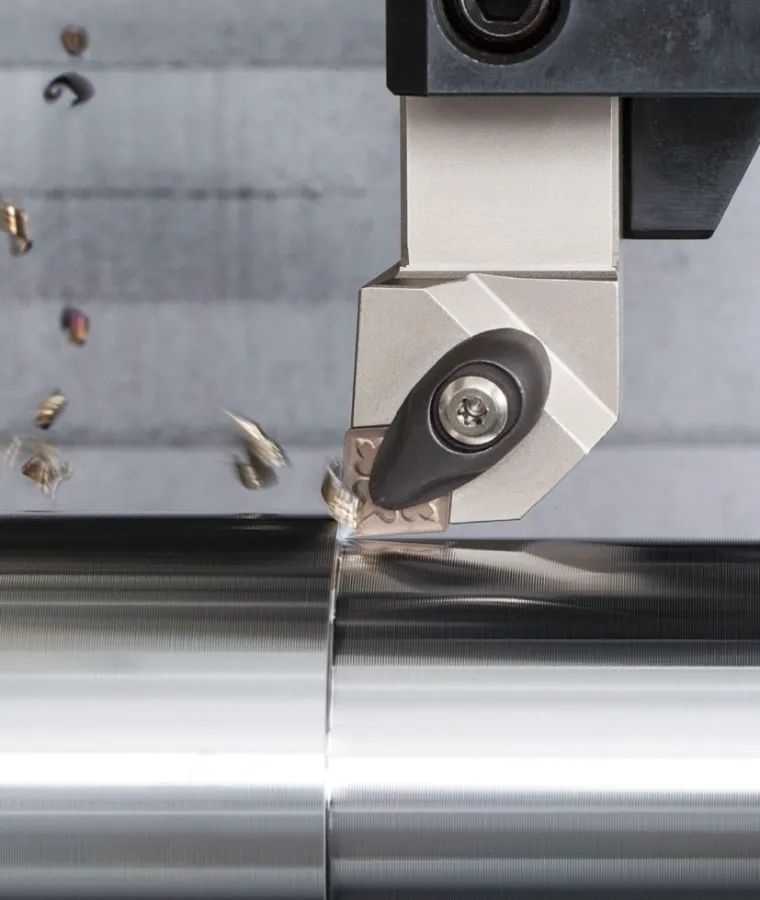

Dao tiện phá vỡ phoi (Chip Breaking Tools)

Đây là các mảnh cắt được thiết kế đặc biệt với các rãnh thoát phoi (chip breaker geometries) hoặc hình dạng lưỡi cắt để phá vỡ phoi thành các mảnh nhỏ và dễ quản lý hơn.

– Điều này đặc biệt quan trọng khi gia công vật liệu dẻo tạo phoi dây dài.

– Giúp tăng cường an toàn và tự động hóa quy trình.

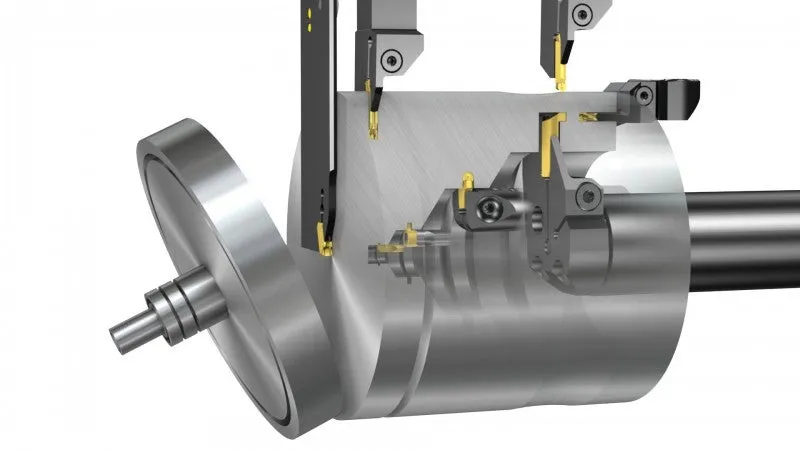

Dao tiện đa năng (Multi-functional Tools)

Các dao này được thiết kế để thực hiện nhiều nguyên công khác nhau trong một lần thiết lập mà không cần thay dao.

– Ví dụ, một mảnh cắt có thể vừa tiện phá thô, vừa tiện tinh và tiện vai, hoặc thực hiện đồng thời tiện và vát mép.

– Điều này giúp tối ưu hóa thời gian chu kỳ và giảm số lượng dụng cụ cần thiết.

Việc lựa chọn đúng các loại dao tiện CNC đòi hỏi sự cân nhắc tổng hợp giữa vật liệu phôi, nguyên công gia công, yêu cầu về chất lượng bề mặt và các điều kiện gia công cụ thể.

Cách chọn dao tiện CNC phù hợp

Việc lựa chọn dao tiện CNC phù hợp là một trong những quyết định quan trọng nhất, ảnh hưởng trực tiếp đến chất lượng bề mặt chi tiết, độ chính xác kích thước, tuổi thọ dụng cụ và năng suất gia công. Dưới đây là các yếu tố chính bạn cần cân nhắc khi chọn dao tiện CNC:

Chọn dao theo vật liệu phôi

Đây là yếu tố quan trọng hàng đầu, quyết định loại vật liệu mảnh cắt (insert material) và lớp phủ phù hợp:

– Phôi Thép: Phổ biến nhất.

+ Cần mảnh cắt hợp kim cứng (carbide) với lớp phủ CVD hoặc PVD chuyên dụng.

+ Đối với thép tôi cứng, cần dùng CBN.

– Phôi Gang: Thường dùng mảnh hợp kim cứng với lớp phủ phù hợp cho gang.

+ Gốm cũng là lựa chọn tốt cho gia công tốc độ cao trên gang.

– Phôi Inox (Thép không gỉ): Vật liệu khó gia công do tạo phoi dây và cứng hóa bề mặt.

+ Cần mảnh hợp kim cứng có thiết kế rãnh thoát phoi đặc biệt và lớp phủ chuyên cho inox (ví dụ: AlTiN).

– Phôi Nhôm, Đồng và Hợp kim màu: Vật liệu mềm.

+ Thường dùng mảnh cắt PCD (kim cương tổng hợp) hoặc hợp kim cứng không phủ, sắc bén, có rãnh thoát phoi rộng để tránh dính phoi.

– Phôi hợp kim chịu nhiệt (Superalloys): Rất khó gia công.

+ Có thể dùng gốm hoặc CBN, hợp kim cứng chuyên biệt với các thông số cắt đặc biệt.

Chọn dạo theo nguyên công gia công

Loại hình gia công sẽ quyết định hình dạng, kích thước và góc cắt của dao tiện:

– Tiện phá thô (Roughing): Mục tiêu là loại bỏ vật liệu nhanh chóng.

+ Chọn mảnh cắt có bán kính mũi dao lớn (0.8mm trở lên).

+ Góc mũi dao khỏe (ví dụ hình vuông S, hình kim cương C)

+ Góc cắt âm để tăng độ bền và thiết kế rãnh thoát phoi lớn để quản lý phoi khối lượng lớn.

– Tiện bán tinh (Semi-finishing): Tạo ra bề mặt gần đạt yêu cầu cuối cùng.

+ Chọn bán kính mũi dao trung bình (0.4-0.8mm).

+ Hình dạng dao cân bằng giữa độ bền và độ sắc bén.

– Tiện tinh (Finishing): Tạo ra bề mặt có độ chính xác cao và độ nhẵn bề mặt tốt.

+ Chọn mảnh cắt có bán kính mũi dao nhỏ (dưới 0.4mm).

+ Góc cắt sắc bén và thiết kế rãnh thoát phoi tối ưu cho phoi nhỏ, liên tục.

– Tiện rãnh và cắt đứt (Grooving and Parting): Cần dao có hình dạng mảnh cắt hẹp và dài, phù hợp với chiều rộng và chiều sâu của rãnh/cắt đứt.

– Tiện ren (Threading): Dao phải có profile lưỡi cắt chính xác theo tiêu chuẩn ren cần tiện (ví dụ: 60 độ cho ren hệ mét).

– Tiện trong (Boring): Chọn cán dao dài và mảnh cắt nhỏ hơn để phù hợp với đường kính lỗ và chiều sâu cần gia công.

Chọn dao theo điều kiện gia công

Môi trường và cách máy hoạt động cũng ảnh hưởng đến lựa chọn dao:

– Độ cứng vững của máy và đồ gá: Máy cứng vững cho phép sử dụng dao lớn hơn, bán kính mũi dao lớn hơn và thông số cắt mạnh hơn.

+ Nếu máy hoặc đồ gá không đủ cứng vững, cần chọn dao nhỏ hơn, bán kính mũi dao nhỏ và thông số cắt nhẹ nhàng hơn để tránh rung động.

– Tốc độ cắt, bước tiến, chiều sâu cắt: Các thông số này phải được tối ưu hóa cho từng cặp dao-phôi cụ thể.

+ Việc chọn dao đúng sẽ cho phép bạn sử dụng thông số cắt hiệu quả nhất.

– Loại phoi: Thiết kế rãnh thoát phoi trên mảnh cắt rất quan trọng để quản lý phoi hiệu quả.

+ Tránh tình trạng phoi cuốn vào chi tiết hoặc dao, gây mất an toàn và giảm chất lượng bề mặt.

– Có/không có dung dịch làm mát: Một số vật liệu dao (như gốm) có thể gia công khô ở tốc độ cao.

+ Trong khi các loại khác cần dung dịch làm mát để kéo dài tuổi thọ và cải thiện quá trình cắt.

Yêu cầu về chất lượng bề mặt và dung sai

Mức độ hoàn thiện và độ chính xác cuối cùng của chi tiết sẽ ảnh hưởng đến việc chọn dao:

– Độ nhẵn bề mặt: Được cải thiện bằng cách sử dụng mảnh cắt có bán kính mũi dao nhỏ hơn hoặc dao có thiết kế đặc biệt cho tiện tinh.

– Dung sai chặt chẽ: Đòi hỏi dao có độ chính xác cao, ít bị mài mòn trong quá trình cắt và chiến lược gia công cần nhiều bước tinh hơn.

Bảo quản và bảo dưỡng dao tiện CNC

Bảo quản và bảo dưỡng dao tiện CNC đúng cách là yếu tố quan trọng để duy trì hiệu suất cắt gọt tối ưu, kéo dài tuổi thọ dụng cụ và đảm bảo chất lượng sản phẩm gia công.

1/ Vệ sinh dụng cụ sau khi sử dụng

– Loại bỏ phoi và dung dịch làm mát để tránh gỉ sét hoặc làm giảm độ chính xác khi gá đặt lại.

– Lau khô để tránh hiện tượng ăn mòn hoặc gỉ sét, đặc biệt là đối với các mảnh hợp kim và cán dao.

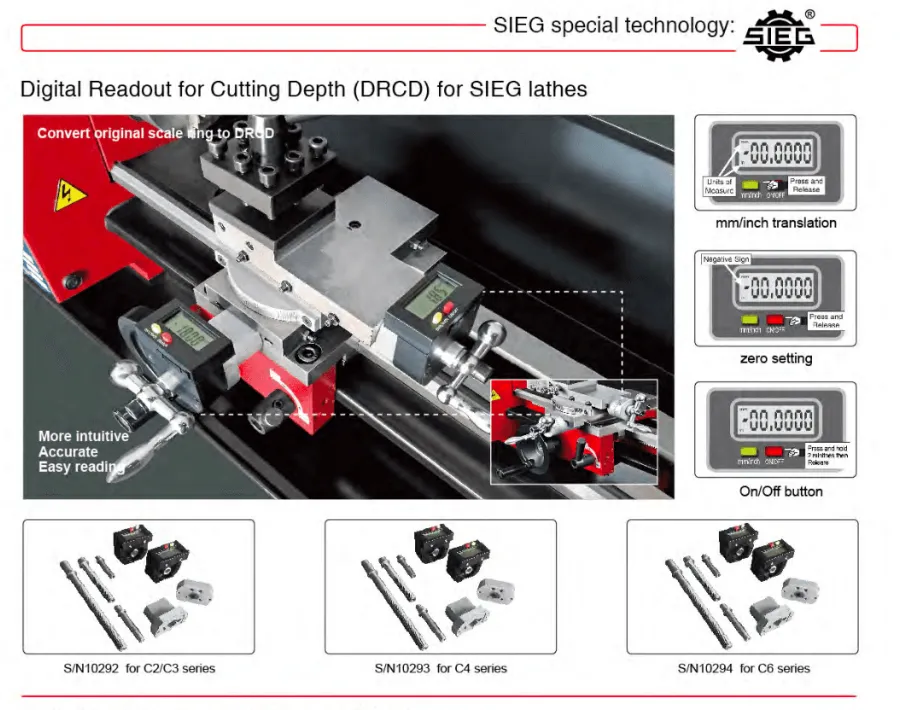

2/ Kiểm tra định kỳ và đánh giá tình trạng dao

– Kiểm tra mảnh cắt (Insert):

+ Quan sát bằng mắt thường: Tìm kiếm các dấu hiệu mòn, mẻ, nứt, hoặc biến dạng trên lưỡi cắt.

+ Sử dụng kính lúp: Đối với các mảnh cắt nhỏ hoặc để kiểm tra chi tiết hơn.

+ Dấu hiệu mòn: Mảnh cắt bị mòn ở phần mũi dao, mặt trước hoặc mặt sau có thể làm giảm chất lượng bề mặt gia công.

+ Dấu hiệu mẻ/nứt: Mảnh cắt bị mẻ hoặc nứt có thể gây ra rung động mạnh, làm hỏng chi tiết gia công và thậm chí gây nguy hiểm.

– Kiểm tra cán dao (Tool Holder):

+ Kiểm tra xem cán dao có bị biến dạng, hư hỏng ở phần kẹp mảnh cắt hoặc thân cán hay không.

3/ Lưu trữ đúng cách

– Sử dụng hộp đựng chuyên dụng để tránh va đập giữa các dao.

– Lưu trữ dao ở nơi khô ráo, thoáng mát, tránh môi trường ẩm ướt hoặc tiếp xúc với hóa chất ăn mòn.

– Sắp xếp dao theo loại, kích thước, vật liệu và dán nhãn rõ ràng để dễ dàng tìm kiếm.

4/ Thay thế mảnh cắt kịp thời

Một trong những sai lầm phổ biến là cố gắng sử dụng mảnh cắt đã mòn quá mức. Dao mòn sẽ làm:

– Giảm chất lượng bề mặt gia công.

– Tăng lực cắt, gây rung động và tiếng ồn.

– Làm nóng chi tiết và dụng cụ.

– Có thể gây hỏng phôi hoặc làm hỏng cán dao và máy.

Khi mảnh cắt có dấu hiệu mòn rõ ràng hoặc đã đạt đến tuổi thọ khuyến nghị, hãy thay thế bằng mảnh cắt mới hoặc xoay cạnh cắt (nếu là loại mảnh cắt đa cạnh).

5/ Bôi trơn và bảo dưỡng cán dao (định kỳ)

Đối với các cơ cấu kẹp phức tạp trên cán dao (nếu có), hãy thực hiện bôi trơn định kỳ theo khuyến nghị của nhà sản xuất để đảm bảo cơ cấu hoạt động trơn tru.

Tuân thủ các nguyên tắc bảo quản và bảo dưỡng này không chỉ giúp tối đa hóa hiệu suất và tuổi thọ của các loại dao tiện CNC mà còn góp phần quan trọng vào việc đảm bảo chất lượng sản phẩm và hiệu quả sản xuất tổng thể.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn