Trong thế giới gia công kim loại hiện đại, hai công nghệ cắt nhiệt nổi bật được ứng dụng rộng rãi là cắt plasma và máy cắt laser. Cả hai phương pháp này đều sử dụng nguồn năng lượng tập trung cao để loại bỏ vật liệu, nhưng lại có sự khác biệt đáng kể về chất lượng cắt, khả năng ứng dụng và chi phí liên quan.

Trong bài viết này, VNTECH sẽ so sánh cắt plasma và laser một cách chi tiết để các bạn có thể lựa chọn phương pháp cắt tối ưu nhất với nhu cầu sản xuất, vật liệu gia công, yêu cầu về chất lượng sản phẩm và các yếu tố kinh tế liên quan.

Nội dung bài viết

Cắt plasma là gì?

Cắt plasma là quá trình sử dụng một luồng khí ion hóa ở nhiệt độ cực cao để cắt kim loại dẫn điện.

1/ Nguyên lý hoạt động:

– Tạo hồ quang plasma: Một hồ quang điện được tạo ra giữa một điện cực (cathode) và vật liệu cần cắt (anode).

– Ion hóa khí: Một dòng khí (thường là khí nén, oxy, nitơ, argon hoặc hỗn hợp) được thổi qua một vòi phun hẹp gần điện cực.

+ Nhiệt độ cực cao của hồ quang điện ion hóa dòng khí này, biến nó thành plasma – một trạng thái vật chất dẫn điện.

– Tạo tia plasma: Luồng plasma nóng chảy được ép qua lỗ vòi phun với tốc độ cao tạo thành một tia plasma mạnh mẽ.

– Cắt vật liệu: Tia plasma với nhiệt độ cực cao (có thể lên đến 20.000°C) làm nóng chảy kim loại tại điểm tiếp xúc và động năng của luồng khí tốc độ cao thổi bay kim loại nóng chảy tạo thành đường cắt.

2/ Ứng dụng của cắt plasma:

Cắt plasma được ứng dụng rộng rãi trong nhiều ngành công nghiệp:

– Gia công cơ khí: Cắt các chi tiết máy, khuôn mẫu.

– Sản xuất thiết bị: Chế tạo bồn bể, đường ống, thiết bị nhà bếp.

– Quảng cáo: Cắt chữ inox, logo, biển hiệu.

– Xây dựng: Gia công cấu kiện kim loại.

– Đóng tàu: Cắt các tấm kim loại lớn.

– Sản xuất ô tô: Chế tạo các bộ phận kim loại.

– Phá dỡ: Cắt các cấu trúc kim loại cũ.

– Nghệ thuật và thủ công: Tạo ra các tác phẩm điêu khắc kim loại.

Cắt laser là gì?

Cắt laser kim loại là quy trình sản xuất sử dụng chùm tia laser có năng lượng cao để cắt, khắc hoặc đánh dấu vật liệu. Đây là một phương pháp không tiếp xúc, có nghĩa là không có sự tiếp xúc vật lý giữa dụng cụ cắt với vật liệu, mang lại nhiều ưu điểm về độ chính xác, tốc độ và tính linh hoạt.

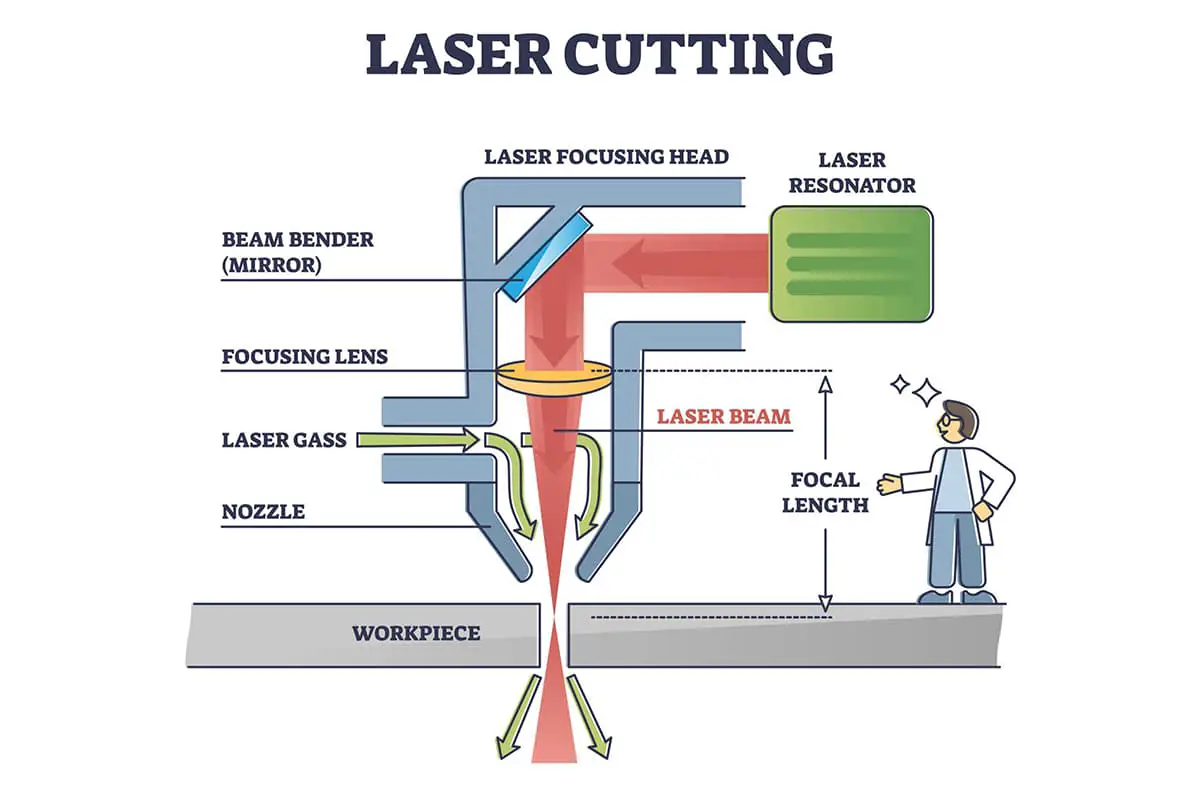

1/ Nguyên lý hoạt động:

– Tạo ra chùm tia laser: Một nguồn năng lượng (điện, ánh sáng hoặc hóa học) kích thích một môi trường laser (khí, tinh thể hoặc chất lỏng) để tạo ra các photon ánh sáng.

– Khuếch đại chùm tia: Ánh sáng này được khuếch đại bằng cách phản xạ qua các gương bên trong bộ cộng hưởng laser.

– Hội tụ chùm tia: Chùm tia laser sau đó được dẫn qua một hệ thống quang học bao gồm: gương và thấu kính để hội tụ tại một điểm rất nhỏ trên bề mặt vật liệu.

– Tương tác với vật liệu: Khi chùm tia laser hội tụ tác động lên vật liệu, năng lượng quang học được chuyển hóa thành nhiệt năng cực lớn tại điểm đó.

+ Nhiệt độ cao này làm nóng chảy, đốt cháy hoặc bay hơi vật liệu, tạo ra vết cắt.

– Khí hỗ trợ (Assist Gas): oxy, nitơ, argon, helium hoặc khí nén. Khí này có nhiều chức năng:

+ Loại bỏ vật liệu nóng chảy/bay hơi

+ Làm mát vật liệu, giảm vùng ảnh hưởng nhiệt (HAZ).

+ Bảo vệ thấu kính: Ngăn bụi và hơi từ quá trình cắt bám vào thấu kính.

+ Hỗ trợ quá trình cắt: Khí oxy phản ứng hóa học với kim loại nóng chảy, giải phóng thêm nhiệt và tăng tốc độ cắt.

– Điều khiển chuyển động: Đầu laser hoặc bàn làm việc di chuyển theo đường cắt được lập trình sẵn để tạo ra hình dạng mong muốn.

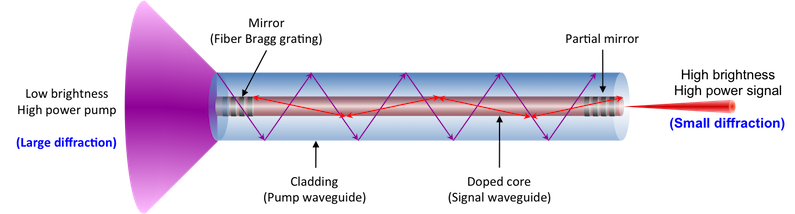

2/ Các loại laser thường sử dụng:

– Laser CO2: Sử dụng hỗn hợp khí carbon dioxide, nitơ và heli làm môi trường laser.

+ Phổ biến để cắt vật liệu phi kim loại (gỗ, acrylic, nhựa, giấy, vải) và một số kim loại mỏng.

– Laser sợi quang (Fiber Laser): Sử dụng sợi quang được pha tạp các nguyên tố đất hiếm (ví dụ: ytterbium) làm môi trường laser.

+ Hiệu quả cao trong việc cắt kim loại (thép, nhôm, đồng, inox).

– Laser Nd:YAG và Nd:YVO4: Laser trạng thái rắn sử dụng tinh thể neodymium-doped yttrium aluminum garnet (YAG) hoặc neodymium-doped yttrium orthovanadate (YVO4) làm môi trường laser.

+ Thường được sử dụng cho các ứng dụng khắc và cắt kim loại chính xác.

Cắt laser là một công nghệ cắt tiên tiến mang lại nhiều lợi ích về độ chính xác, tốc độ và tính linh hoạt. Nó được ứng dụng rộng rãi trong nhiều ngành công nghiệp để gia công đa dạng các loại vật liệu với chất lượng cao.

So sánh cắt Plasma và Laser chi tiết

VNTECH sẽ so sánh cắt plasma và laser chi tiết:

So sánh chất lượng cắt

1/ Cắt Plasma:

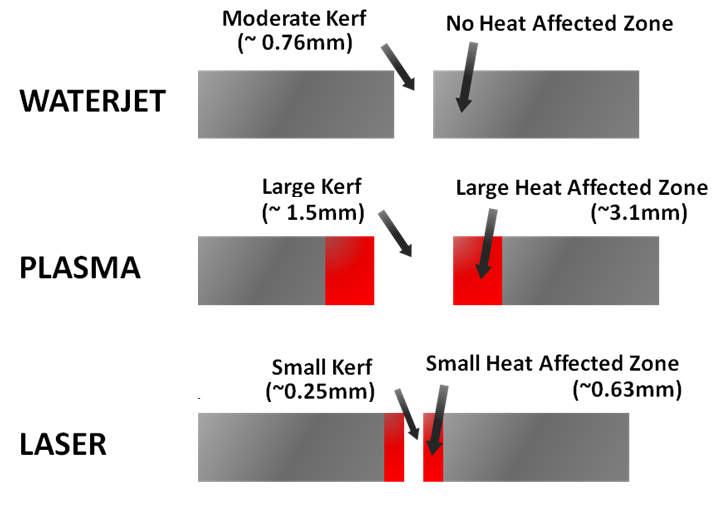

– Đường cắt plasma thường có độ chính xác thấp hơn so với laser.

– Độ rộng đường cắt (kerf) thường lớn hơn, dao động từ 2mm đến 5mm hoặc hơn.

– Bề mặt cắt có xu hướng thô ráp hơn, có thể xuất hiện xỉ (slag) và ba via (burr).

– Góc vát cạnh cắt thường lớn hơn, không vuông góc hoàn toàn, đặc biệt khi cắt vật liệu dày.

– Vùng ảnh hưởng nhiệt (HAZ) rộng, có thể dẫn đến biến dạng vật liệu.

2/ Cắt Laser:

– Cắt laser nổi tiếng với độ chính xác rất cao, thường đạt đến hàng phần trăm milimet.

– Độ rộng đường cắt (kerf) rất nhỏ (từ 0.1mm đến 0.5mm), cho phép tạo ra các chi tiết phức tạp với độ sắc nét cao.

– Bề mặt cắt thường rất sạch sẽ, mịn, hầu như không có ba via hay xỉ bám lại.

– Góc vát cạnh cắt rất nhỏ, gần như vuông góc, mang lại chất lượng sản phẩm cao và giảm thiểu nhu cầu gia công nguội sau cắt.

– Vùng ảnh hưởng nhiệt (HAZ) rất hẹp, giúp giảm thiểu biến dạng nhiệt và duy trì tính chất cơ học của vật liệu.

Kết luận: Cắt Laser vượt trội hơn hẳn plasma về độ chính xác, độ rộng đường cắt, bề mặt cắt và vùng ảnh hưởng nhiệt.

>>> Xem thêm: Thông số cắt laser fiber và những lưu ý khi cài đặt máy

So sánh về độ dày vật liệu

1/ Cắt Plasma: Cắt plasma thường hiệu quả hơn laser khi cắt các vật liệu kim loại dày.

– Các hệ thống plasma công nghiệp mạnh mẽ có thể cắt thép carbon và thép không gỉ dày đến vài chục milimet, thậm chí trên 100mm.

– Giới hạn độ dày tối đa phụ thuộc vào công suất của nguồn plasma và loại vật liệu.

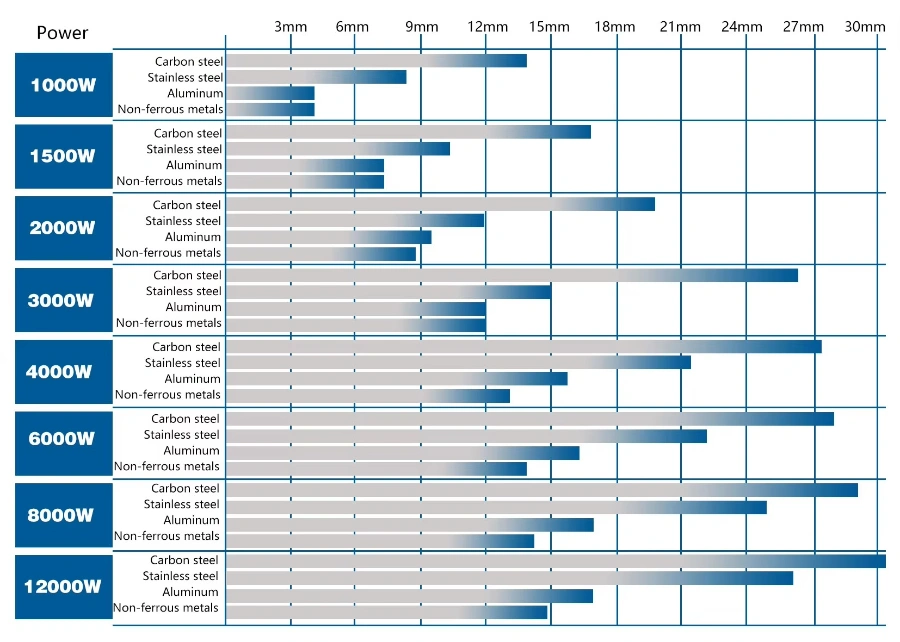

2/ Cắt Laser: Hiệu quả cắt laser tốt nhất thường đạt được trên các vật liệu mỏng và trung bình.

– Khi cắt laser thép tấm carbon, laser công suất cao có thể cắt đến khoảng 25-30mm.

– Việc cắt các kim loại có độ phản xạ cao như nhôm và đồng dày cũng gặp nhiều khó khăn hơn với laser.

>>> Xem thêm: Làm thế nào để cắt laser đồng hiệu quả?

Kết luận: Plasma có ưu thế hơn khi cắt các vật liệu kim loại dày, trong khi laser phù hợp hơn với vật liệu mỏng và trung bình, đặc biệt khi yêu cầu chất lượng cắt cao.

So sánh về tốc độ cắt

1/ Cắt Plasma: Tốc độ cắt plasma có thể nhanh hơn đối với các vật liệu dày.

2/ Cắt Laser: Laser có tốc độ cắt cực kỳ nhanh đối với các vật liệu mỏng và trung bình.

Kết luận: Plasma có thể nhanh hơn khi cắt vật liệu dày, trong khi laser vượt trội về tốc độ khi cắt vật liệu mỏng.

So sánh về vật liệu cắt

1/ Cắt Plasma: Cắt plasma rất linh hoạt và có thể cắt hầu hết các loại kim loại dẫn điện: thép carbon, thép không gỉ, nhôm, đồng, titan và nhiều hợp kim khác.

– Tuy nhiên, plasma không hiệu quả hoặc không thể cắt được các vật liệu không dẫn điện như: gỗ, nhựa hoặc composite.

2/ Cắt Laser: Laser cũng rất linh hoạt và có thể cắt hầu hết kim loại.

– Laser sợi quang đặc biệt hiệu quả với các kim loại phản xạ như: nhôm và đồng.

– Một ưu điểm lớn của laser là khả năng cắt nhiều loại vật liệu phi kim loại như: gỗ, acrylic, nhựa, vải, giấy, composite và gốm sứ.

Kết luận: Cắt Laser có tính linh hoạt cao hơn về loại vật liệu có thể cắt, đặc biệt là khả năng xử lý cả kim loại và phi kim loại.

Chi phí đầu tư và vận hành

1/ Cắt Plasma: Chi phí đầu tư ban đầu thấp hơn hệ thống cắt laser. Tuy nhiên, chi phí vận hành của plasma cao hơn do tiêu thụ nhiều điện năng hơn chi phí thay thế các phụ tùng tiêu hao như: điện cực và vòi phun thường xuyên hơn.

2/ Cắt Laser: Chi phí đầu tư ban đầu cao hơn. Tuy nhiên, chi phí vận hành của laser thường thấp hơn do hiệu suất năng lượng tốt hơn, tiêu thụ ít khí hỗ trợ hơn và tuổi thọ của nguồn laser thường dài hơn.

– Chi phí bảo trì và thay thế phụ tùng tiêu hao thấp hơn trong dài hạn.

Kết luận:

– Plasma có chi phí đầu tư ban đầu thấp hơn, nhưng chi phí vận hành có thể cao hơn.

– Laser có chi phí đầu tư ban đầu cao hơn, nhưng chi phí vận hành thường thấp hơn trong dài hạn.

So sánh về bảo trì hệ thống

1/ Cắt Plasma: Hệ thống cắt plasma thường yêu cầu bảo trì thường xuyên hơn.

– Điện cực và vòi phun là các bộ phận tiêu hao cần được kiểm tra và thay thế định kỳ để đảm bảo chất lượng cắt ổn định.

– Hệ thống khí plasma cũng cần được kiểm tra và bảo dưỡng để tránh rò rỉ và đảm bảo lưu lượng khí ổn định.

2/ Cắt Laser: Hệ thống cắt laser thường yêu cầu bảo trì ít hơn so với plasma.

– Tuổi thọ của nguồn laser (đặc biệt là laser sợi quang) thường rất cao, giảm thiểu chi phí thay thế lớn.

Kết luận: Hệ thống cắt Laser thường có yêu cầu bảo trì ít hơn và chi phí bảo trì thấp hơn trong dài hạn so với plasma.

So sánh về độ an toàn

1/ Cắt Plasma: Cắt plasma tiềm ẩn một số nguy cơ an toàn cao hơn.

– Hồ quang plasma tạo ra tia cực tím (UV) rất mạnh, có thể gây hại cho mắt và da nếu không được bảo vệ đúng cách.

– Quá trình cắt cũng tạo ra tiếng ồn lớn và khói, hơi kim loại độc hại.

Do đó, yêu cầu các biện pháp bảo vệ nghiêm ngặt như: kính bảo hộ đặc biệt có bộ lọc UV, hệ thống hút khói hiệu quả và bảo vệ thính giác cho người vận hành.

2/ Cắt Laser: Cắt laser cũng có những nguy cơ an toàn riêng.

– Chùm tia laser có cường độ cao có thể gây tổn thương nghiêm trọng cho mắt và da nếu tiếp xúc trực tiếp hoặc gián tiếp (do phản xạ).

– Quá trình cắt cũng tạo ra khói và hơi độc hại từ vật liệu bị đốt cháy hoặc bay hơi.

Do đó, cần có các biện pháp bảo vệ tương tự như: vỏ bọc kín cho khu vực cắt, hệ thống hút khói hiệu quả và kính bảo hộ phù hợp với bước sóng laser được sử dụng.

Kết luận: Cả plasma và laser đều có những nguy cơ an toàn cần được quản lý chặt chẽ.

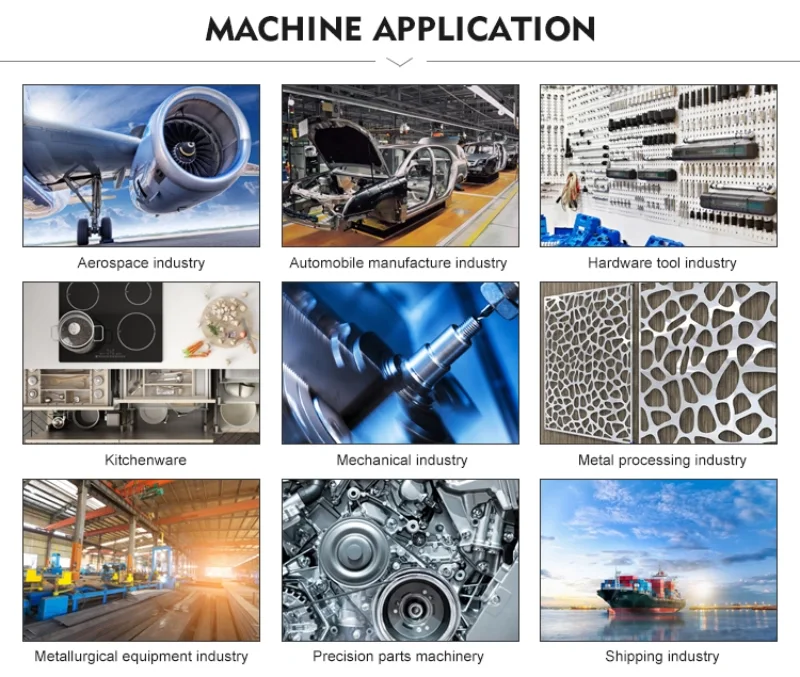

Tính linh hoạt và ứng dụng

1/ Cắt Plasma: Cắt plasma là một giải pháp mạnh mẽ và linh hoạt cho các ứng dụng cắt kim loại dày, cắt phá (ví dụ như loại bỏ các phần kim loại thừa) và cắt các hình dạng từ đơn giản đến trung bình.

– Nó được ứng dụng rộng rãi trong ngành công nghiệp nặng, xây dựng, đóng tàu, sản xuất kết cấu thép và sửa chữa kim loại.

2/ Cắt Laser: Cắt laser đặc biệt phù hợp cho các ứng dụng cắt kim loại mỏng và trung bình đòi hỏi độ chính xác cao tạo ra các chi tiết phức tạp với đường cắt sắc nét và bề mặt hoàn thiện tốt.

– Khả năng cắt nhiều loại vật liệu phi kim loại đã mở rộng phạm vi ứng dụng của laser sang các ngành như: quảng cáo (cắt chữ, logo), dệt may (cắt vải), điện tử (cắt mạch in), y tế (chế tạo thiết bị) và nhiều lĩnh vực đòi hỏi độ chính xác, tính thẩm mỹ cao.

Kết luận:

– Cắt Laser có tính linh hoạt cao hơn về loại vật liệu có thể cắt và phạm vi ứng dụng rộng hơn.

– Đặc biệt là trong các lĩnh vực đòi hỏi độ chính xác và khả năng cắt phi kim loại.

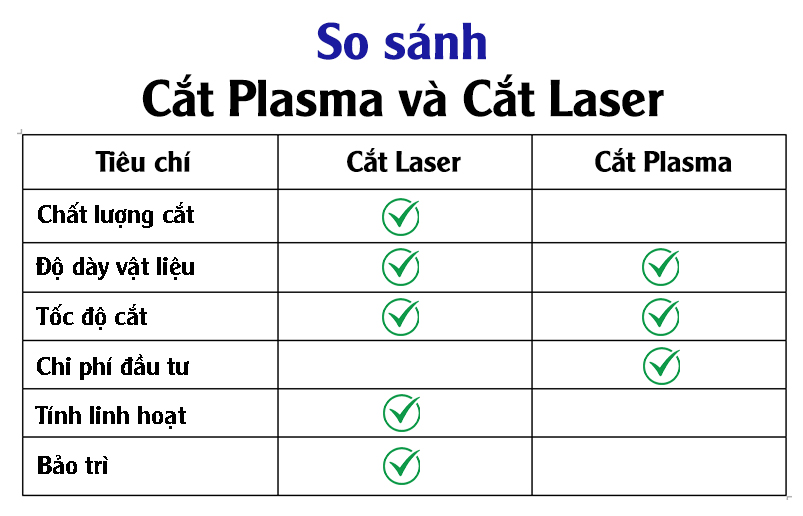

Bảng so sánh cắt plasma và laser

| Tiêu chí | Cắt Plasma | Cắt Laser |

| Chất lượng cắt | – Độ chính xác thấp hơn, kerf rộng hơn

– Bề mặt thô ráp hơn, HAZ rộng hơn |

– Độ chính xác cao, kerf nhỏ

– Bề mặt mịn, HAZ hẹp |

| Độ dày | – Tốt cho vật liệu dày kim loại |

– Tốt cho vật liệu mỏng và trung bình (kim loại & phi kim)

|

| Tốc độ | – Nhanh cho vật liệu dày vừa và mỏng (kim loại) |

– Rất nhanh cho vật liệu mỏng

|

| Loại vật liệu | – Kim loại dẫn điện |

– Kim loại và phi kim loại

|

| Chi phí đầu tư | – Thường thấp hơn |

– Thường cao hơn

|

| Chi phí vận hành | – Có thể cao hơn | – Có thể thấp hơn |

| Bảo trì | – Thường xuyên hơn, phụ tùng tiêu hao nhiều hơn |

– Ít thường xuyên hơn, phụ tùng tiêu hao ít hơn (trừ quang học)

|

| An toàn | – Nguy cơ UV, tiếng ồn, khói cao hơn |

– Nguy cơ tia laser, khói (cần biện pháp bảo vệ)

|

| Ứng dụng | – Kim loại dày, cắt phá, công nghiệp nặng |

– Kim loại mỏng/trung bình, phi kim, độ chính xác cao

|

Cả cắt plasma và laser đều là những công nghệ cắt nhiệt mạnh mẽ và quan trọng trong gia công vật liệu:

– Khi độ chính xác và chất lượng cắt là ưu tiên hàng đầu (đặc biệt trong gia công các chi tiết phức tạp) cắt laser thường là lựa chọn vượt trội.

+ Khả năng tạo ra đường cắt hẹp, sạch và vùng ảnh hưởng nhiệt nhỏ

+ Mang lại lợi thế lớn trong các ngành công nghiệp như: điện tử, y tế, quảng cáo và sản xuất các sản phẩm đòi hỏi tính thẩm mỹ cao.

+ Khả năng cắt cả kim loại và một loạt các vật liệu phi kim loại mở rộng đáng kể phạm vi ứng dụng của công nghệ laser.

– Khi cần cắt các vật liệu kim loại dày với tốc độ nhanh và chi phí đầu tư ban đầu thấp hơn, cắt plasma thường là giải pháp hiệu quả hơn.

Ngoài các yếu tố kỹ thuật, các doanh nghiệp cũng cần cân nhắc đến ngân sách đầu tư ban đầu và chi phí vận hành dài hạn. Việc lựa chọn đầu từ hệ thống cắt plasma hay cắt laser còn phải xem xét đến yêu cầu cụ thể: loại vật liệu, độ dày cần cắt, sản lượng mong muốn, yêu cầu về chất lượng sản phẩm, không gian làm việc,… Hãy liên hệ ngay tới VNTECH để được tư vấn chi tiết cũng như cung cấp giải pháp phù hợp với doanh nghiệp của bạn.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn