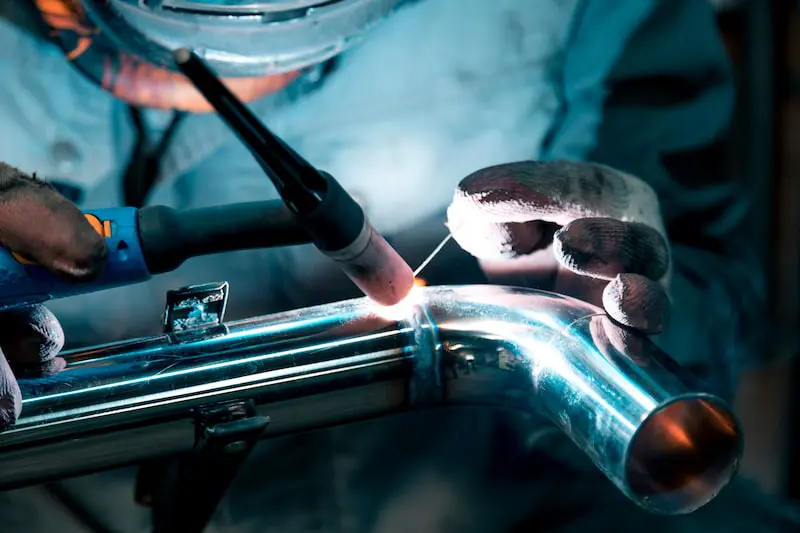

Dù được coi là một trong các phương pháp hàn kim loại tiên tiến nhất hiện nay nhưng hàn laser không phải là không có vấn đề phát sinh. Đặc biệt là các khuyết tật mối hàn: nứt, rỗ khí, ngậm xỉ, cháy cạnh,… Để đạt được chất lượng mối hàn tốt nhất, việc giải quyết những khuyết tật thường gặp khi hàn laser là một điều vô cùng cấp thiết.

Trong bài viết này, VNTECH sẽ liệt kê các khuyết tật mối hàn thường gặp khi hàn laser kèm theo cách khắc phục hiệu quả.

Nội dung bài viết

- 1 Khuyết tật mối hàn là gì?

- 2 Thuật ngữ khuyết tật hàn

- 3 Các loại khuyết tật mối hàn phổ biến

- 3.1 Mối hàn không ngấu (không khớp)

- 3.2 Mối hàn ngậm xỉ (lẫn xỉ)

- 3.3 Mối hàn bị cháy chân

- 3.4 Mối hàn bị nứt

- 3.5 Bề mặt mối hàn không đều

- 3.6 Mối hàn bị lệch/võng

- 3.7 Mối hàn bị sụp

- 3.8 Mối hàn bị rỗ khí

- 3.9 Mối hàn bị phồng

- 3.10 Mối hàn bị gián đoạn

- 3.11 Mối hàn bị bắn tóe

- 3.12 Đường hàn bị lấp quá mức

- 3.13 Mối hàn bị lệch

- 3.14 Cháy cạnh trong khi hàn

- 3.15 Hàn thiếu kim loại

- 3.16 Hàn chồng mép

- 3.17 Không liên kết

- 3.18 Chảy loang

- 4 Tiêu chuẩn kiểm tra chất lượng mối hàn

- 5 Các phương pháp kiểm tra chất lượng mối hàn

Khuyết tật mối hàn là gì?

Khuyết tật mối hàn là những sai sót hoặc lỗi xảy ra trong quá trình hàn, làm giảm chất lượng, giảm độ bền, tính thẩm mỹ và khả năng chịu tải của mối hàn. Những khuyết tật này có thể xuất phát từ nhiều nguyên nhân khác nhau, bao gồm kỹ thuật hàn không đúng, thiết bị không phù hợp, hoặc điều kiện làm việc không đảm bảo.

Khuyết tật mối hàn có thể nằm trên bề mặt, bên trong hoặc cả hai và có nhiều hình dạng, kích thước khác nhau. Việc phát hiện và đánh giá các khuyết tật này là rất quan trọng để đảm bảo chất lượng, sự an toàn của các công trình.

>>> Tham khảo thêm: Các phương pháp kiểm tra mối hàn thông dụng

Thuật ngữ khuyết tật hàn

Trong lĩnh vực hàn, các thuật ngữ về khuyết tật hàn được sử dụng để mô tả các lỗi hoặc sai sót xảy ra trong quá trình hàn, ảnh hưởng đến chất lượng và độ bền của mối hàn. Dưới đây là các thuật ngữ phổ biến về khuyết tật hàn:

1/ Rỗ khí (Porosity): Sự xuất hiện của các lỗ nhỏ hoặc bong bóng khí trong hoặc trên bề mặt mối hàn.

– Nguyên nhân: Khí bảo vệ không đủ, bề mặt vật liệu bẩn, hoặc tốc độ hàn không phù hợp.

2/ Nứt (Cracking): Các vết nứt xuất hiện trên bề mặt hoặc bên trong mối hàn.

– Nứt nóng (Hot Crack): Xảy ra khi kim loại vẫn còn nóng.

– Nứt nguội (Cold Crack): Xảy ra sau khi kim loại đã nguội.

3/ Lẫn xỉ (Slag Inclusion): Các hạt xỉ (từ lớp thuốc bọc que hàn hoặc lớp thuốc hàn) bị mắc kẹt trong mối hàn.

– Nguyên nhân: Không làm sạch xỉ sau mỗi lượt hàn hoặc kỹ thuật hàn không đúng.

4/ Khuyết tật ngấu (Lack of Fusion): Mối hàn không liên kết hoàn toàn với vật liệu cơ bản hoặc giữa các lớp hàn.

– Nguyên nhân: Dòng điện quá thấp, tốc độ hàn quá nhanh, hoặc góc hàn không phù hợp.

5/ Khuyết tật ngấu chảy (Incomplete Penetration): Mối hàn không thấu hết chiều dày của vật liệu.

– Nguyên nhân: Dòng điện quá thấp, khe hở giữa hai mép hàn quá nhỏ, hoặc góc hàn không phù hợp.

6/ Cháy cạnh (Undercut): Các rãnh nhỏ dọc theo mép mối hàn do kim loại bị cháy hoặc bốc hơi.

– Nguyên nhân: Dòng điện quá cao, tốc độ hàn quá nhanh, hoặc góc hàn không phù hợp.

>>> Xem thêm: Cách sử dụng máy hàn laser hiệu quả tăng năng suất

7/ Lồi quá mức (Excessive Reinforcement): Mối hàn có phần lồi quá lớn so với bề mặt vật liệu.

– Nguyên nhân: Tốc độ hàn quá chậm hoặc dòng điện quá thấp.

8/ Lõm chân (Concavity or Convexity): Mối hàn bị lõm hoặc lồi quá mức tại chân hàn.

– Nguyên nhân: Dòng điện không phù hợp hoặc tốc độ hàn không ổn định.

9/ Bắn tóe (Spatter): Các giọt kim loại nhỏ bắn ra xung quanh mối hàn.

– Nguyên nhân: Dòng điện quá cao, khí bảo vệ không đủ, hoặc khoảng cách giữa súng hàn và vật liệu không phù hợp.

10/ Biến dạng (Distortion): Vật liệu bị cong vênh hoặc biến dạng sau khi hàn.

– Nguyên nhân: Ứng suất nhiệt không đồng đều hoặc không sử dụng kẹp/đồ gá phù hợp.

11/ Lẫn tạp chất (Inclusions): Các tạp chất như oxit, nitơ, hoặc kim loại lạ bị mắc kẹt trong mối hàn.

– Nguyên nhân: Bề mặt vật liệu không được làm sạch hoặc khí bảo vệ không đủ.

12/ Vết nứt vi mô (Microcracking): Các vết nứt nhỏ không thể nhìn thấy bằng mắt thường, thường được phát hiện qua kiểm tra siêu âm hoặc X-quang.

– Nguyên nhân: Ứng suất nhiệt cao hoặc làm nguội quá nhanh.

13/ Khuyết tật hình dạng (Weld Profile Defects): Mối hàn có hình dạng không đúng tiêu chuẩn, chẳng hạn như quá lồi, quá lõm, hoặc không đều.

– Nguyên nhân: Kỹ thuật hàn không đúng hoặc thông số hàn không phù hợp.

14/ Khuyết tật mép hàn (Weld Toe Defects): Các khuyết tật xuất hiện tại mép hàn, chẳng hạn như vết nứt, lõm, hoặc cháy cạnh.

– Nguyên nhân: Dòng điện quá cao hoặc tốc độ hàn không phù hợp.

15/ Khuyết tật do nhiệt (Thermal Defects): Các khuyết tật liên quan đến quá trình gia nhiệt hoặc làm nguội không đúng cách.

– Ví dụ: Nứt do nhiệt, biến dạng, hoặc thay đổi cấu trúc kim loại.

16/ Khuyết tật do vật liệu (Material Defects): Các khuyết tật liên quan đến chất lượng vật liệu hàn hoặc vật liệu cơ bản.

– Ví dụ: Vật liệu bị nhiễm tạp chất, thành phần hóa học không phù hợp.

17/ Khuyết tật do thiết bị (Equipment Defects): Các khuyết tật liên quan đến thiết bị hàn không hoạt động đúng cách.

– Ví dụ: Dòng điện không ổn định, khí bảo vệ bị rò rỉ, hoặc súng hàn bị hỏng.

18/ Khuyết tật do kỹ thuật (Technique Defects): Các khuyết tật liên quan đến kỹ thuật hàn không đúng.

– Ví dụ: Góc hàn không phù hợp, tốc độ hàn quá nhanh hoặc quá chậm.

Hiểu rõ các thuật ngữ khuyết tật mối hàn sẽ giúp thợ hàn dễ dàng nhận biết, phân tích và khắc phục các vấn đề trong quá trình hàn, từ đó nâng cao chất lượng và độ bền của mối hàn.

Các loại khuyết tật mối hàn phổ biến

Dưới đây là các khuyết tật mối hàn thường gặp và cách khắc phục:

Mối hàn không ngấu (không khớp)

1/ Không ngấu hoàn toàn:

– Nguyên nhân: Cường độ dòng điện quá nhỏ, tốc độ hàn quá nhanh, khe hở quá lớn.

– Khắc phục: Tăng cường độ dòng điện, giảm tốc độ hàn, thu hẹp khe hở.

2/ Không ngấu cục bộ:

– Nguyên nhân: Vùng hàn bị bẩn, góc độ hàn không phù hợp.

– Khắc phục: Làm sạch vùng hàn, điều chỉnh góc độ hàn.

Mối hàn ngậm xỉ (lẫn xỉ)

1/ Xỉ lẫn vào mối hàn:

– Nguyên nhân: Dòng điện hàn quá nhỏ, góc độ hàn không phù hợp, tốc độ hàn quá chậm.

– Khắc phục: Tăng dòng điện hàn, điều chỉnh góc độ hàn, tăng tốc độ hàn.

2/ Xỉ trên bề mặt mối hàn:

– Nguyên nhân: Xỉ không được loại bỏ hết sau khi hàn.

– Khắc phục: Làm sạch xỉ kỹ lưỡng sau khi hàn bằng các dụng cụ cơ khí.

Mối hàn bị cháy chân

– Nguyên nhân:

+ Dòng điện hàn quá lớn.

+ Chiều dài hồ quang quá lớn.

+ Góc độ que hàn không hợp lý.

– Cách khắc phục:

+ Giảm dòng điện hàn.

+ Rút ngắn chiều dài hồ quang.

+ Điều chỉnh góc độ que hàn phù hợp.

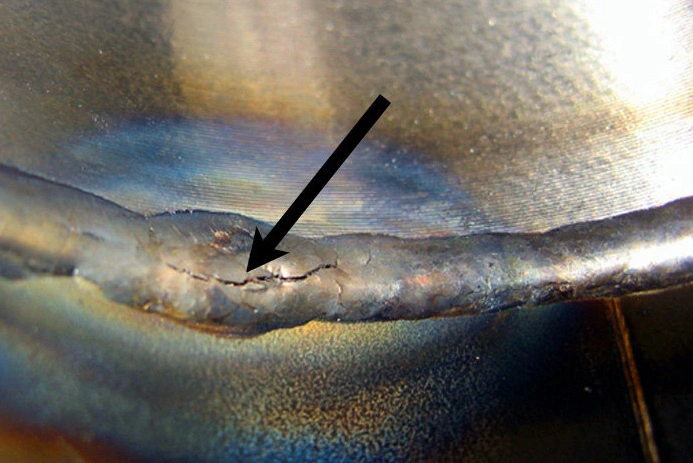

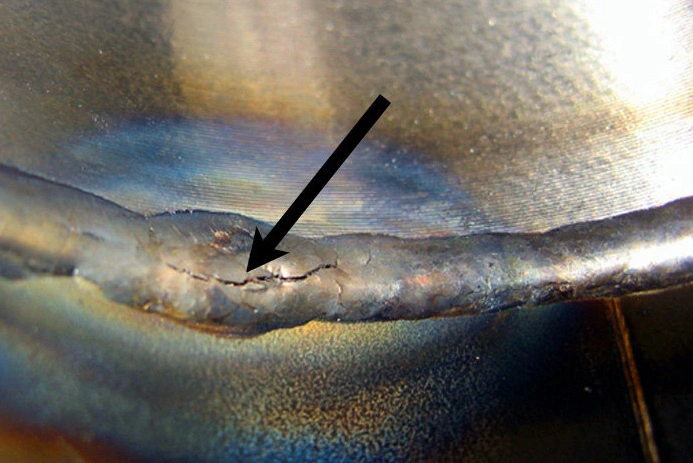

Mối hàn bị nứt

1/ Nứt nóng:

– Nguyên nhân:

+ Ứng suất kéo quá lớn khi kim loại còn nóng, tốc độ nguội quá nhanh, vật liệu hàn có độ dẻo kém.

– Khắc phục:

+ Giảm ứng suất kéo bằng cách điều chỉnh góc hàn, tốc độ hàn, trình tự hàn.

+ Giảm tốc độ nguội bằng cách ủ hoặc nung trước vật liệu.

+ Sử dụng vật liệu hàn có độ dẻo cao hơn.

2/ Nứt nguội:

– Nguyên nhân: Ứng suất dư và sự khuếch tán hydro trong kim loại.

– Khắc phục:

+ Giảm ứng suất dư bằng cách nung sau hàn.

+ Kiểm soát lượng hydro trong quá trình hàn bằng cách sử dụng que hàn khô, khí bảo vệ sạch.

3/ Nứt chân mối hàn:

– Nguyên nhân: Không đủ ngấu, ứng suất tập trung tại chân mối hàn.

– Khắc phục:

+ Tăng cường độ ngấu bằng cách điều chỉnh góc hàn, tốc độ hàn, cường độ dòng điện.

+ Giảm ứng suất tập trung bằng cách gia công chân mối hàn.

4/ Nứt dọc mối hàn:

– Nguyên nhân: Ứng suất kéo quá lớn theo chiều dài mối hàn.

– Khắc phục: Giảm ứng suất kéo bằng cách điều chỉnh góc hàn, tốc độ hàn, trình tự hàn.

5/ Nứt ngang mối hàn:

– Nguyên nhân: Ứng suất kéo quá lớn theo phương vuông góc với chiều dài mối hàn.

– Khắc phục: Giảm ứng suất kéo bằng cách điều chỉnh góc hàn, tốc độ hàn, trình tự hàn.

Bề mặt mối hàn không đều

– Nguyên nhân:

+ Đầu dây dẫn hướng bị mòn.

+ Có nhiều vết bẩn ở trung tâm của thấu kính bảo vệ laser.

+ Nguồn laser không đủ công suất.

+ Bề mặt của phôi hàn không đồng đều.

– Giải pháp:

+ Kiểm tra dây dẫn hướng. Nếu có hiện tượng cháy hoặc hư hỏng thì cần phải thay dây.

+ Kiểm tra lăng kính bảo vệ. Thay kính laser mới nếu thấy hiện tượng bất thường.

+ Kiểm tra nguồn laser, nếu cần hãy tăng công suất nguồn laser.

Mối hàn bị lệch/võng

– Nguyên nhân:

+ Cài đặt bù đắp không phù hợp.

+ Vị trí của ánh sáng và dây bù có thể không thẳng hàng.

+ Dây kết nối cảm biến và bộ điều khiển đang gặp trục trặc.

+ Ống kính bảo vệ đã cũ cần được thay mới.

– Giải pháp:

+ Hãy kết nối cài đặt bù mối hàn với mềm cơ sở HMI.

+ Hãy thay lăng kính bảo vệ.

+ Theo dõi và quan sát xem dây kết nối có bị đè hoặc vướng vào dây cáp khác trong quá trình hàn hay không.

Mối hàn bị sụp

– Nguyên nhân:

+ Công suất laser hàn quá lớn

+ Tốc độ cấp dây quá thấp

+ Tốc độ đầu hàn (đầu súng hàn) không đều

+ Khoảng cách giữa mặt hàn trên và mặt hàn dưới không đồng đều

– Giải pháp:

+ Giảm công suất laser xuống định mức thích hợp.

+ Sửa hoặc điều chỉnh tốc độ cấp dây.

+ Kiểu tra các thông số hàn có phù hợp vs vật liệu hàn hay không.

+ Kiểm tra khe hở của bộ phận có đáp ứng các yêu cầu chuyển tiếp trơn tru trong vòng 0.3mm hay không.

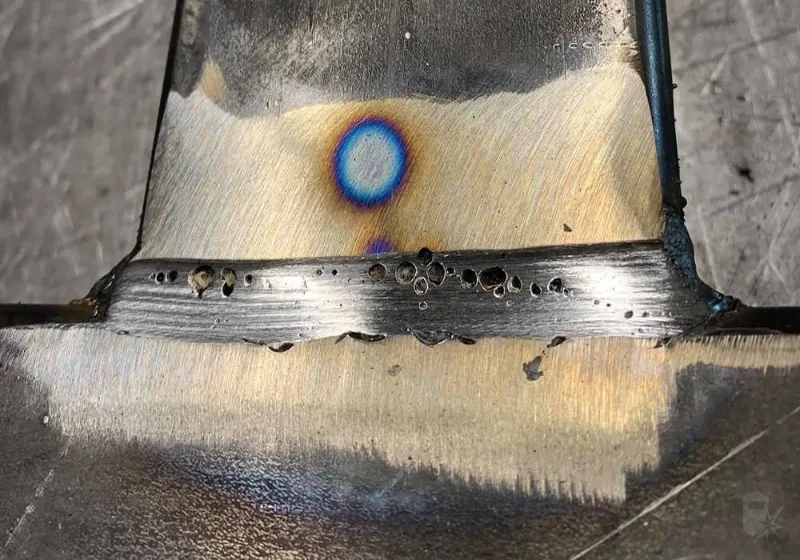

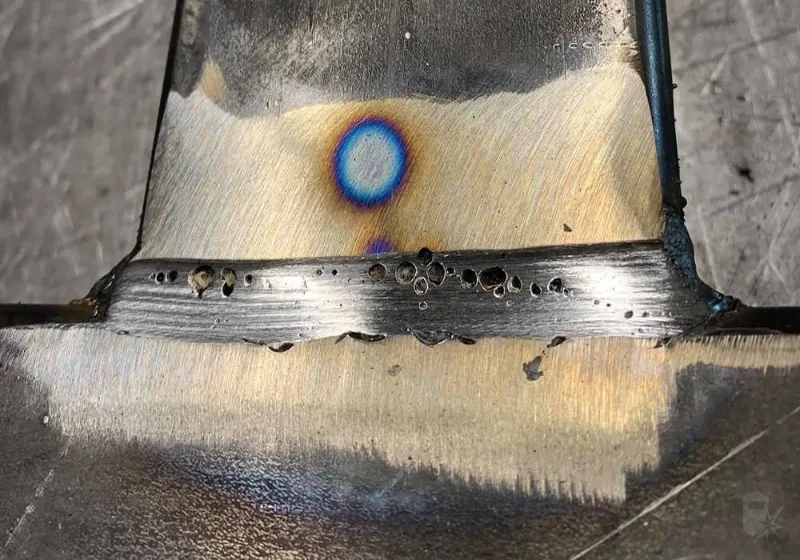

Mối hàn bị rỗ khí

1/ Rỗ khí bề mặt:

– Nguyên nhân: Bề mặt vật liệu hàn bị bẩn, khí bảo vệ không đủ, tốc độ hàn quá nhanh.

– Khắc phục: Làm sạch bề mặt vật liệu hàn, đảm bảo đủ khí bảo vệ, giảm tốc độ hàn.

2/ Rỗ khí bên trong:

– Nguyên nhân: Khí lẫn vào kim loại nóng chảy do chất lượng khí bảo vệ kém, que hàn bị ẩm.

– Khắc phục: Sử dụng khí bảo vệ chất lượng cao, sấy khô que hàn trước khi sử dụng.

3/ Rỗ khí phân bố:

– Nguyên nhân: Khí thoát ra khỏi kim loại nóng chảy không đều.

– Khắc phục: Điều chỉnh các thông số hàn để đảm bảo kim loại nóng chảy đều và khí thoát ra dễ dàng.

4/ Rỗ khí tập trung:

– Nguyên nhân: Vùng hàn bị ô nhiễm cục bộ.

– Khắc phục: Làm sạch kỹ vùng hàn trước khi hàn.

Mối hàn bị phồng

– Nguyên nhân:

+ Khi công suất laser quá cao, nhiệt lượng tập trung vào điểm hàn quá lớn, làm kim loại nóng chảy quá mức và tạo thành hình dạng phồng lên.

+ Tốc độ hàn quá chậm khiến nhiệt lượng tập trung lâu hơn tại điểm hàn, làm kim loại nóng chảy nhiều hơn và gây phồng.

– Giải pháp:

+ Giảm công suất laser xuống mức phù hợp với vật liệu và độ dày của chi tiết hàn.

+ Tăng tốc độ hàn lên mức phù hợp để giảm thiểu lượng nhiệt tập trung vào điểm hàn.

Mối hàn bị gián đoạn

– Nguyên nhân:

+ Lỗi nguồn laser và mất chương trình laser.

+ Tắc nghẽn dây hàn.

– Giải pháp:

+ Kiểm tra nguồn laser với nhà cung cấp.

+ Quan sát tốc độ cấp dây thực tế có vượt quá 10% hay. Nếu có, hãy kiểm tra đường ống cấp dây.

+ Check lỗi cảm biến ở hệ thống cấp dây.

Mối hàn bị bắn tóe

Mối hàn bị bắn tóe trong quá trình hàn laser là hiện tượng các hạt kim loại nóng chảy bị bắn ra khỏi vùng hàn.

Nguyên nhân chính bao gồm:

– Nhiệt độ hàn quá cao: Khi nhiệt độ quá cao, kim loại nóng chảy quá mức và không thể kiểm soát được, dẫn đến bắn tóe.

– Tốc độ hàn quá nhanh: Tốc độ hàn quá nhanh khiến tia laser không đủ thời gian để làm nóng chảy hoàn toàn kim loại, gây ra bắn tóe.

– Góc chiếu tia laser không phù hợp: Góc chiếu tia laser không đúng cách có thể làm tia laser bị lệch hướng, gây ra bắn tóe.

– Chất lượng kim loại hàn: Kim loại hàn kém chất lượng có thể chứa các tạp chất, gây ra bắn tóe khi hàn.

Khắc phục hiện tượng tia laser bắn tóe:

– Điều chỉnh nhiệt độ hàn: Giảm nhiệt độ hàn để kim loại không bị nóng chảy quá mức.

– Giảm tốc độ hàn: Giảm tốc độ hàn để tia laser có đủ thời gian làm nóng chảy hoàn toàn kim loại.

– Điều chỉnh góc chiếu tia laser: Đảm bảo góc chiếu tia laser phù hợp để tia laser không bị lệch hướng.

– Sử dụng kim loại hàn chất lượng cao: Sử dụng kim loại hàn chất lượng cao để tránh các tạp chất gây ra bắn tóe.

Đường hàn bị lấp quá mức

– Nguyên nhân: Tốc độ cấp dây quá nhanh hoặc tốc độ hàn quá chậm trong quá trình hàn.

– Giải pháp: Làm chậm tốc độ cấp dây hoặc tăng tốc độ hàn.

Mối hàn bị lệch

– Nguyên nhân:

+ Định vị không chính xác trong quá trình hàn.

+ Hoặc căn chỉnh không chính xác thời gian hàn và dây hàn.

– Giải pháp: Điều chỉnh vị trí hàn.

Cháy cạnh trong khi hàn

1/ Cháy cạnh ngoài:

– Nguyên nhân: Nhiệt lượng quá lớn, tốc độ hàn quá chậm.

– Khắc phục: Giảm nhiệt lượng, tăng tốc độ hàn.

2/ Cháy cạnh trong:

– Nguyên nhân: Nhiệt lượng quá lớn, góc độ hàn không phù hợp.

– Khắc phục: Giảm nhiệt lượng, điều chỉnh góc độ hàn.

Hàn thiếu kim loại

– Nguyên nhân: Lượng que hàn bổ sung không đủ.

– Khắc phục: Bổ sung đủ lượng que hàn cần thiết.

Hàn chồng mép

– Nguyên nhân: Hai mép vật liệu hàn không được đặt đúng vị trí.

– Khắc phục: Đặt đúng vị trí hai mép vật liệu hàn trước khi hàn.

Không liên kết

– Nguyên nhân: Bề mặt vật liệu hàn bị bẩn, không đủ nhiệt lượng để liên kết.

– Khắc phục: Làm sạch bề mặt vật liệu hàn, tăng nhiệt lượng hàn.

Chảy loang

– Nguyên nhân:

+ Dòng điện hàn quá lớn.

+ Tốc độ hàn quá chậm.

+ Góc độ que hàn không hợp lý.

– Cách khắc phục:

+ Giảm dòng điện hàn.

+ Tăng tốc độ hàn.

+ Điều chỉnh góc độ que hàn phù hợp.

Tiêu chuẩn kiểm tra chất lượng mối hàn

Kiểm tra chất lượng mối hàn là quá trình quan trọng để đảm bảo mối hàn đáp ứng các yêu cầu kỹ thuật, độ bền và an toàn. Có nhiều tiêu chuẩn quốc tế và quốc gia được sử dụng để kiểm tra chất lượng mối hàn. Dưới đây là một số tiêu chuẩn phổ biến:

Tiêu chuẩn quốc tế

1. ISO (International Organization for Standardization)

– ISO 5817: Tiêu chuẩn về mức độ chấp nhận các khuyết tật hàn trong hàn nóng chảy kim loại (thép, niken, titan, và hợp kim).

– ISO 9606: Tiêu chuẩn về đánh giá và chứng nhận thợ hàn.

– ISO 17635: Tiêu chuẩn về kiểm tra không phá hủy (NDT) cho mối hàn.

– ISO 17636: Tiêu chuẩn về kiểm tra mối hàn bằng phương pháp chụp X-quang.

2. AWS (American Welding Society)

– AWS D1.1/D1.1M: Tiêu chuẩn về hàn kết cấu thép.

– AWS D1.2/D1.2M: Tiêu chuẩn về hàn kết cấu nhôm.

– AWS B1.10: Tiêu chuẩn về kiểm tra mối hàn bằng phương pháp siêu âm.

– AWS B1.11: Tiêu chuẩn về kiểm tra mối hàn bằng phương pháp từ tính.

3. EN (European Norm)

– EN 1090: Tiêu chuẩn về yêu cầu kỹ thuật và đánh giá sự phù hợp của kết cấu thép và nhôm.

– EN ISO 3834: Tiêu chuẩn về yêu cầu chất lượng trong hàn nóng chảy kim loại.

– EN ISO 15614: Tiêu chuẩn về thử nghiệm và chứng nhận quy trình hàn.

Tiêu chuẩn quốc gia

1. Tiêu chuẩn Việt Nam (TCVN)

– TCVN 4519: Tiêu chuẩn về hàn kết cấu thép.

– TCVN 8520: Tiêu chuẩn về kiểm tra mối hàn bằng phương pháp siêu âm.

– TCVN 8521: Tiêu chuẩn về kiểm tra mối hàn bằng phương pháp chụp X-quang.

– TCVN 8522: Tiêu chuẩn về kiểm tra mối hàn bằng phương pháp từ tính.

2. Tiêu chuẩn Mỹ (ASME – American Society of Mechanical Engineers)

– ASME Section IX: Tiêu chuẩn về quy trình hàn và thợ hàn.

– ASME Section V: Tiêu chuẩn về kiểm tra không phá hủy (NDT).

3. Tiêu chuẩn Nhật Bản (JIS – Japanese Industrial Standards)

– JIS Z 3104: Tiêu chuẩn về kiểm tra mối hàn bằng phương pháp chụp X-quang.

– JIS Z 3060: Tiêu chuẩn về kiểm tra mối hàn bằng phương pháp siêu âm.

Các phương pháp kiểm tra chất lượng mối hàn

Các phương pháp kiểm tra chất lượng mối hàn được chia thành 2 nhóm chính: kiểm tra phá hủy và kiểm tra không phá hủy.

Kiểm tra phá hủy (Destructive Testing – DT)

– Mục đích: Đánh giá tính chất cơ học và cấu trúc của mối hàn bằng cách phá hủy mẫu thử.

– Các phương pháp phổ biến:

+ Thử kéo (Tensile Test): Đánh giá độ bền kéo của mối hàn.

+ Thử uốn (Bend Test): Kiểm tra độ dẻo và khả năng chịu uốn của mối hàn.

+ Thử độ cứng (Hardness Test): Đo độ cứng của mối hàn và vùng ảnh hưởng nhiệt (HAZ).

+ Thử va đập (Impact Test): Đánh giá khả năng chịu va đập của mối hàn.

+ Kiểm tra vi cấu trúc (Microstructure Examination): Phân tích cấu trúc vi mô của mối hàn.

Kiểm tra không phá hủy (Non-Destructive Testing – NDT)

– Mục đích: Phát hiện khuyết tật trong mối hàn mà không làm hỏng sản phẩm.

– Các phương pháp phổ biến:

+ Kiểm tra bằng mắt (Visual Inspection – VT): Quan sát bề mặt mối hàn để phát hiện khuyết tật như nứt, lỗ khí, hoặc cháy cạnh.

+ Kiểm tra bằng siêu âm (Ultrasonic Testing – UT): Sử dụng sóng siêu âm để phát hiện khuyết tật bên trong mối hàn.

+ Kiểm tra bằng tia X (Radiographic Testing – RT): Sử dụng tia X hoặc tia gamma để chụp ảnh bên trong mối hàn.

+ Kiểm tra bằng từ tính (Magnetic Particle Testing – MT): Phát hiện khuyết tật trên bề mặt hoặc gần bề mặt mối hàn bằng cách sử dụng từ trường.

+ Kiểm tra bằng chất lỏng thẩm thấu (Liquid Penetrant Testing – PT): Phát hiện khuyết tật trên bề mặt mối hàn bằng cách sử dụng chất lỏng thẩm thấu.

+ Kiểm tra bằng dòng điện xoáy (Eddy Current Testing – ET): Phát hiện khuyết tật trên bề mặt hoặc gần bề mặt mối hàn bằng cách sử dụng dòng điện xoáy.

Để đạt được mối hàn chất lượng, bạn cần tuân thủ đúng quy trình hàn, lựa chọn vật liệu hàn phù hợp và kiểm tra kỹ thuật hàn trước, trong và sau khi hàn. Nếu gặp các khuyết tật mối hàn nghiêm trọng, hãy liên hệ đến VNTECH để được tư vấn giải pháp chi tiết.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn