Trong lĩnh vực gia công kim loại tấm, độ chính xác và chất lượng bề mặt là yếu tố then chốt. Tuy nhiên, một thách thức lớn nhất khi sử dụng máy chấn là sự xuất hiện của các vết chấn hằn trên bề mặt vật liệu. Những vết này không chỉ làm giảm tính thẩm mỹ mà còn có thể ảnh hưởng đến độ bền và tính toàn vẹn của chi tiết.

Để giải quyết triệt để vấn đề này, giải pháp chấn không vết chấn đã ra đời, mang đến một bước đột phá quan trọng giúp các doanh nghiệp nâng cao chất lượng sản phẩm, tối ưu hóa quy trình và giảm thiểu chi phí phát sinh.

Nội dung bài viết

Lý do xuất hiện các vết lõm khi chấn

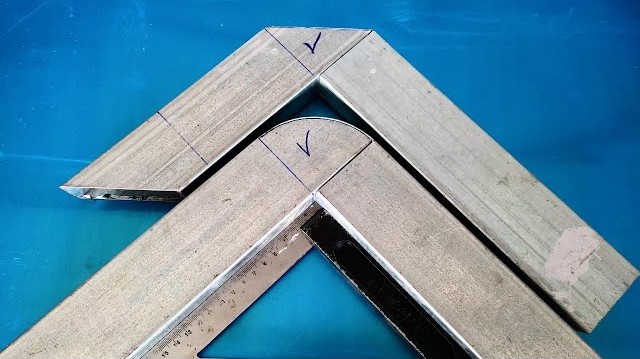

Trong quá trình chấn (uốn) kim loại tấm, sự xuất hiện của các vết lõm, vết hằn hoặc trầy xước trên bề mặt sản phẩm là một vấn đề phổ biến, ảnh hưởng trực tiếp đến chất lượng thẩm mỹ và đôi khi là cả chức năng của chi tiết. Các nguyên nhân chính dẫn đến hiện tượng này có thể bao gồm:

1/ Ma sát giữa vật liệu và khuôn chấn:

– Khi lực của dao chấn ép lên vật liệu quá cao sẽ có thể gây ra biến dạng cục bộ, tạo ra vết lõm.

– Trong quá trình vật liệu trượt trên bề mặt khuôn chấn, ma sát giữa kim loại và khuôn có thể tạo ra các vết xước hoặc vết hằn.

2/ Chất lượng của khuôn và dao chấn:

– Các vết xước, rỗ,… trên bề mặt của khuôn và dao chấn sẽ bị in lên bề mặt sản phẩm trong quá trình chấn.

– Việc sử dụng khuôn và dao không phù hợp với loại vật liệu cũng có thể gây ra vết lõm.

– Góc vát của khuôn không phù hợp hoặc bán kính khuôn quá nhỏ cũng gây hằn lên vật liệu.

– Các hạt bụi, phoi kim loại sẽ tạo ra các vết lõm hoặc vết hằn không mong muốn.

3/ Đặc tính của vật liệu kim loại:

– Các vật liệu mềm (nhôm, đồng) dễ bị hằn hơn so với các vật liệu cứng (thép không gỉ).

– Nếu tấm kim loại ban đầu đã có các khuyết tật nhỏ cũng có thể bị làm rõ hơn trong quá trình chấn.

– Vật liệu quá dày hoặc quá mỏng so với khả năng của bộ khuôn cũng có thể dẫn đến biến dạng không mong muốn.

4/ Sai sót trong thiết lập máy chấn:

– Áp lực chấn quá cao so với yêu cầu của vật liệu.

– Tốc độ chấn quá nhanh có thể làm tăng ma sát và gây ra vết hằn.

– Căn chỉnh không chính xác giữa dao chấn và khuôn chấn có thể dẫn đến việc lực phân bố không đều, gây ra các vết lõm cục bộ.

– Không sử dụng chất bôi trơn.

Các giải pháp để khắc phục vấn đề

Để khắc phục vấn đề vết lõm, vết hằn khi chấn kim loại, bạn có thể áp dụng các giải pháp và kỹ thuật sau đây:

Giải pháp chấn không vết chấn chuyên biệt

Đây là cách hiệu quả nhất để loại bỏ vết chấn ngay từ gốc:

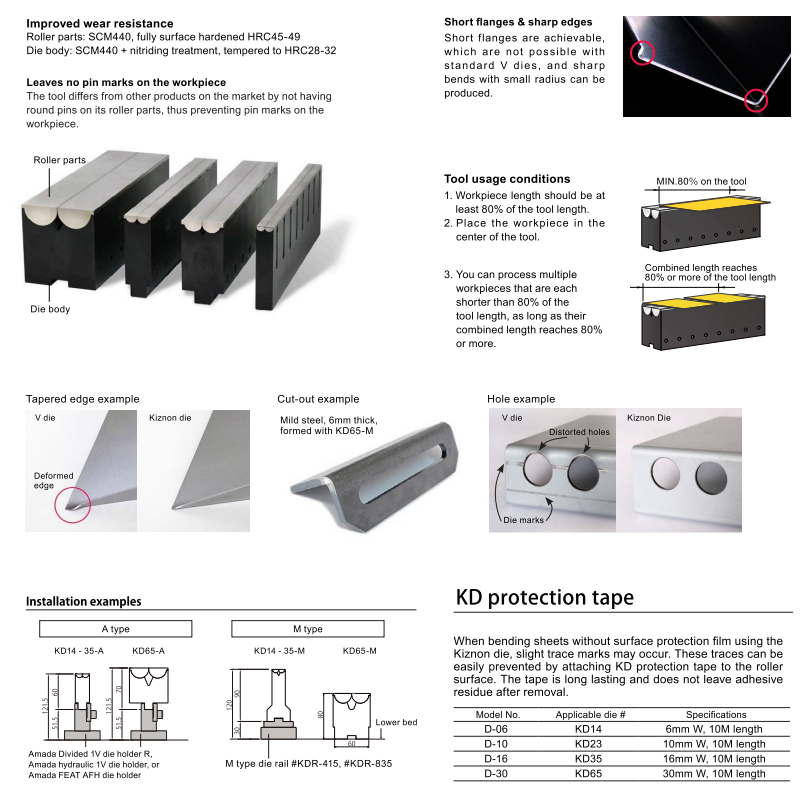

1/ Rolla-V Tooling: Thay vì sử dụng khuôn chấn tĩnh truyền thống, Rolla-V sử dụng các con lăn quay ở điểm tiếp xúc.

– Khi kim loại được ép xuống, các con lăn này sẽ xoay theo, giảm thiểu ma sát và áp lực tập trung.

– Từ đó loại bỏ hoàn toàn vết hằn trên bề mặt vật liệu.

=> Đây là giải pháp lý tưởng cho các vật liệu mềm, dễ trầy xước như: nhôm, thép không gỉ hoặc các bề mặt đã được sơn, đánh bóng.

2/ Khuôn chấn với lớp phủ bảo vệ: Một số loại khuôn chấn được phủ một lớp vật liệu mềm hơn (ví dụ: polyurethane) hoặc vật liệu có hệ số ma sát thấp để bảo vệ bề mặt phôi.

– Tuy nhiên, các lớp phủ này có thể bị mòn theo thời gian và cần được thay thế định kỳ.

Bảo trì dụng cụ khuôn & dao chấn

– Đảm bảo bề mặt khuôn và dao luôn sạch sẽ: Loại bỏ bụi bẩn, phoi kim loại, hoặc các hạt tạp chất.

– Kiểm tra và bảo dưỡng định kỳ để phát hiện các vết mòn, rỗ, sứt mẻ hoặc hư hỏng.

– Thay thế hoặc sửa chữa kịp thời các dụng cụ bị lỗi.

– Sử dụng khuôn có bán kính phù hợp:

+ Bán kính vai khuôn cần đủ lớn để giảm áp lực tập trung và tránh in hằn lên vật liệu.

+ Bán kính nhỏ có thể gây ra ứng suất cao và để lại vết hằn sâu.

– Lựa chọn vật liệu khuôn phù hợp:

+ Sử dụng các loại khuôn có độ cứng, bề mặt tương thích với vật liệu phôi để giảm thiểu ma sát.

Tối ưu hóa quy trình chấn

– Điều chỉnh áp lực chấn:

+ Sử dụng áp lực chấn vừa đủ để tạo hình mà không gây biến dạng quá mức.

+ Quá nhiều áp lực sẽ tăng nguy cơ gây lõm.

– Kiểm soát tốc độ chấn:

+ Đối với một số vật liệu, việc giảm tốc độ chấn có thể giúp vật liệu giảm ma sát, từ đó hạn chế vết hằn.

– Sử dụng chất bôi trơn:

+ Đối với các vật liệu khó chấn hoặc dễ bị xước, việc sử dụng chất bôi trơn sẽ giảm đáng kể ma sát giữa vật liệu và khuôn.

– Căn chỉnh chính xác:

+ Đảm bảo dao chấn và khuôn chấn được căn chỉnh hoàn hảo để lực được phân bố đều trên toàn bộ chiều dài chấn.

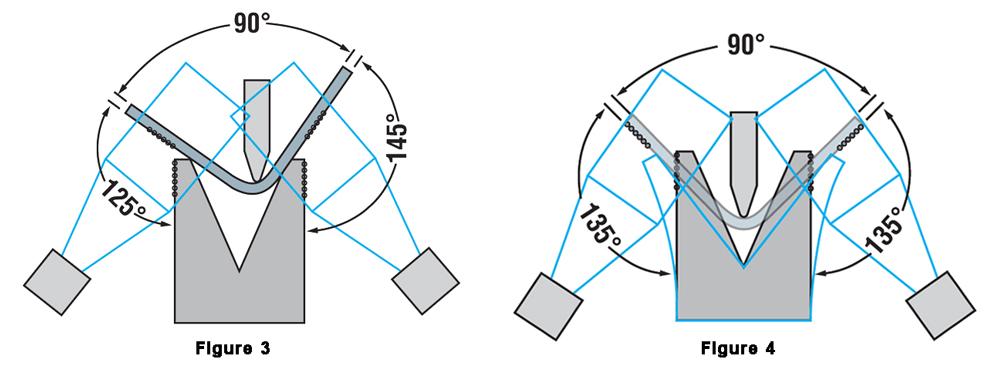

– Sử dụng phương pháp chấn hở đáy (air bending):

+ Sử dụng phương pháp chấn hở chạm đáy khuôn (air bending) thay vì chấn đáy (bottoming) hoặc dập (coining).

+ Air bending giảm tiếp xúc giữa vật liệu và khuôn, từ đó giảm nguy cơ tạo vết hằn.

Xử lý vật liệu cẩn thận

– Bảo vệ bề mặt phôi: Trước khi chấn, hãy dùng lớp bảo vệ (ví dụ: màng nhựa) nếu cần thiết.

– Vệ sinh phôi: Loại bỏ bụi bẩn, dầu mỡ hoặc các tạp chất trên bề mặt phôi trước khi chấn.

Bằng cách kết hợp các giải pháp trên, đặc biệt là đầu tư vào các công nghệ chấn không vết chấn tiên tiến như Rolla-V Tooling, bạn có thể nâng cao đáng kể chất lượng sản phẩm, giảm thiểu phế phẩm và tối ưu hóa hiệu quả sản xuất.

Rolla-V Tooling – Giải pháp chấn không vết chấn

Dưới đây là giải pháp chấn không vết của VNTECH:

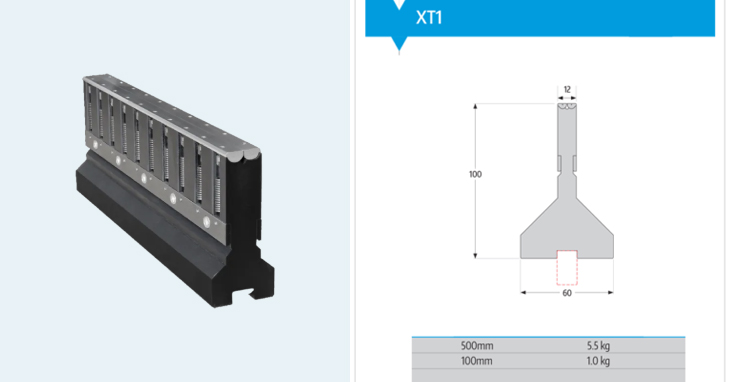

1/ Model XT1:

– Độ dày: 0,3mm – 1,2mm

– Chiều dài tiêu chuẩn: 50mm, 100mm, 200mm và 500mm

– Mặt bích tối thiểu: 3,2mm

– Công suất tối đa: 50 tấn

| Tải trọng tối đa (t/m) | Độ dày vật liệu (mm) | Góc uốn tối thiểu | Trọng tải yêu cầu (t) | Mặt bích ngoài tối thiểu (mm) | Bán kính ngoài tối đa | |

| Kiểu dáng cố định

Model XT1 |

50 | 0,3 | 60º | 5.0 | 3.2 | 2.2 |

| 50 | 0,8 | 60º | 13.0 | 3.2 | 2.2 | |

| 50 | 1.2 | 60º | 30.0 | 3.2 | 2.2 |

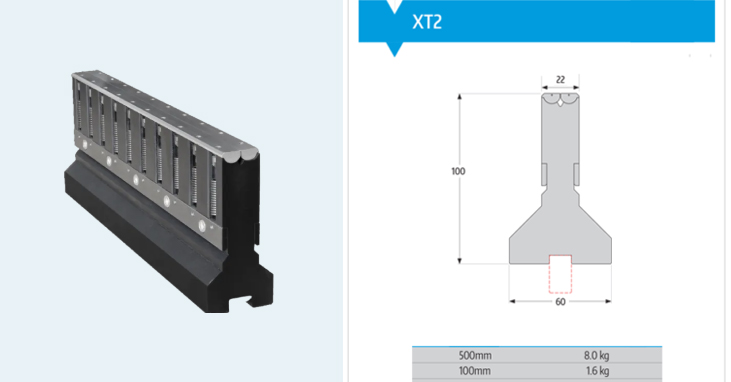

2/ Model XT2:

– Độ dày: 0,5mm – 2,3mm

– Chiều dài tiêu chuẩn: 50mm, 100mm, 200mm và 500mm

– Mặt bích tối thiểu: 6,1mm

– Công suất tối đa:70 tấn

| Tải trọng tối đa (t/m) | Độ dày vật liệu (mm) | Góc uốn tối thiểu | Trọng tải yêu cầu (t) | Mặt bích ngoài tối thiểu (mm) | Bán kính ngoài tối đa | |

| Kiểu dáng cố định

Model XT2 |

70 | 0,5 | 60º | 5.0 | 6.1 | 4.1 |

| 70 | 1.0 | 60º | 10.0 | 6.1 | 4.1 | |

| 70 | 2.0 | 60º | 33.0 | 6.1 | 4.1 |

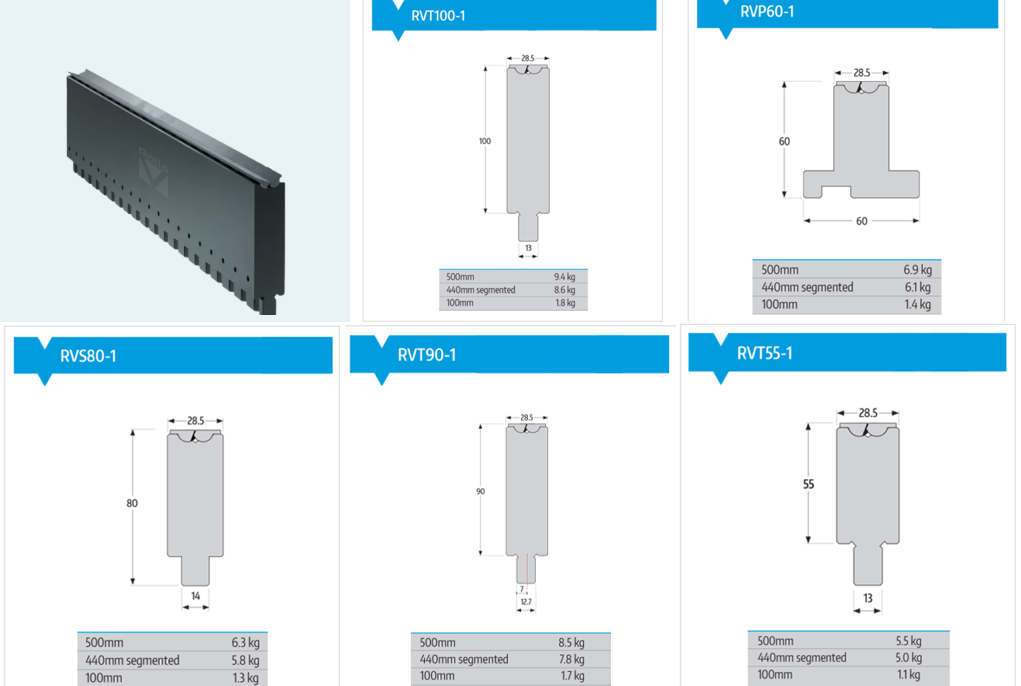

3/ Model 1:

– Độ dày: Lên đến 1,5mm (có thể lên đến 2mm)

– Chiều dài tiêu chuẩn: 500mm, 100mm, 440mm

– Độ dài phân đoạn: Chiều dài 440mm bao gồm:

+ 200mm, 100mm, 50mm, 30mm, 25mm, 20mm, 15mm

– Mặt bích ngoài tối thiểu: 4,2mm

| Tải trọng tối đa (t/m) | Độ dày vật liệu (mm) | Góc uốn tối thiểu | Trọng tải yêu cầu (t) | Mặt bích ngoài tối thiểu (mm) | Bán kính ngoài tối đa | |

| Kiểu dáng cố định

Model 1 |

100 | 0,7 | 40º | 5.0 | 4.2 | 3.0 |

| 100 | 1.1 | 35º | 13.0 | 4.2 | 2.6 | |

| 100 | 1,5 | 35º | 27.0 | 4.2 | 2.2 |

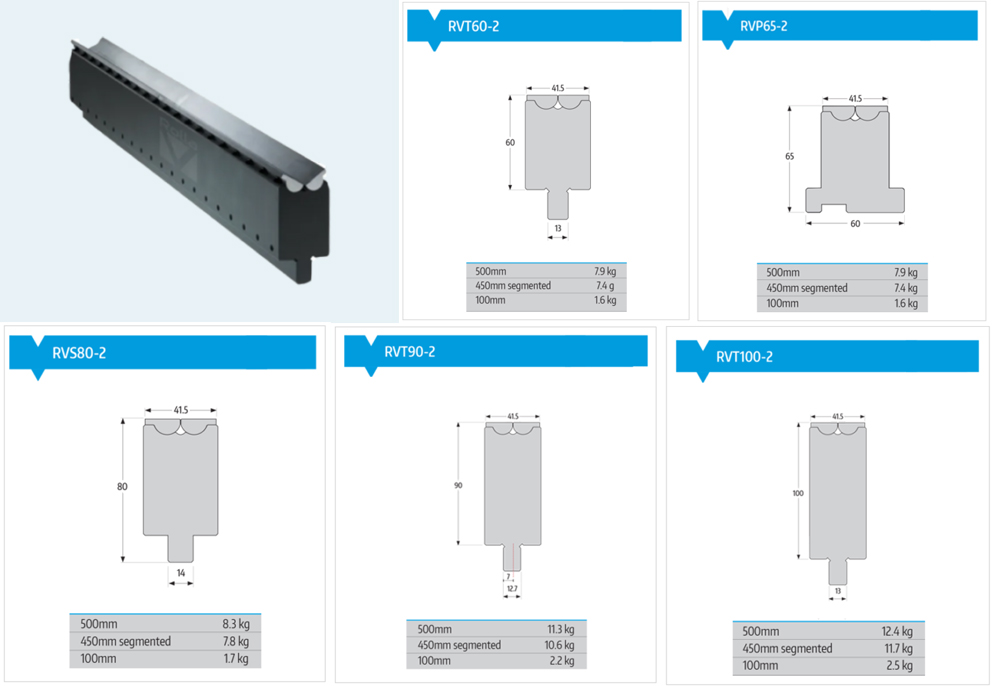

4/ Model 2:

– Độ dày: Lên đến 3mm (có thể đạt 4mm)

– Chiều dài tiêu chuẩn: 500mm, 100mm và 450mm

– Độ dài phân đoạn: Chiều dài 450mm bao gồm:

+ 200mm, 100mm, 40mm, 35mm, 30mm, 25mm, 20mm

– Mặt bích ngoài tối thiểu: 9,3mm

| Tải trọng tối đa (t/m) | Độ dày vật liệu (mm) | Góc uốn tối thiểu | Trọng tải yêu cầu (t) | Mặt bích ngoài tối thiểu (mm) | Bán kính ngoài tối đa | |

| Kiểu dáng cố định

Model 2 |

150 | 2.0 | 59º | 21.0 | 9.3 | 6.0 |

| 150 | 3.0 | 47º | 55.0 | 9.3 | 5.0 | |

| 150 | 3.2 | 47º | 65.0 | 9.3 | 4.8 |

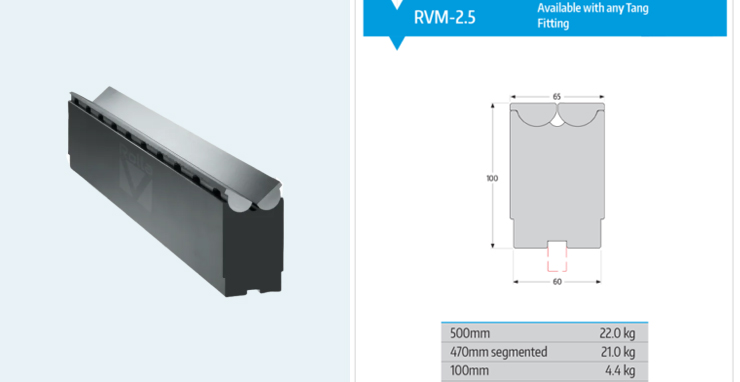

5/ Model 2.5:

– Độ dày: Lên đến 5mm (có thể đạt 6mm)

– Chiều dài tiêu chuẩn: 500mm, 100mm và 470mm

– Độ dài phân đoạn: Chiều dài 470mm bao gồm:

+ 200mm, 100mm, 50mm, 45mm, 40mm, 35mm

– Các miếng chèn tùy chọn có thể được làm cứng lên đến 70HRC theo yêu cầu.

| Tải trọng tối đa (t/m) | Độ dày vật liệu (mm) | Góc uốn tối thiểu | Trọng tải yêu cầu (t) | Mặt bích ngoài tối thiểu (mm) | Bán kính ngoài tối đa | |

| Kiểu dáng cố định

Model 2.5 |

250 | 2.0 | 46º | 10.0 | 18,6 | 13.2 |

| 250 | 4.0 | 46º | 47.0 | 18,6 | 12.0 | |

| 250 | 6.0 | 55º | 127,0 | 18,6 | 9,8 |

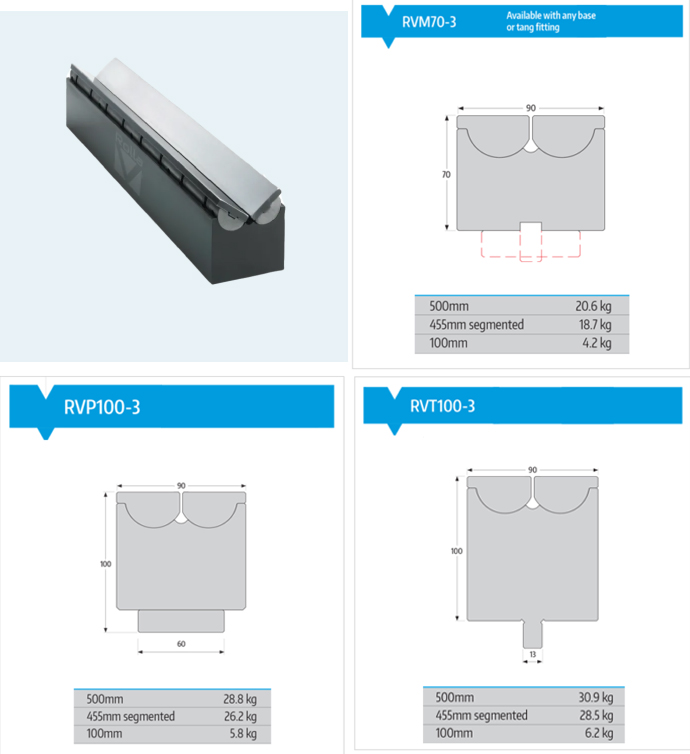

6/ Model 3:

– Độ dày: Lên đến 6mm (có thể là 8mm)

– Chiều dài tiêu chuẩn: 500mm, 100mm và 455mm

– Độ dài phân đoạn: Chiều dài 455mm bao gồm:

+ 200mm, 100mm, 60mm, 50mm, 45mm

– Các miếng chèn tùy chọn có thể được làm cứng lên đến 70HRC theo yêu cầu.

| Tải trọng tối đa (t/m) | Độ dày vật liệu (mm) | Góc uốn tối thiểu | Trọng tải yêu cầu (t) | Mặt bích ngoài tối thiểu (mm) | Bán kính ngoài tối đa | |

| Kiểu dáng cố định

Model 3 |

250 | 2.0 | 68º | 7.0 | 22,5 | 13,9 |

| 250 | 4.0 | 47º | 34.0 | 22,5 | 11.9 | |

| 250 | 6.0 | 50º | 90,0 | 22,5 | 9,9 |

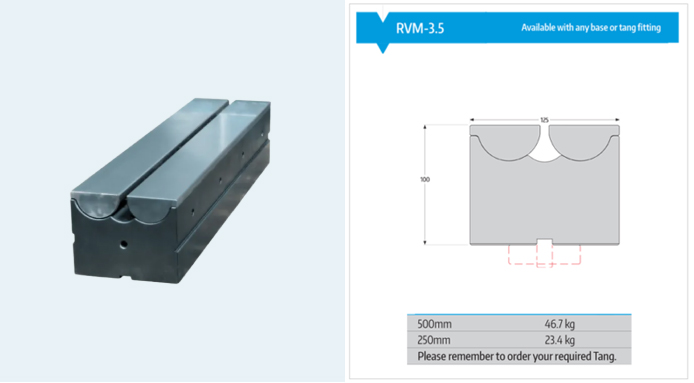

7/ Model 3.5:

– Độ dày: Lên đến 10mm (có thể đạt 12mm)

– Chiều dài tiêu chuẩn: 500mm và 250mm

– Kích thước Tang: Độ lệch 60mm, 13mm, 12,7mm và 12,7mm

– Các miếng chèn tùy chọn có thể được làm cứng lên đến 70HRC theo yêu cầu.

| Tải trọng tối đa (t/m) | Độ dày vật liệu (mm) | Góc uốn tối thiểu | Trọng tải yêu cầu (t) | Mặt bích ngoài tối thiểu (mm) | Bán kính ngoài tối đa | |

| Kiểu dáng cố định

Model 3.5 |

250 | 6.0 | 75º | 44.0 | 39.0 | 20.0 |

| 250 | 8.0 | 75º | 85,0 | 39.0 | 20.0 | |

| 250 | 10.0 | 75º | 145,0 | 39.0 | 20.0 |

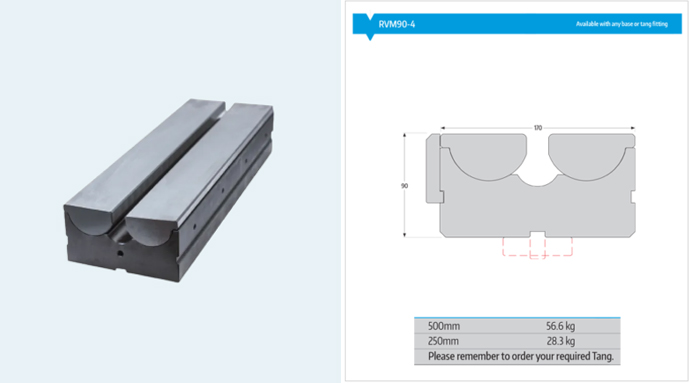

8/ Model 4:

– Độ dày: Lên đến 16mm

– Chiều dài tiêu chuẩn: 500mm và 250mm

– Kích thước Tang: Độ lệch 60mm, 13mm, 12,7mm và 12,7mm

– Các miếng chèn tùy chọn có thể được làm cứng lên đến 70HRC theo yêu cầu.

| Tải trọng tối đa (t/m) | Độ dày vật liệu (mm) | Góc uốn tối thiểu | Trọng tải yêu cầu (t) | Mặt bích ngoài tối thiểu (mm) | Bán kính ngoài tối đa | |

| Kiểu dáng cố định

Model 4 |

300 | 6.0 | 78º | 26.0 | 56,6 | 36,4 |

| 300 | 8.0 | 76º | 50.0 | 56,6 | 56,6 | |

| 300 | 12.0 | 73º | 129,0 | 56,6 | 36,4 |

Liên hệ ngay với VNTECH để trải nghiệm những công nghệ hiện đại nhất hiện nay.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn