Trong sản xuất hiện đại – nơi sự bền bỉ, tính thẩm mỹ là những yếu tố then chốt, công nghệ xi mạ PVD nổi lên như một giải pháp đột phá. Không chỉ là một phương pháp phủ bề mặt thông thường, PVD đại diện cho một bước tiến vượt bậc trong việc nâng cao chất lượng và tuổi thọ sản phẩm.

Trong bài viết này, VNTECH sẽ giải thích mạ PVD là gì? Ưu điểm và ứng dụng của máy mạ PVD trong sản xuất hiện đại.

Nội dung bài viết

Mạ PVD là gì?

Mạ PVD (Physical Vapor Deposition) hay xi mạ PVD là một phương pháp phủ vật liệu lên bề mặt sản phẩm trong môi trường chân không, tạo ra một lớp màng mỏng nhưng cực kỳ bền bỉ và có chất lượng cao.

Phương pháp xi mạ PVD làm bay hơi (bằng nhiệt, hồ quang điện hoặc bắn phá ion) vật liệu mạ trong môi trường chân không. Sau đó, các nguyên tử hoặc ion của vật liệu đã bốc hơi sẽ di chuyển và ngưng tụ, lắng đọng thành một lớp phủ đồng nhất bám chắc chắn lên bề mặt sản phẩm cần mạ.

Đặc điểm của công nghệ mạ PVD

– Thực hiện trong môi trường chân không giúp đảm bảo lớp phủ tinh khiết, không bị lẫn tạp chất từ không khí.

– Vật liệu mạ được chuyển từ thể rắn sang thể hơi (khí) bằng các phương pháp vật lý, không phải phản ứng hóa học trong dung dịch.

– Lắng đọng: Các hạt hơi sẽ ngưng tụ và tạo thành lớp màng mỏng trên bề mặt vật liệu nền.

– Tạo ra liên kết mạnh: Lớp phủ PVD thường có độ bám dính rất cao với vật liệu nền, do quá trình lắng đọng tạo ra các liên kết ở cấp độ nguyên tử.

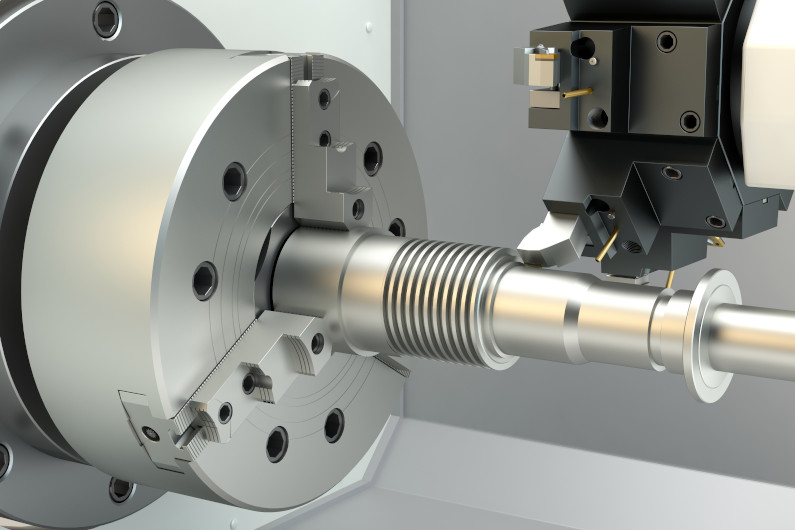

Từ những chi tiết máy móc chịu mài mòn khắc nghiệt đến những vật dụng trang trí nội thất sang trọng, xi mạ PVD mang đến một lớp bảo vệ vững chắc cùng vẻ ngoài đẳng cấp, đáp ứng mọi yêu cầu khắt khe nhất của thị trường ngày nay.

>>> Xem thêm: Mạ vàng pvd có bền không

So sánh với phương pháp mạ truyền thống

Thay vì sử dụng dung dịch hóa chất để tạo lớp phủ như mạ điện truyền thống, mạ PVD làm bay hơi vật liệu mạ trong môi trường chân không, sau đó các hạt hơi này sẽ ngưng tụ và lắng đọng thành một lớp màng mỏng, bám chặt lên bề mặt vật liệu cần phủ.

Bảng so sánh chi tiết giữa các phương pháp mạ:

| Tiêu chí so sánh | Mạ PVD |

Mạ Điện Truyền thống

|

| Nguyên lý cơ bản | Quá trình vật lý (bay hơi và lắng đọng). |

Quá trình điện hóa (ion kim loại lắng đọng qua điện phân).

|

| Môi trường thực hiện | Chân không cao (áp suất thấp). |

Dung dịch lỏng (chất điện phân) trong bể mạ.

|

| Vật liệu mạ | Kim loại hoặc hợp chất được bay hơi từ nguồn rắn. |

Kim loại hòa tan thành ion trong dung dịch.

|

| Cơ chế bám dính | Liên kết cấp độ nguyên tử, năng lượng ion cao, tạo độ bám dính cực mạnh. |

Liên kết chủ yếu là liên kết kim loại, độ bám dính tốt nhưng kém bền hơn PVD.

|

|

Đặc tính lớp phủ

|

||

| – Độ cứng | Rất cao (thường 2000-3000 HV), chống trầy xước, mài mòn vượt trội. |

Thấp hơn (tùy loại kim loại).

|

| – Độ bám dính | Rất khó bong tróc. |

Có thể bị bong tróc, phồng rộp dưới tác động mạnh.

|

| – Chống ăn mòn | Rất tốt, lớp mạ kín đặc, không xốp, tạo rào cản hiệu quả. |

Có thể có lỗ rỗng li ti, dễ bị ăn mòn cục bộ.

|

| – Độ dày | Rất mỏng (0.25 – 5 µm), đồng nhất, không làm thay đổi kích thước đáng kể. |

Dày vài µm đến vài chục µm, có thể không đồng nhất (dày cạnh).

|

| – Tính đồng nhất | Cao, kể cả trên bề mặt phức tạp. |

Khó đạt độ đồng nhất cao trên chi tiết phức tạp.

|

| – Màu sắc | Đa dạng và bền màu (vàng, vàng hồng, đen, xanh, titan…) |

Chủ yếu là bạc của crom/niken, vàng của đồng thau.

|

| Tác động môi trường | Thân thiện môi trường, không hóa chất độc hại, không nước thải. |

Ô nhiễm môi trường cao, sử dụng hóa chất độc hại, phát sinh nước thải kim loại nặng.

|

| Chi phí | ||

| – Đầu tư ban đầu | Cao hơn (do thiết bị chân không phức tạp). | Thấp hơn. |

| – Vận hành | Có thể cao hơn về năng lượng, nhưng bù lại bằng tuổi thọ sản phẩm và ít chi phí xử lý thải. |

Thấp hơn về năng lượng mạ, nhưng chi phí xử lý chất thải cao.

|

| Ứng dụng tiêu biểu | Dụng cụ cắt gọt, khuôn mẫu, đồng hồ, trang sức, nội thất cao cấp, linh kiện hàng không vũ trụ, thiết bị y tế. |

Phụ kiện thông thường, chi tiết ô tô phổ thông, đồ gia dụng cơ bản, mạ trang trí giá rẻ.

|

Ưu điểm vượt trội của xi mạ PVD

Công nghệ mạ PVD đã trở thành lựa chọn hàng đầu cho nhiều ứng dụng nhờ vào những lợi ích vượt trội:

1/ Độ bền và độ cứng cao:

– Lớp phủ PVD thường có độ cứng Vickers rất cao, có thể lên đến 2000-3000 HV.

– Giúp sản phẩm chống lại sự mài mòn, trầy xước và va đập tốt hơn nhiều lần, kéo dài tuổi thọ sử dụng.

2/ Độ bám dính tuyệt vời:

– Lớp phủ PVD tạo ra liên kết cấp độ nguyên tử với vật liệu nền.

– Đảm bảo lớp mạ bám chắc chắn, không bị bong tróc, phồng rộp hay nứt gãy ngay cả trong điều kiện khắc nghiệt.

3/ Tính thẩm mỹ cao:

– Mạ PVD có khả năng tạo ra bề mặt sản phẩm sáng bóng, mịn màng.

– Màu sắc đa dạng: vàng, vàng hồng, đen, đồng, xanh, tím, xám titan…

– Các màu sắc này rất bền, không bị phai hay oxy hóa theo thời gian.

4/ Chống ăn mòn và oxy hóa:

– Lớp phủ PVD bảo vệ vật liệu khỏi các tác nhân gây ăn mòn như axit, bazơ, muối, độ ẩm và các hợp chất oxy hóa.

– Đặc biệt quan trọng với các sản phẩm làm từ kim loại dễ bị gỉ sét.

5/ Thân thiện với môi trường:

– Quá trình PVD là một quy trình khô, không sử dụng hóa chất độc hại, không tạo ra nước thải công nghiệp hay khí thải độc hại.

– Giảm thiểu tác động tiêu cực đến môi trường và sức khỏe con người.

6/ Đồng nhất và chính xác:

– Công nghệ PVD cho phép kiểm soát độ dày lớp phủ một cách chính xác (thường chỉ vài micromet hoặc nanomet).

– Đảm bảo tính đồng nhất trên toàn bộ bề mặt sản phẩm.

7/ Phù hợp với nhiều loại vật liệu:

– Mạ PVD có thể phủ lên nhiều loại vật liệu nền khác nhau: thép không gỉ, đồng, nhôm, titan, hợp kim, nhựa, gốm sứ, thủy tinh và vật liệu composite.

Vai trò của công nghệ xi mạ PVD

Mạ PVD ngày nay đóng vai trò cực kỳ quan trọng trong nhiều lĩnh vực bởi khả năng:

– Nâng cao hiệu suất: Tăng độ cứng, chống mài mòn, giảm ma sát cho các chi tiết máy, dụng cụ.

– Kéo dài tuổi thọ sản phẩm: Bảo vệ khỏi ăn mòn, oxy hóa và hao mòn cơ học.

– Cải thiện tính thẩm mỹ: Tạo ra các màu sắc độc đáo, bề mặt bóng đẹp, sang trọng.

– Thúc đẩy đổi mới: Mở ra khả năng tạo ra các vật liệu mới với tính chất đặc biệt.

Nguyên lý hoạt động & quy trình mạ PVD

Toàn bộ quá trình mạ PVD diễn ra trong một môi trường chân không cao: áp suất thường từ 10−2 đến 10−6 Torr.

– Việc tạo ra chân không là để loại bỏ hầu hết các phân tử khí khác như: oxy, nitơ, hơi nước,… khỏi buồng.

– Đảm bảo các nguyên tử hoặc ion của vật liệu mạ có thể di chuyển đến bề mặt sản phẩm mà không bị va chạm hay bị các tạp chất trong không khí làm nhiễm bẩn.

=> Tạo ra lớp phủ tinh khiết và đồng nhất.

Quá trình mạ PVD thường bao gồm 4 giai đoạn cơ bản:

Bốc hơi vật liệu (Evaporation)

Chuyển vật liệu mạ từ trạng thái rắn sang trạng thái hơi (khí) hoặc plasma.

– Vật liệu mạ: kim loại như Titan (Ti), Crom (Cr), Zirconium (Zr) hoặc các hợp chất.

Các phương pháp phổ biến:

1/ Hồ quang catốt (Cathodic Arc): Một hồ quang điện cường độ cao được tạo ra trên bề mặt mục tiêu (vật liệu mạ).

+ Năng lượng từ hồ quang làm nóng chảy và bốc hơi vật liệu.

+ Tạo thành đám mây plasma chứa các ion kim loại có năng lượng cao.

2/ Phún xạ từ (Magnetron Sputtering): Các ion khí trơ (thường là Argon – Ar+) được tạo ra trong môi trường plasma và gia tốc để bắn phá bề mặt của mục tiêu (bia phún xạ).

+ Khi va chạm, chúng sẽ “bắn” các nguyên tử vật liệu từ bia ra thành dạng hơi.

3/ Bốc hơi nhiệt (Thermal Evaporation): Vật liệu mạ được làm nóng chảy bằng điện trở hoặc chùm electron đến nhiệt độ bay hơi của nó.

+ Hơi vật liệu sau đó sẽ bay lên.

Vận chuyển ion (Transportation)

– Mục đích: Đưa các nguyên tử/ion vật liệu đã bốc hơi đến bề mặt của sản phẩm cần mạ.

+ Do môi trường chân không cao, các hạt vật liệu bốc hơi có thể di chuyển đến bề mặt sản phẩm mà không bị cản trở.

+ Một điện trường phân cực (bias voltage) thường được áp dụng lên sản phẩm để thu hút và gia tốc các ion.

+ Giúp chúng va chạm với bề mặt với năng lượng cao hơn, cải thiện độ bám dính của lớp phủ.

Phản ứng (Reaction)

– Mục đích: Tạo ra các hợp chất mới để có được lớp phủ với các đặc tính và màu sắc mong muốn.

– Trong một số ứng dụng, một hoặc nhiều loại khí phản ứng sẽ được đưa vào buồng chân không trong quá trình lắng đọng.

– Các nguyên tử/ion vật liệu bốc hơi sẽ phản ứng với các khí này ngay trên bề mặt sản phẩm để tạo ra các hợp chất mới.

Ví dụ:

+ Titan (Ti) + Nitơ (N2) → Titan Nitride (TiN) (màu vàng)

+ Crom (Cr) + Nitơ (N2) → Crom Nitride (CrN) (màu đen)

+ Titan (Ti) + Cacbon (C2H2) → Titan Cacbonitride (TiCN) (màu đồng/đen)

Lắng đọng (Deposition)

– Mục đích: Hình thành lớp màng mỏng, đồng nhất trên bề mặt sản phẩm.

+ Các nguyên tử/ion vật liệu va chạm và ngưng tụ, bám chặt vào bề mặt sản phẩm.

+ Chúng sắp xếp lại thành một lớp màng mỏng, đều, có cấu trúc tinh thể hoặc vô định hình.

+ Lớp màng này gắn kết chặt chẽ với vật liệu nền thông qua liên kết vật lý và hóa học ở cấp độ nguyên tử.

=> Tạo ra lớp phủ bền vững với các đặc tính mong muốn.

Các công nghệ mạ PVD phổ biến

Có nhiều phương pháp xi mạ PVD khác nhau, mỗi phương pháp có ưu và nhược điểm riêng:

Mạ hồ quang catốt (Arc PVD / Cathodic Arc Evaporation)

– Nguyên lý:

+ Sử dụng một nguồn hồ quang điện cao để làm bay hơi vật liệu nguồn thành plasma.

+ Các ion kim loại năng lượng cao được tạo ra từ hồ quang sau đó được gia tốc về phía vật liệu cần mạ.

– Ưu điểm:

+ Độ bám dính cực cao.

+ Lớp phủ dày đặc, rất cứng và chịu mài mòn tốt.

+ Tỷ lệ lắng đọng cao, hiệu suất lớn.

– Nhược điểm: Có thể tạo ra các giọt nhỏ trên bề mặt lớp phủ nếu không được kiểm soát tốt, ảnh hưởng đến độ mịn bề mặt.

– Ứng dụng: Các lớp phủ cứng, chống mài mòn trên dụng cụ cắt gọt (mũi khoan, dao phay, khuôn dập), chi tiết động cơ và một số ứng dụng trang trí yêu cầu độ bền cực cao.

Phún xạ từ (Magnetron Sputtering)

– Nguyên lý: Các ion khí trơ (thường là Argon) được tạo ra trong môi trường plasma và được gia tốc bằng điện trường để bắn phá bề mặt vật liệu nguồn (bia phún xạ).

+ Khi va chạm, các nguyên tử vật liệu từ bia bị bắn ra và bay đến lắng đọng trên vật liệu cần mạ.

+ Trường từ được sử dụng để tăng cường mật độ plasma và hiệu quả bắn phá.

– Ưu điểm:

+ Lớp phủ mịn và đồng nhất.

+ Kiểm soát độ dày và thành phần tốt.

+ Mạ được nhiều loại vật liệu cả vật liệu dẫn điện và không dẫn điện.

– Phân loại:

+ DC Sputtering: Dùng cho vật liệu dẫn điện.

+ RF Sputtering: Dùng cho vật liệu không dẫn điện (điện môi).

+ Reactive Sputtering: Thêm khí phản ứng (N2, O2, C2H2) để tạo ra các hợp chất như nitrides, oxides, carbides.

– Ứng dụng: Từ lớp phủ trang trí (trên đồ gia dụng, trang sức), lớp phủ quang học (trên kính, gương), lớp phủ điện tử (trên mạch điện, chip), đến các lớp phủ cứng chống mài mòn.

Bốc hơi nhiệt (Thermal Evaporation)

– Nguyên lý: Vật liệu mạ được làm nóng chảy và bốc hơi bằng cách:

+ Đốt nóng điện trở hoặc dùng chùm electron trong môi trường chân không.

+ Hơi vật liệu sau đó ngưng tụ trên vật liệu cần mạ.

– Ưu điểm:

+ Chi phí thấp do cấu trúc thiết bị tương đối đơn giản.

+ Tốc độ lắng đọng có thể cao.

– Nhược điểm:

+ Độ bám dính và độ cứng thấp hơn.

+ Khó kiểm soát độ dày đồng nhất trên các bề mặt phức tạp.

+ Không phù hợp với vật liệu có điểm nóng chảy quá cao hoặc không bay hơi dễ dàng.

– Ứng dụng tiêu biểu: Dùng cho các lớp phủ mỏng, không yêu cầu độ cứng quá cao.

Mạ ion (Ion Plating)

– Nguyên lý: Đây là một phương pháp tổng hợp, kết hợp quá trình bốc hơi vật liệu (thường là bằng bốc hơi nhiệt hoặc hồ quang) với quá trình ion hóa mạnh các hạt vật liệu và khí nền.

+ Các ion này sau đó được tăng cường năng lượng và hướng về phía vật liệu nền.

=> Giúp cải thiện đáng kể độ bám dính và mật độ của lớp phủ.

– Ưu điểm: Tạo ra lớp phủ có độ bám dính rất tốt, cấu trúc dày đặc và đồng nhất.

– Ứng dụng: Được dùng cho các lớp phủ cần độ bền cao, đặc biệt là khi yêu cầu độ bám dính tuyệt vời.

Ứng dụng của công nghệ mạ PVD

Máy mạ PVD được ứng dụng trong rất nhiều lĩnh vực, từ đồ gia dụng đến công nghiệp hàng không vũ trụ:

1/ Ngành nội thất và Trang trí

– Đồ dùng gia đình: Thìa, nĩa, dao, nồi, chảo, vòi nước, sen vòi, phụ kiện nhà tắm (tay nắm, móc treo), khóa cửa, bản lề…

+ Lớp mạ PVD giúp tăng độ bền, chống gỉ sét

+ Tạo ra các màu sắc sang trọng như vàng, vàng hồng, đen, đồng.

– Nội thất cao cấp: Bàn ghế, kệ tủ, vách ngăn CNC, khung gương, chân ghế sofa, cửa cổng.

– Vật phẩm phong thủy, trang trí: Các vật phẩm trang trí, đồ lưu niệm.

2/ Công nghiệp cơ khí

– Dụng cụ cắt gọt: Mũi khoan, dao phay, lưỡi cưa, khuôn dập, khuôn đúc.

– Chi tiết máy: bánh răng, piston, chi tiết truyền động trong ô tô, xe máy.

– Thiết bị, máy móc công nghiệp: Các chi tiết cần độ bền cao, chống ăn mòn trong môi trường khắc nghiệt.

3/ Ngành đồng hồ, trang sức

– Đồng hồ: Vỏ, dây đeo đồng hồ được mạ PVD để tạo ra các màu sắc độc đáo (vàng, vàng hồng, đen).

– Trang sức: Nhẫn, dây chuyền, bông tai, mặt dây chuyền.

4/ Ngành ô tô, xe máy

– Linh kiện nội/ngoại thất: Các chi tiết trang trí, mâm xe, tay nắm cửa, logo…

– Phụ tùng động cơ: Piston, bánh răng, van, nơi cần giảm ma sát và tăng khả năng chịu nhiệt.

– Phụ kiện xe đạp, xe máy: Ghi đông, vành xe, các chi tiết kim loại khác.

5/ Lĩnh vực điện tử

– Linh kiện điện tử: Mạ các mạch in (PCB), vi mạch, khuôn đúc linh kiện điện tử.

– Màn hình: Lớp phủ quang học cho màn hình điện thoại, máy tính bảng để chống lóa, chống vân tay.

6/ Lĩnh vực Y tế

– Dụng cụ y tế: Dao mổ, kim tiêm, cấy ghép y tế, dụng cụ nha khoa.

– Thiết bị y tế: Một số bề mặt thiết bị cần độ bền và khả năng kháng khuẩn.

7/ Lĩnh vực hàng không vũ trụ

– Cánh tuabin, chi tiết động cơ: Lớp phủ chịu nhiệt, chống ăn mòn trong môi trường khắc nghiệt.

– Linh kiện máy bay: Các bộ phận cần giảm ma sát, tăng độ bền và khả năng chống mài mòn.

Yếu tố ảnh hưởng đến chất lượng mạ PVD

Để đạt được lớp mạ PVD chất lượng cao, người vận hành phải kiểm soát được các yếu tố sau:

1/ Vật liệu nền (Substrate):

– Độ sạch bề mặt: Bất kỳ tạp chất nào cũng có thể làm giảm độ bám dính của lớp mạ.

+ Các phương pháp làm sạch bao gồm: tẩy rửa hóa học, tẩy rửa bằng sóng siêu âm, hoặc làm sạch bằng plasma ion trong buồng chân không.

>>> Xem thêm: Máy làm sạch bề mặt kim loại bằng laser

2/ Vật liệu mạ:

– Vật liệu nguồn phải có độ tinh khiết cao để đảm bảo lớp mạ cuối cùng không bị lẫn tạp chất.

– Nguồn bốc hơi phải hoạt động ổn định để duy trì tốc độ và chất lượng bốc hơi đồng đều.

3/ Thông số quy trình:

– Nhiệt độ của vật liệu nền:

+ Quá thấp có thể dẫn đến lớp phủ xốp.

+ Quá cao có thể làm biến dạng vật liệu nền.

– Áp suất chân không thấp hơn (chân không cao hơn) thường cho lớp phủ tinh khiết và đồng nhất hơn.

– Thời gian mạ sẽ quyết định độ dày của lớp phủ.

4/ Thiết bị máy móc:

– Hệ thống bơm chân không: Phải đủ mạnh và ổn định để tạo và duy trì mức chân không yêu cầu.

– Hệ thống điều khiển tự động hóa cao, giúp giám sát và điều chỉnh chính xác các thông số quy trình.

– Cấu hình buồng mạ: Thiết kế buồng, vị trí nguồn, hệ thống xoay/quay của vật liệu nền ảnh hưởng đến tính đồng nhất của lớp phủ trên các sản phẩm có hình dạng phức tạp.

Mạ PVD đã cách mạng hóa ngành công nghiệp xử lý bề mặt, mang đến những giải pháp vượt trội về độ bền, tính thẩm mỹ và hiệu suất. Hãy liên hệ ngay tới VNTECH để được tư vấn và đưa ra giải pháp về dây chuyền mạ PVD phù hợp nhất với doanh nghiệp của bạn.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Giang Biên, Long Biên, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn