Trong thế giới sản xuất và chế tạo, tiện cơ khí là một trong những phương pháp gia công quan trọng nhất. Từ những chi tiết máy phức tạp trong động cơ máy bay cho đến các trục đơn giản trong thiết bị gia dụng, tiện gia công cơ khí đóng vai trò then chốt trong việc biến vật liệu thô thành các sản phẩm có độ chính xác cao.

Trong bài viết này, VNTECH sẽ chia sẻ tới các bạn vai trò, ứng dụng cũng như các phương pháp tiện cơ khí chính xác phổ biến.

Nội dung bài viết

Tiện cơ khí là gì?

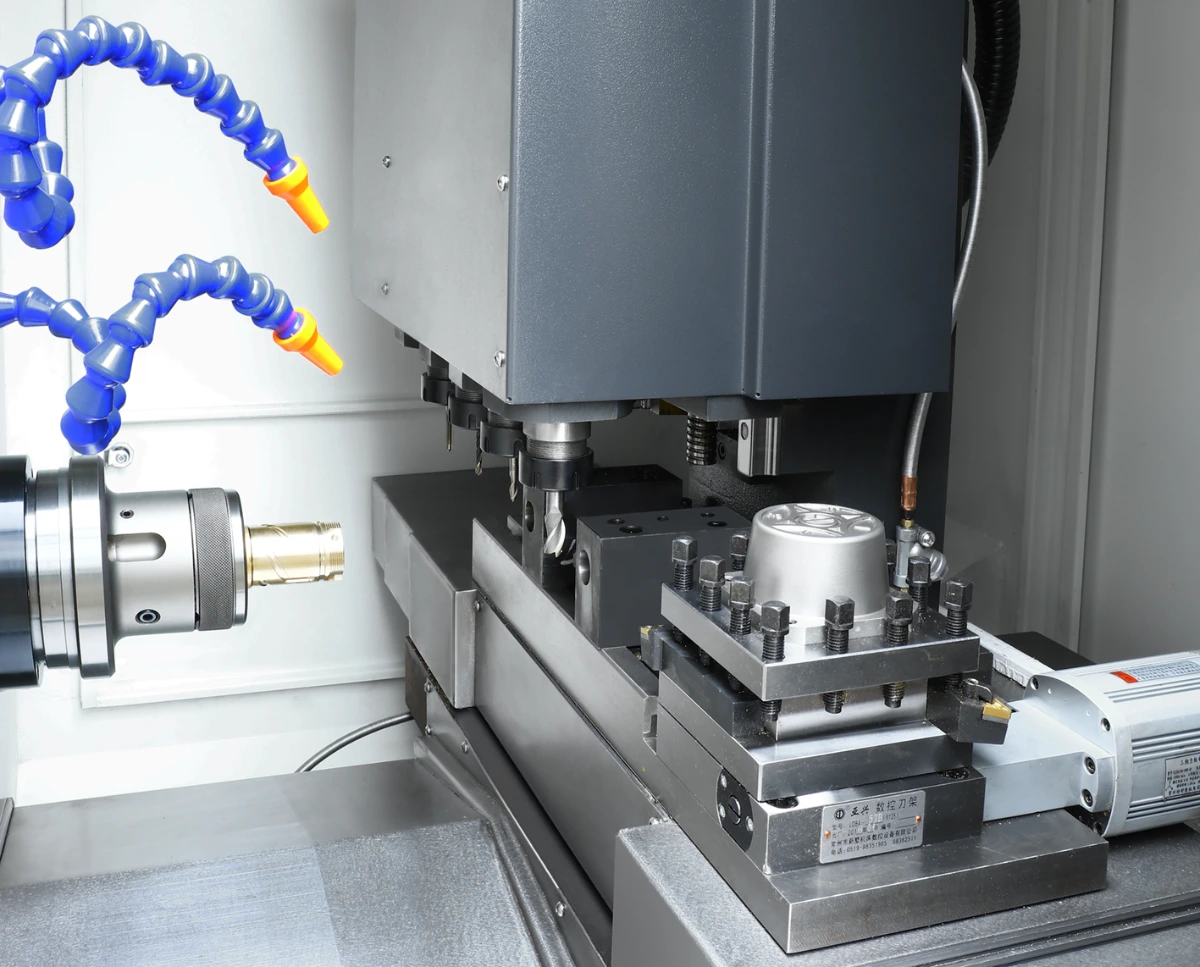

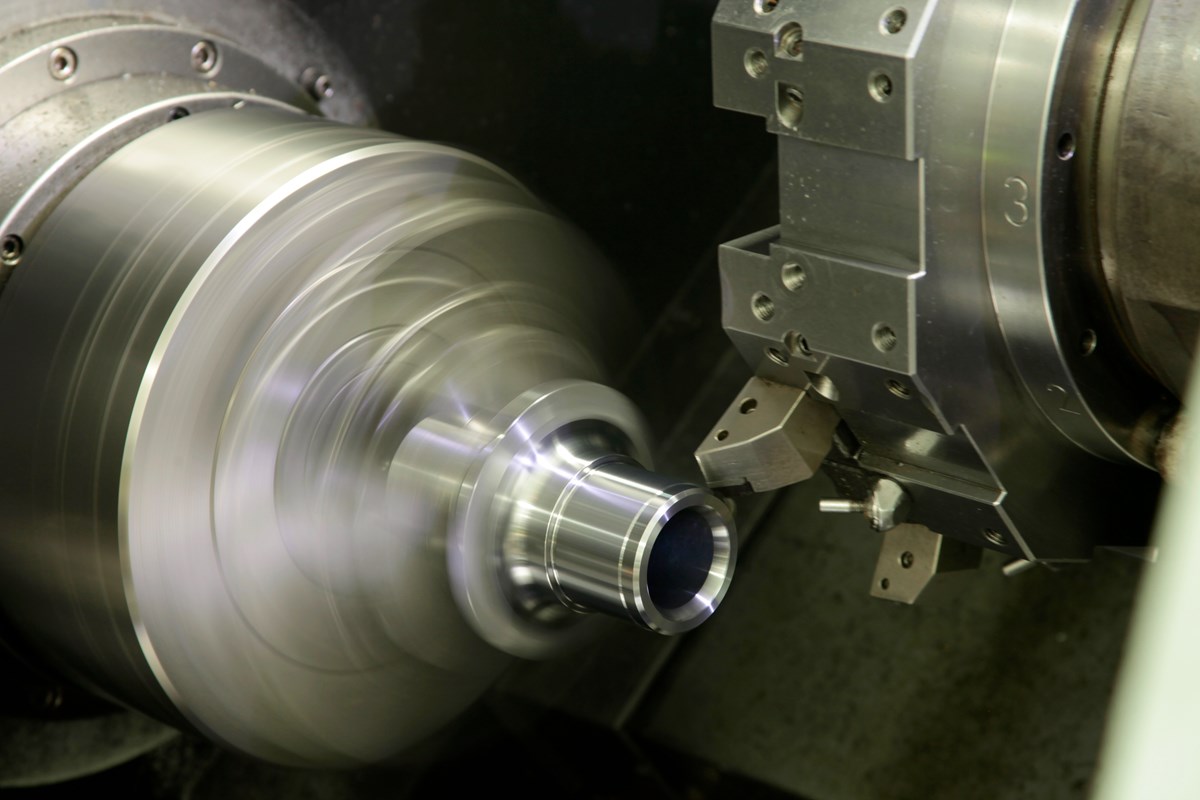

Tiện cơ khí là một phương pháp gia công cắt gọt kim loại rất phổ biến, được sử dụng để tạo ra các chi tiết có bề mặt tròn xoay. Nguyên lý hoạt động của tiện dựa trên 2 chuyển động chính:

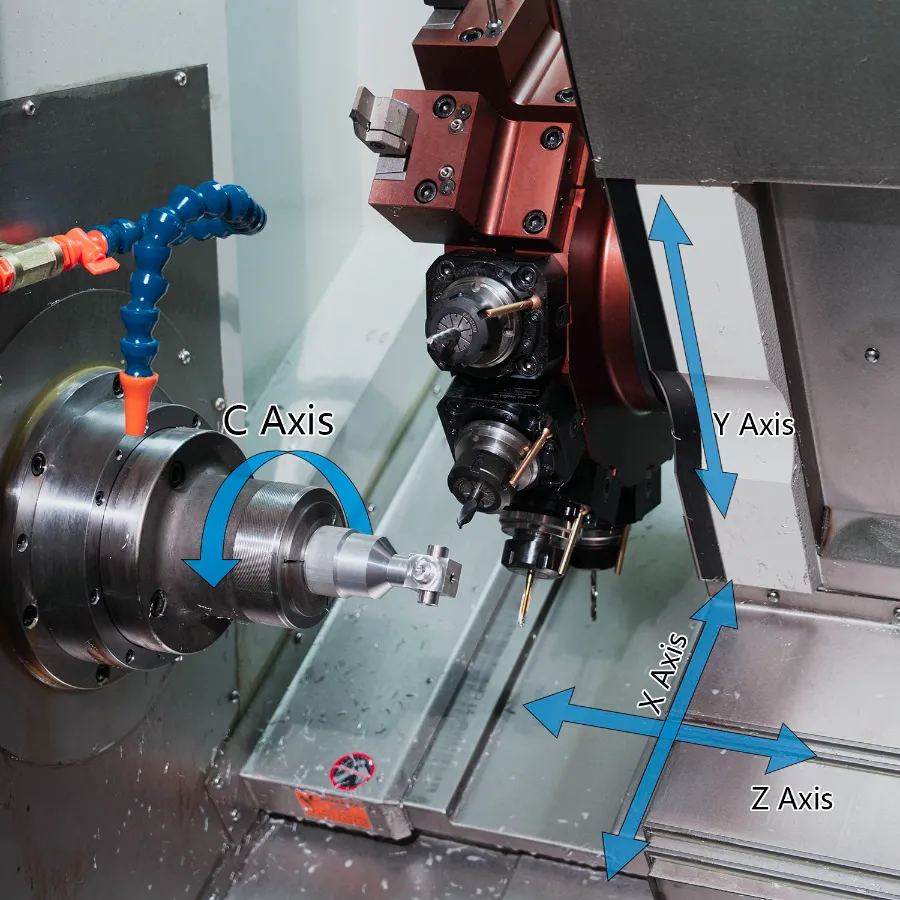

– Chuyển động quay tròn của phôi: Phôi được kẹp chặt trên máy tiện và quay tròn quanh trục chính.

– Chuyển động tịnh tiến của dao cắt: Dao tiện được gá trên bàn xe dao và di chuyển theo hai phương (dọc – ngang) để cắt bỏ lớp vật liệu, tạo ra hình dạng và kích thước mong muốn.

Sự kết hợp giữa 2 chuyển động này cho phép người thợ gia công nhiều loại chi tiết khác nhau, từ những chi tiết đơn giản như trục thẳng đến những chi tiết phức tạp hơn như ren, mặt côn, hay các bề mặt định hình.

Đặc điểm của tiện gia công cơ khí

Gia công tiện có những đặc điểm nổi bật giúp nó trở thành một phương pháp không thể thiếu trong ngành cơ khí. Những đặc điểm này ảnh hưởng trực tiếp đến chất lượng sản phẩm và hiệu quả sản xuất.

1/ Tạo hình đa dạng: Tiện có khả năng tạo ra nhiều hình dạng tròn xoay khác nhau, bao gồm:

– Trục trơn và trục bậc: Các chi tiết có đường kính đồng đều hoặc thay đổi nhiều bậc.

– Mặt côn và mặt cầu: Gia công các bề mặt nghiêng hoặc cong.

– Ren: Tiện được cả ren ngoài trên bu lông và ren trong trong lỗ.

Ngoài các bề mặt ngoài, tiện còn có thể gia công lỗ, rãnh và các bề mặt định hình phức tạp.

2/ Độ chính xác cao

– Tiện có thể đạt được độ chính xác kích thước và độ bóng bề mặt rất cao.

+ Đặc biệt là khi thực hiện nguyên công tiện tinh.

– Khi sử dụng máy tiện CNC, độ chính xác gần như tuyệt đối vì mọi chuyển động đều được điều khiển tự động bằng chương trình máy tính.

=> Điều này giúp đảm bảo tính đồng đều của sản phẩm khi gia công hàng loạt.

3/ Hiệu suất nâng cao đáng kể

– So với nhiều phương pháp gia công khác, tiện có thể bóc tách vật liệu nhanh chóng, đặc biệt với các máy tiện CNC hiện đại.

– Thích hợp cho sản xuất hàng loạt:

+ Nhờ khả năng tự động hóa trên máy tiện CNC, quá trình tiện rất phù hợp để sản xuất số lượng lớn các chi tiết giống nhau, giúp tối ưu hóa thời gian và chi phí.

4/ Vận hành và thao tác

– Với máy tiện cơ, việc vận hành đòi hỏi người thợ phải có tay nghề và kinh nghiệm để điều chỉnh các thông số cắt một cách thủ công.

– Với máy tiện CNC, thao tác vận hành đơn giản hơn nhiều.

+ Người thợ không cần phải điều khiển từng bước mà chỉ cần lập trình và giám sát máy hoạt động.

>>> Các dòng máy tiện CNC hiện đại:

- Máy tiện mini CNC Super SP28

- Máy tiện cấp phôi tự động SL6

- Máy tiện đứng CNC VT320, VT400, VT600

- Máy tiện nhiều dao: Tăng 200% năng suất

Vai trò của tiện cơ khí chính xác

Trong ngành cơ khí, tiện cơ khí chính xác đóng vai trò vô cùng quan trọng và là nền tảng cốt lõi cho nhiều lĩnh vực sản xuất công nghiệp hiện đại.

1/ Tạo ra các chi tiết tròn xoay có độ chính xác cao: Đây là vai trò cơ bản và quan trọng nhất của gia công tiện.

– Tạo các chi tiết tròn xoay như: trục, bánh răng, bạc lót, puly, khớp nối.

– Các loại ren với độ chính xác kích thước và độ nhẵn bề mặt cực kỳ cao.

2/ Nền tảng cho ngành công nghiệp

– Tiện gia công cơ khí chính xác là bước không thể thiếu trong quy trình sản xuất của nhiều ngành công nghiệp:

+ Chế tạo máy móc: Tạo ra các chi tiết quan trọng cho máy móc công nghiệp, thiết bị tự động hóa.

+ Hàng không vũ trụ: Sản xuất các bộ phận phức tạp, đòi hỏi độ chính xác tuyệt đối cho máy bay và tàu vũ trụ.

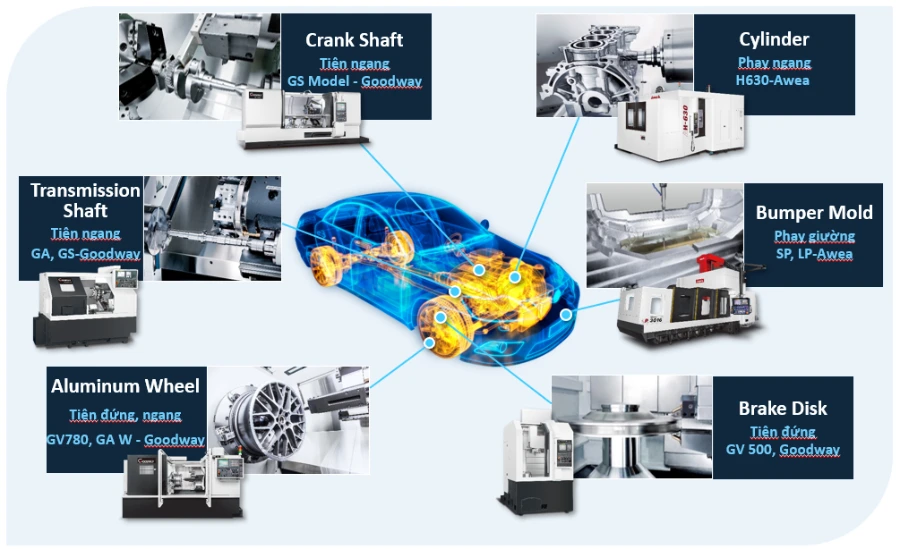

+ Ô tô: Chế tạo các bộ phận động cơ, trục khuỷu, trục cam và các linh kiện khác.

+ Thiết bị y tế: Gia công các dụng cụ phẫu thuật, thiết bị cấy ghép đòi hỏi độ chính xác và an toàn cao.

+ Điện tử: Sản xuất các chi tiết nhỏ và tinh xảo cho các thiết bị điện tử.

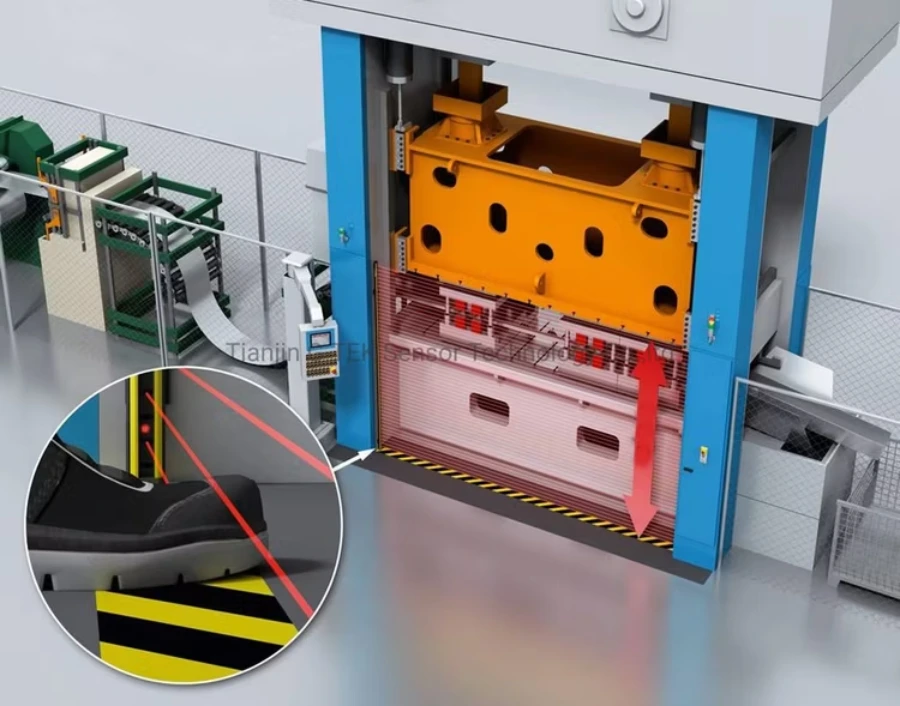

3/ Tối ưu hóa sản xuất và nâng cao năng suất

– Giảm thiểu sai sót, loại bỏ các lỗi do con người, đảm bảo tính đồng nhất giữa các sản phẩm.

– Tự động hóa quy trình gia công giúp máy hoạt động liên tục.

=> Tiết kiệm thời gian, chi phí nhân công, nâng cao năng suất tổng thể.

– Tiết kiệm vật liệu: Khả năng gia công chính xác giúp giảm tỷ lệ phế phẩm và tối ưu hóa việc sử dụng nguyên liệu.

>>> Xem thêm: Tổng quan về công nghệ tiện CNC

Vật liệu có thể tiện gia công cơ khí

Tiện cơ khí có thể được áp dụng trên hầu hết các loại vật liệu kỹ thuật từ kim loại đến phi kim.

1/ Kim loại: Đây là nhóm vật liệu phổ biến nhất trong gia công tiện.

– Thép: Là loại vật liệu được sử dụng rộng rãi nhất do độ bền, độ cứng và chi phí hợp lý.

+ Thép carbon thông thường như: S45C, S50C,…

+ Thép hợp kim: Được thêm các nguyên tố như Cr, Ni, Mo để tăng độ cứng và chống ăn mòn.

– Thép không gỉ (Inox): Chống gỉ sét và ăn mòn tốt.

+ Tuy nhiên, khi gia công có thể sinh nhiệt lớn và gây mòn dao nhanh.

– Nhôm và hợp kim nhôm: Nhẹ, mềm và dễ gia công.

+ Thường được sử dụng trong các ngành công nghiệp hàng không, ô tô và chế tạo máy móc.

– Đồng và hợp kim đồng: Có độ dẻo cao, tính dẫn điện và dẫn nhiệt tốt.

+ Thường được dùng để sản xuất các chi tiết điện hoặc trang trí.

– Gang: Có độ cứng cao và khả năng chịu mài mòn tốt.

+ Tuy nhiên, nó giòn và dễ gãy, đòi hỏi phương pháp gia công cẩn thận.

2/ Phi kim: Một số vật liệu phi kim cũng có thể được tiện để sản xuất các chi tiết có hình dạng tròn xoay.

– Nhựa: Các loại nhựa kỹ thuật như POM, PVC, Teflon, ABS, Nylon… có thể được tiện để chế tạo các chi tiết máy, bánh răng, hoặc các bộ phận cách điện.

– Gỗ: Dùng để tiện các chi tiết trang trí, tay cầm, hoặc các sản phẩm thủ công mỹ nghệ.

Các phương pháp tiện cơ khí phổ biến

Trong gia công cơ khí, có nhiều phương pháp tiện khác nhau tùy thuộc vào hình dạng và yêu cầu của chi tiết. Dưới đây là các phương pháp tiện phổ biến nhất:

1/ Tiện ngoài (Facing): Đây là phương pháp cơ bản nhất, dùng để gia công các bề mặt tròn bên ngoài chi tiết.

– Dao tiện sẽ di chuyển song song với trục quay của phôi để cắt gọt vật liệu.

– Mục đích: Tạo ra các chi tiết có dạng trục trơn, trục bậc, hoặc các bề mặt côn.

2/ Tiện mặt đầu (Turning): Tiện mặt đầu được dùng để tạo ra bề mặt phẳng vuông góc với trục quay của chi tiết.

– Mục đích: Làm phẳng và định hình mặt đầu của phôi, đồng thời cắt gọt để đạt được chiều dài mong muốn.

3/ Tiện trong (Boring): Ngược lại với tiện ngoài, tiện trong được dùng để gia công các bề mặt lỗ tròn bên trong chi tiết.

– Dao tiện được lắp đặt trên một cán dài và di chuyển bên trong lỗ.

– Mục đích: Gia công các lỗ đã được khoan sẵn hoặc tạo ra các lỗ có kích thước và hình dạng chính xác.

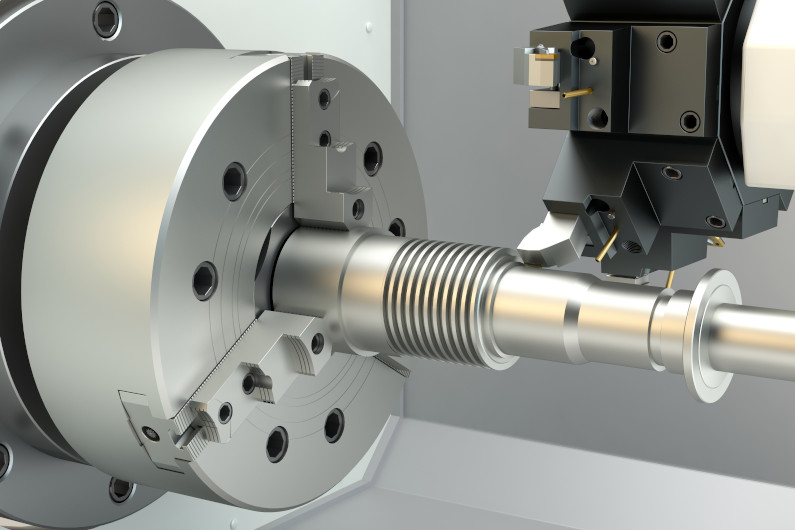

4/ Tiện ren (Thread Turning): Tiện ren là phương pháp dùng để tạo ra các đường ren trên bề mặt chi tiết.

– Mục đích: Gia công ren ngoài (trên bu lông) hoặc ren trong (trên đai ốc).

+ Các bước ren và đường kính chính xác để đảm bảo sự ăn khớp khi lắp ghép.

5/ Tiện cắt đứt (Parting-off): Tiện cắt đứt được sử dụng để cắt rời một phần của phôi sau khi đã gia công xong.

– Dao cắt đứt có lưỡi mỏng và sắc, được đẩy thẳng vào phôi cho đến khi chi tiết tách rời.

– Mục đích: Tách chi tiết đã hoàn thành ra khỏi thanh phôi ban đầu.

6/ Tiện định hình (Form Turning): Đây là phương pháp dùng để gia công các bề mặt có biên dạng phức tạp, không phải là đường thẳng hoặc đường tròn đơn giản.

– Dao tiện định hình có lưỡi cắt được thiết kế với biên dạng mong muốn.

– Mục đích: Tạo ra các chi tiết có hình dạng đặc biệt như các đường cong, đường gờ trên trục.

7/ Tiện hớt lưng (Back-off Turning): Phương pháp này được sử dụng để gia công các dao cắt hoặc chi tiết có lưỡi cắt, nhằm tạo ra góc thoát ở mặt sau của lưỡi cắt.

– Mục đích: Đảm bảo chỉ có phần lưỡi cắt tiếp xúc với phôi, giảm ma sát và tăng hiệu quả cắt.

8/ Tiện lệch tâm (Eccentric Turning): Phương pháp này dùng để gia công các chi tiết mà trục quay của chúng không nằm ở tâm hình học.

– Ví dụ: trục khuỷu hoặc trục cam.

– Mục đích: Tạo ra các chi tiết có chức năng đặc biệt, thường liên quan đến chuyển động quay và tịnh tiến.

9/ Tiện mặt côn (Taper Turning): Tiện mặt côn là phương pháp gia công để tạo ra các bề mặt có độ nghiêng đều.

– Ví dụ: các mũi khoan côn hoặc các khớp nối côn.

– Mục đích: Tạo ra các chi tiết có độ chính xác cao về góc nghiêng.

10/ Tiện chép hình (Form Copying): Phương pháp này sử dụng một dưỡng (bản mẫu) để điều khiển chuyển động của dao tiện, giúp sao chép hình dạng của dưỡng lên chi tiết.

– Mục đích: Gia công các chi tiết có hình dạng phức tạp một cách nhanh chóng và chính xác.

>>> Xem thêm: Nguyên lý của máy tiện chép hình

Các loại máy tiện cơ khí trên thị trường

Hiện nay, trên thị trường có rất nhiều loại máy tiện cơ khí khác nhau. Dưới đây là các loại máy tiện phổ biến và chi tiết hơn:

Phân loại theo nguyên lý hoạt động

1/ Máy tiện cơ: Đây là loại máy tiện vạn năng được điều khiển thủ công bởi người vận hành.

– Nó có cấu tạo đơn giản, dễ sử dụng và bảo trì.

– Máy tiện cơ phù hợp cho các công việc sản xuất đơn chiếc, sửa chữa, hoặc gia công các chi tiết không đòi hỏi độ chính xác quá cao.

– Tuy nhiên, nó phụ thuộc nhiều vào tay nghề của thợ.

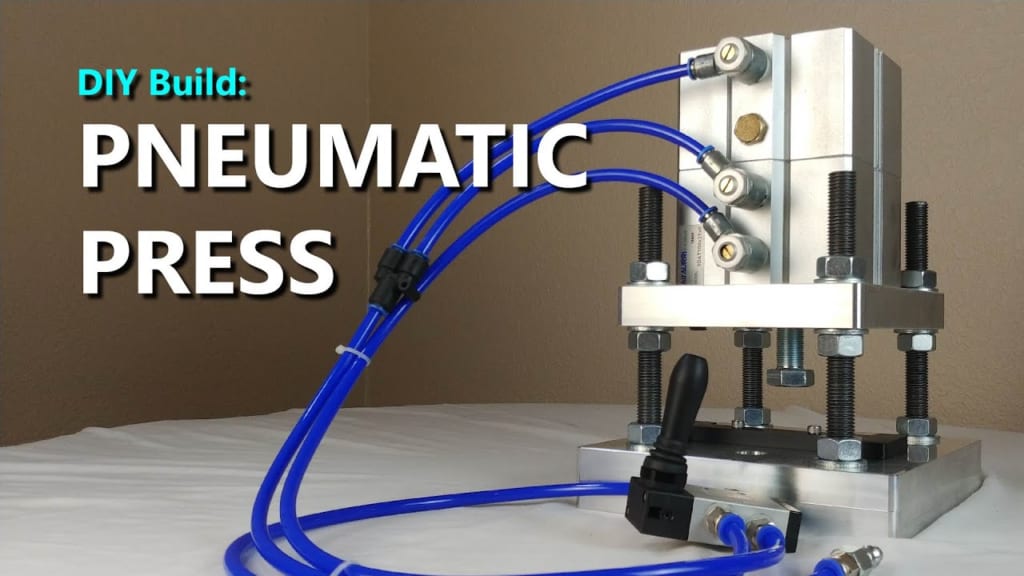

2/ Máy tiện CNC: Là loại máy hiện đại, được điều khiển tự động bằng chương trình máy tính.

– Có thể gia công các chi tiết phức tạp với độ chính xác và năng suất cực cao.

– Máy tiện CNC rất phù hợp cho sản xuất hàng loạt, giảm thiểu sai sót do yếu tố con người.

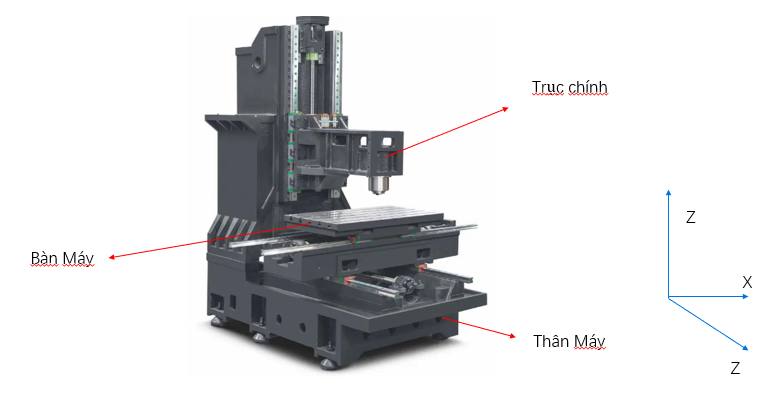

Phân loại theo kết cấu

1/ Máy tiện ngang: Đây là loại máy phổ biến nhất.

– Trục chính của máy được đặt theo phương ngang, song song với bàn máy.

– Máy tiện ngang phù hợp để gia công các chi tiết có chiều dài lớn và đường kính vừa phải.

2/ Máy tiện đứng: Loại máy này có trục chính được đặt theo phương thẳng đứng.

– Bàn máy (mâm cặp) nằm ngang, giúp việc gá đặt các chi tiết nặng và có đường kính lớn trở nên dễ dàng hơn nhờ trọng lực.

– Máy tiện đứng thường được sử dụng trong ngành công nghiệp nặng, gia công các bánh xe lửa, các chi tiết máy bay…

Phân loại theo mục đích sử dụng

1/ Máy tiện chuyên dùng: Được thiết kế để gia công một loại chi tiết cụ thể, giúp tối ưu hóa hiệu suất cho công việc đó. Ví dụ:

– Máy tiện cụt: Dùng để gia công các chi tiết ngắn, có đường kính lớn và nặng.

– Máy tiện trục khuỷu: Chuyên dùng để gia công trục khuỷu cho động cơ.

– Máy tiện hớt lưng: Dùng để gia công các dao cắt hoặc các chi tiết có lưỡi cắt.

2/ Máy tiện revolver: Loại máy này có một đầu dao đặc biệt chứa nhiều dao cắt, có thể xoay và tự động thay đổi dao.

– Điều này giúp gia công nhanh chóng các chi tiết có nhiều bậc hoặc nhiều lỗ.

– Rất phù hợp cho sản xuất hàng loạt.

3/ Máy tiện tự động và bán tự động:

– Các máy này có khả năng tự động thực hiện một chu trình gia công sau khi phôi được nạp vào, giúp tăng năng suất so với máy tiện vạn năng.

>>> Xem thêm: Phương pháp cấp phôi cho máy tiện

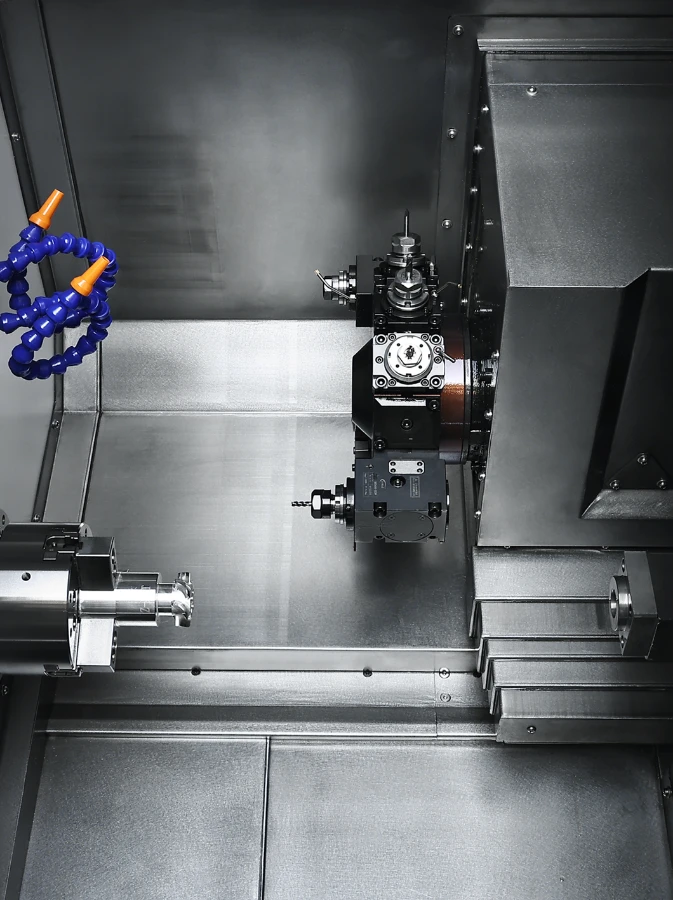

4/ Máy tiện nhiều trục chính:

– Một số loại máy tiện hiện đại có 2 hoặc nhiều trục chính, cho phép gia công đồng thời hai chi tiết hoặc gia công cả hai đầu của một chi tiết.

– Rút ngắn thời gian sản xuất một cách đáng kể.

Quy trình tiện gia công cơ khí CNC

Quy trình tiện gia công cơ khí CNC bao gồm các bước sau:

1/ Thiết kế và lập trình

– Kỹ sư thiết kế sẽ tạo bản vẽ 3D của sản phẩm trên phần mềm CAD.

– Chuyển bản vẽ sang phần mềm CAM để tạo ra chương trình gia công.

– Chương trình này là một chuỗi các lệnh điều khiển máy (G-code và M-code): xác định đường chạy dao, tốc độ cắt và các thao tác khác.

2/ Gá đặt phôi và dao

– Người vận hành sẽ gá đặt phôi lên mâm cặp của máy tiện.

– Mâm cặp sẽ kẹp chặt phôi để nó không bị dịch chuyển trong quá trình gia công.

– Đồng thời, các dao tiện phù hợp với từng công đoạn cũng được gá lên đầu dao (turret) của máy.

3/ Cài đặt máy: Người vận hành sẽ thiết lập các thông số ban đầu cho máy, bao gồm:

– Điểm gốc: Cài đặt điểm gốc của chi tiết, thường là mặt đầu hoặc tâm của phôi.

– Chiều dài dao: Đo và nhập chiều dài của từng con dao để máy xác định chính xác vị trí lưỡi cắt.

– Thông số kỹ thuật: Nhập các thông số như tốc độ quay của trục chính, tốc độ tiến dao và chiều sâu cắt.

4/ Gia công

– Sau khi tất cả đã được thiết lập, người vận hành sẽ chạy chương trình.

– Máy tiện CNC sẽ tự động thực hiện các thao tác đã được lập trình.

– Suốt quá trình này, máy sẽ tự động thay dao và điều chỉnh các thông số để đảm bảo sản phẩm được gia công chính xác, nhanh chóng.

5/ Kiểm tra

– Khi quá trình gia công hoàn tất, người vận hành sẽ lấy chi tiết ra và kiểm tra kích thước.

+ Nếu chi tiết đạt yêu cầu, nó sẽ được chuyển sang các công đoạn hoàn thiện tiếp theo.

+ Quy trình này đảm bảo chất lượng và tính đồng nhất của sản phẩm khi sản xuất hàng loạt.

Ứng dụng của tiện cơ khí chính xác

Tiện cơ khí chính xác có ứng dụng rất đa dạng, dưới đây là những ứng dụng nổi bật của tiện cơ khí chính xác.

1/ Công nghiệp ô tô và xe máy

– Trục khuỷu và trục cam: Các bộ phận chính của động cơ.

– Piston và xi lanh: Đòi hỏi độ chính xác cao để đảm bảo hoạt động hiệu quả.

– Các loại bu lông, đai ốc, và khớp nối: Các chi tiết lắp ráp cần độ chính xác cao để đảm bảo sự ăn khớp hoàn hảo.

2/ Ngành hàng không vũ trụ

– Các chi tiết động cơ phản lực.

– Ống lót và trục: Thường được làm từ các hợp kim chịu nhiệt và bền bỉ.

– Các bộ phận điều khiển và khớp nối: Đảm bảo hệ thống hoạt động chính xác trong điều kiện khắc nghiệt.

3/ Thiết bị y tế và nha khoa

– Dụng cụ phẫu thuật: Các loại dao, kẹp, và các công cụ có kích thước nhỏ, tinh xảo.

– Thiết bị cấy ghép: Các chi tiết như ốc vít xương, khớp giả, và các bộ phận cấy ghép khác đòi hỏi độ chính xác tuyệt đối.

4/ Công nghiệp điện tử

– Vỏ và khung máy: Cho các thiết bị như điện thoại, máy tính bảng, và máy ảnh.

– Các trục quay và bộ phận kết nối: Trong các thiết bị như ổ cứng, motor nhỏ, và các bộ phận cơ điện tử.

5/ Khuôn mẫu và sản xuất khuôn đúc

Tiện cơ khí chính xác được sử dụng để chế tạo các khuôn mẫu với độ chính xác cao, phục vụ cho quá trình đúc và ép nhựa. Các khuôn này là nền tảng để sản xuất hàng loạt các sản phẩm nhựa và kim loại trong nhiều ngành công nghiệp khác nhau.

Việc đầu tư vào máy tiện cơ khí chính xác không chỉ là một quyết định công nghệ mà còn là một chiến lược kinh doanh. Khả năng gia công các chi tiết với độ chính xác và tốc độ vượt trội không chỉ giúp các doanh nghiệp nâng cao chất lượng sản phẩm mà còn giảm thiểu chi phí và tăng sức cạnh tranh trên thị trường.

Hãy liên hệ với VNTECH để được tư vấn chi tiết về các giải pháp tiện cơ khí chính xác phù hợp nhất với doanh nghiệp của bạn.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn