Trong thế giới của các kỹ thuật hàn, Hàn MAG (Metal Active Gas) là một trong các phương pháp hàn kim loại phổ biến nhất hiện nay. Công nghệ hàn MAG nổi lên như một giải pháp ưu việt cho những ứng dụng đòi hỏi tốc độ và hiệu suất cao: ngành công nghiệp chế tạo kết cấu thép và sản xuất hàng loạt. Hàn MAG không chỉ ghi điểm bởi khả năng tự động hóa dễ dàng mà còn bởi sự linh hoạt trong việc thích ứng với nhiều loại vật liệu.

Trong bài viết này, VNTECH sẽ giới thiệu đến bạn phương pháp hàn MAG, những ưu điểm, ứng dụng và so sánh hàn MAG với hàn Laser,…

Nội dung bài viết

Hàn MAG là gì?

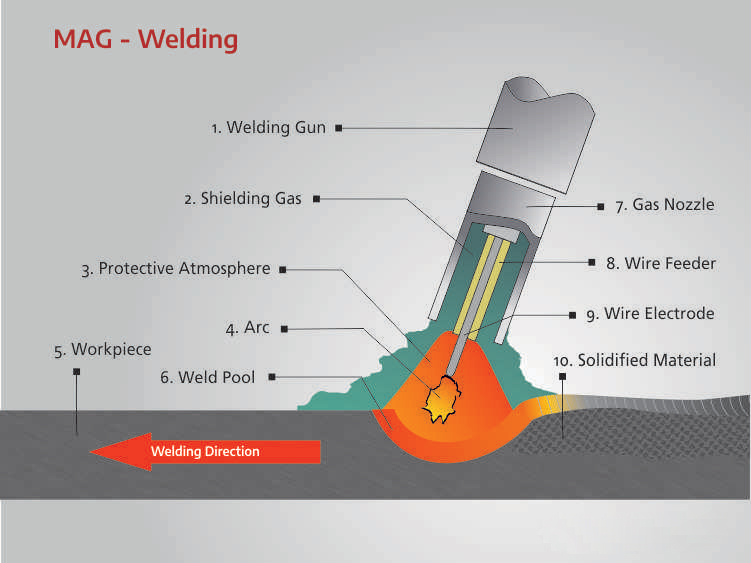

Hàn MAG (Metal Active Gas) là một phương pháp hàn hồ quang đặc trưng bởi việc sử dụng khí bảo vệ hoạt tính. Trong quá trình này, hồ quang điện được hình thành giữa một dây điện cực nóng chảy liên tục và vật liệu cần hàn, làm nóng chảy cả 2 để tạo ra mối hàn.

Điều làm nên sự khác biệt của hàn MAG chính là việc sử dụng khí bảo vệ hoạt tính (thường là CO2 hoặc hỗn hợp Argon/CO2) tạo ra các phản ứng hóa học ngay trong vũng hàn, mở ra một chương mới trong việc tạo ra các mối nối kim loại vững chắc và bền bỉ.

Ưu điểm của phương pháp hàn MAG

Phương pháp hàn MAG (Metal Active Gas) sở hữu nhiều ưu điểm vượt trội, khiến nó trở thành lựa chọn phổ biến trong nhiều ngành công nghiệp:

– Hàn MAG cho phép thực hiện các mối hàn với tốc độ nhanh chóng, tăng năng suất đáng kể so với các phương pháp hàn truyền thống.

– Dễ dàng được tự động hóa, phù hợp cho sản xuất hàng loạt và các ứng dụng đòi hỏi tính lặp lại cao.

– Hàn MAG có thể được áp dụng trong nhiều vị trí hàn khác nhau.

– So với một số phương pháp hàn khác, chi phí vật tư tiêu hao trong hàn MAG thường thấp hơn.

– Hàn MAG thích hợp cho việc hàn thép carbon, thép hợp kim thấp và một số kim loại khác.

– Ít đòi hỏi kỹ năng hàn chuyên sâu

– Năng lượng hàn thấp, ít biến dạng nhiệt, ít bị cong vênh hơn.

Những ưu điểm này làm cho hàn MAG trở thành một giải pháp hiệu quả cho nhiều ứng dụng công nghiệp, đặc biệt là trong các ngành chế tạo kết cấu thép, ô tô, đóng tàu và chế tạo máy móc.

Nguyên lý của công nghệ hàn MAG

Nguyên lý cơ bản của công nghệ hàn MAG (Metal Active Gas) dựa trên việc tạo ra hồ quang điện giữa một điện cực dây nóng chảy liên tục và vật liệu cần hàn. Dưới đây là các bước chi tiết:

1/ Tạo hồ quang điện:

– Khi dòng điện chạy qua, một hồ quang điện được tạo ra giữa đầu dây hàn và vật liệu cần hàn.

– Hồ quang này tạo ra nhiệt độ rất cao, làm nóng chảy cả dây hàn và vật liệu.

2/ Cấp dây hàn liên tục:

– Dây hàn được cấp tự động và liên tục thông qua một bộ cấp dây.

– Tốc độ cấp dây được điều chỉnh để duy trì hồ quang ổn định và đảm bảo lượng kim loại bổ sung phù hợp.

3/ Sử dụng khí bảo vệ hoạt tính:

– Khí bảo vệ hoạt tính (thường là CO2 hoặc hỗn hợp Argon/CO2) được cung cấp qua mỏ hàn.

– Khí này có tác dụng bảo vệ vũng hàn nóng chảy khỏi sự oxy hóa và nhiễm bẩn từ không khí.

– Khí bảo vệ hoạt tính sẽ tham gia vào các phản ứng hóa học với vũng hàn.

4/ Hình thành mối hàn:

– Kim loại nóng chảy từ dây hàn và vật liệu cơ bản hòa trộn với nhau, tạo thành vũng hàn.

– Khi vũng hàn nguội đi, nó đông đặc lại, tạo thành mối hàn liên kết 2 vật liệu.

Lưu ý:

– Sự khác biệt chính giữa hàn MAG và hàn MIG là loại khí bảo vệ được sử dụng.

+ Hàn MAG sử dụng khí bảo vệ hoạt tính.

+ Hàn MIG sử dụng khí bảo vệ trơ.

>>> Xem thêm: So sánh hàn MIG và hàn MAG chi tiết

– Hàn MAG thích hợp cho việc hàn thép carbon và thép hợp kim thấp.

– Quá trình hàn MAG cho phép thợ hàn đạt được năng suất cao.

Các kỹ thuật hàn MAG

Trong hàn MAG (Metal Active Gas) có những kỹ thuật quan trọng liên quan đến cách thức thực hiện mối hàn, điều chỉnh thiết bị và chế độ chuyển dịch kim loại. Dưới đây là những kỹ thuật chi tiết:

Kỹ thuật điều chỉnh thiết bị

1/ Lựa chọn dây hàn:

– Loại dây hàn phải phù hợp với vật liệu cơ bản.

– Đường kính dây hàn ảnh hưởng đến tốc độ hàn và độ ngấu.

– Chọn loại dây hàn có thành phần hợp kim phù hợp với yêu cầu mối hàn.

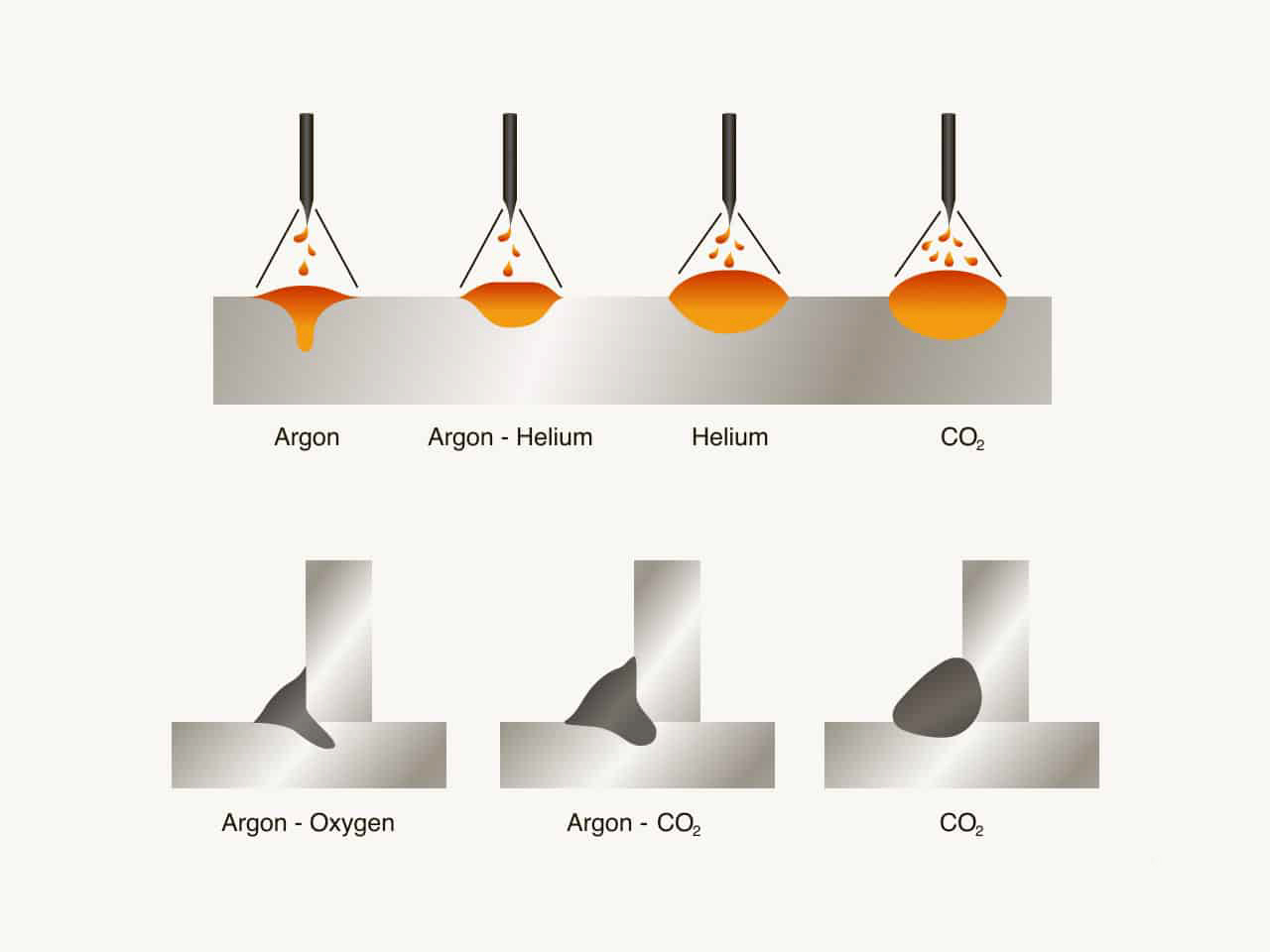

2/ Lựa chọn khí bảo vệ:

– CO2 thường dùng cho thép carbon tạo độ ngấu sâu.

– Hỗn hợp Argon/CO2 giúp ổn định hồ quang giảm bắn tóe.

– Lưu lượng khí bảo vệ phải đủ để bảo vệ vũng hàn.

3/ Điều chỉnh thông số máy hàn:

– Dòng điện hàn: Ảnh hưởng đến độ ngấu và tốc độ chảy dây.

– Điện áp hàn: Ảnh hưởng đến hình dạng hồ quang và độ ổn định.

– Tốc độ cấp dây: Điều chỉnh lượng kim loại bổ sung vào mối hàn.

Kỹ thuật thực hiện mối hàn

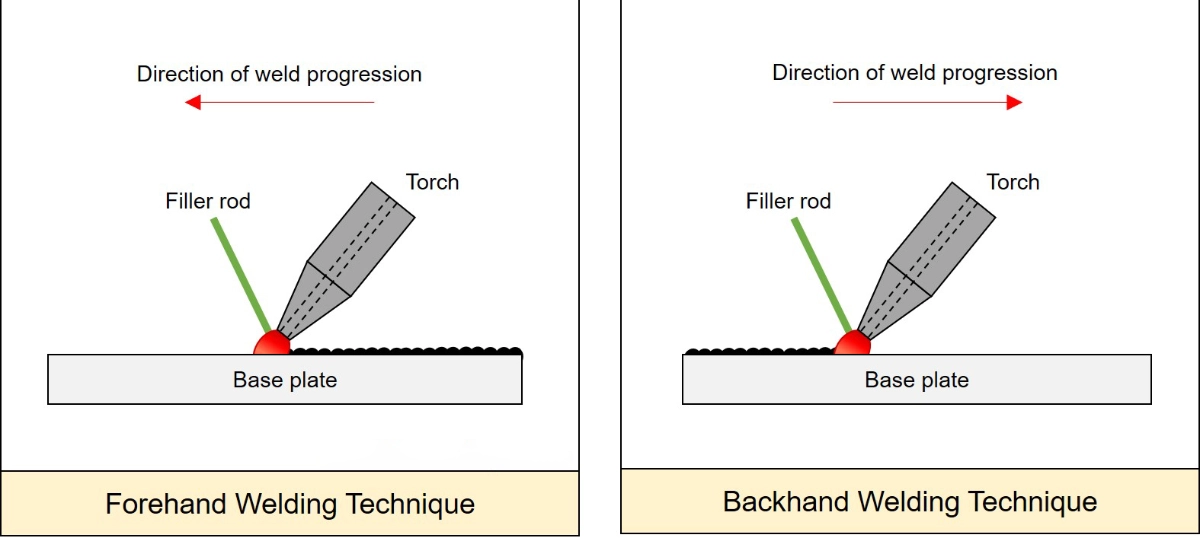

1/ Kỹ thuật di chuyển mỏ hàn:

– Di chuyển đều đặn, ổn định để tạo mối hàn đồng đều.

– Tốc độ di chuyển ảnh hưởng đến độ ngấu và hình dạng mối hàn.

– Có 2 kỹ thuật di chuyển chính:

+ Kỹ thuật đẩy (Forehand): Mỏ hàn hướng về phía trước theo hướng di chuyển tạo mối hàn nông, phù hợp cho vật liệu mỏng.

+ Kỹ thuật kéo (Backhand): Mỏ hàn hướng ngược lại hướng di chuyển tạo mối hàn sâu, phù hợp cho vật liệu dày.

2/ Kỹ thuật duy trì khoảng cách mỏ hàn:

– Khoảng cách mỏ hàn ổn định giúp duy trì hồ quang ổn định.

– Khoảng cách quá gần hoặc quá xa đều ảnh hưởng đến chất lượng mối hàn.

3/ Kỹ thuật quan sát và điều chỉnh:

– Quan sát vũng hàn để phát hiện và điều chỉnh kịp thời các vấn đề.

– Lắng nghe âm thanh hồ quang để đánh giá độ ổn định.

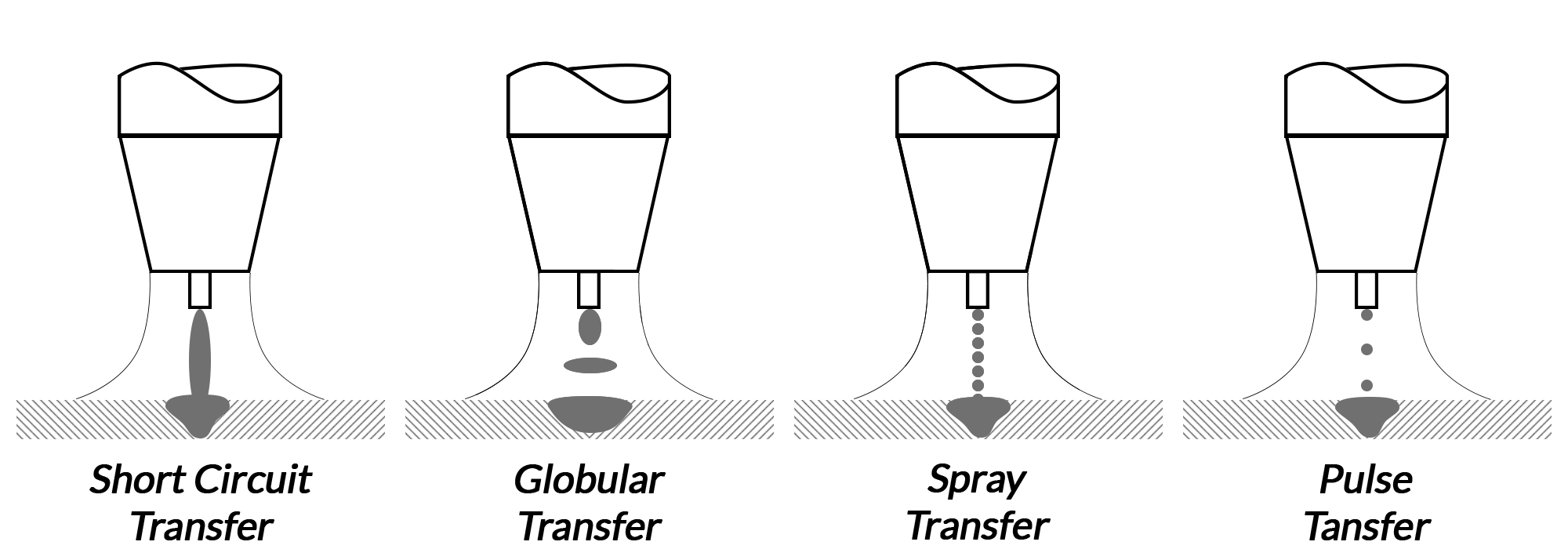

Kỹ thuật chuyển dịch kim loại

1/ Chuyển dịch giọt ngắn mạch (Short-circuiting):

– Trong chế độ này, dây hàn liên tục chạm vào vũng hàn, gây ra các ngắt mạch ngắn.

– Phù hợp cho hàn vật liệu mỏng, hàn vị trí và hàn trong không gian hạn chế.

– Tốc độ hàn chậm, Tạo ra ít bắn tóe hơn so với các chế độ khác.

2/ Chuyển dịch cầu (Globular):

– Các giọt kim loại lớn hơn được hình thành và rơi xuống vũng hàn dưới tác động của trọng lực.

– Ít được sử dụng hơn do tạo ra nhiều bắn tóe và chất lượng mối hàn kém hơn so với các chế độ khác.

– Sử dụng cho hàn vật liệu trung bình.

– Tốc độ hàn trung bình, tạo ra mối hàn tốt

3/ Chuyển dịch phun (Spray):

– Dòng điện cao được sử dụng để tạo ra các giọt kim loại nhỏ và mịn, được phun vào vũng hàn.

– Phù hợp cho hàn vật liệu dày và tạo ra mối hàn chất lượng cao với ít bắn tóe.

– Yêu cầu dòng điện và điện áp cao hơn.

– Tốc độ hàn cao, mối hàn có độ ngấu sâu.

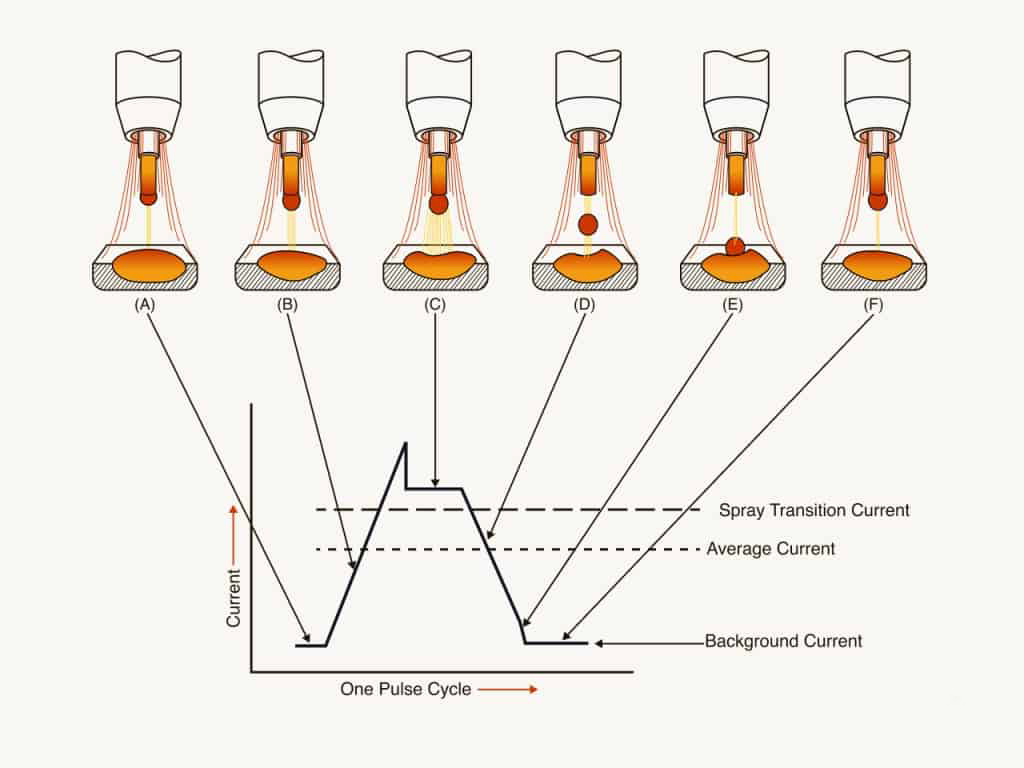

4/ Chuyển dịch xung (Pulsed spray):

– Sử dụng dòng điện xung để kiểm soát quá trình chuyển dịch kim loại.

– Kết hợp ưu điểm của chuyển dịch ngắn mạch và chuyển dịch phun, cho phép hàn vật liệu mỏng, dày với chất lượng cao, ít bắn tóe.

Những kỹ thuật này cho phép người thợ hàn MAG điều chỉnh quá trình hàn để phù hợp với nhiều loại vật liệu và ứng dụng khác nhau.

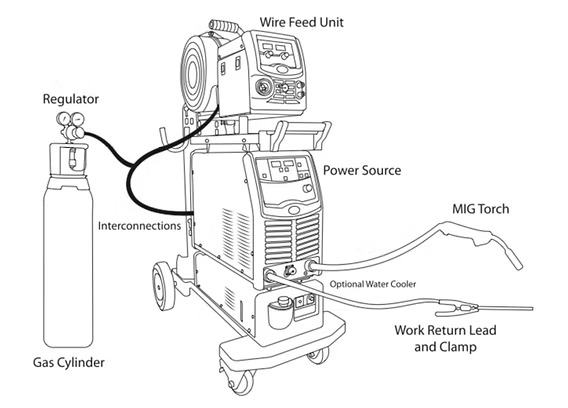

Cấu tạo chính của máy hàn MAG

Máy hàn MAG có cấu tạo gồm nhiều bộ phận, phối hợp để tạo ra mối hàn chất lượng. Dưới đây là các thành phần chính:

1/ Nguồn điện hàn: Cung cấp dòng điện cần thiết cho quá trình hàn.

– Nguồn điện hàn cần có khả năng điều chỉnh dòng điện, điện áp để phù hợp với các loại vật liệu và độ dày khác nhau.

– Hiện nay có 2 loại nguồn điện hàn chính đó là: Nguồn điện hàn biến áp cơ khí và nguồn điện hàn điện tử Inverter.

2/ Bộ cấp dây hàn: Cấp dây hàn một cách liên tục và đều đặn vào vũng hàn.

– Tốc độ cấp dây có thể được điều chỉnh để kiểm soát lượng kim loại bổ sung.

– Bộ phận này thường gồm động cơ kéo dây, lô kéo dây và ống dẫn hướng dây hàn.

3/ Mỏ hàn: Để dẫn dây hàn và khí bảo vệ đến vũng hàn.

– Các bộ phận chính của mỏ hàn bao gồm:

+ Ống dẫn dây hàn: Dẫn dây hàn từ bộ cấp dây đến đầu mỏ hàn.

+ Đầu tiếp điện: Cấp điện cho dây hàn.

+ Chụp khí: Định hướng dòng khí bảo vệ.

+ Tay cầm: Giúp người thợ điều khiển mỏ hàn.

– Cấu tạo mỏ hàn thường có thêm hệ thống làm mát bằng khí hoặc bằng nước tùy từng loại máy.

4/ Bình khí bảo vệ và hệ thống cung cấp khí:

– Bình khí bảo vệ chứa khí bảo vệ (CO2 hoặc hỗn hợp Argon/CO2).

– Hệ thống cung cấp khí bao gồm van điều áp, đồng hồ đo lưu lượng và ống dẫn khí.

– Hệ thống này giúp kiểm soát lưu lượng và áp suất khí bảo vệ đến vũng hàn.

5/ Hệ thống điều khiển:

– Hệ thống điều khiển điện tử hoặc cơ khí giúp điều chỉnh các thông số hàn: dòng điện, điện áp và tốc độ cấp dây.

– Các máy hàn hiện đại thường có các tính năng điều khiển tiên tiến, chẳng hạn như điều khiển xung và điều khiển dạng sóng.

Quy trình hàn MAG

Quy trình hàn MAG (Metal Active Gas) bao gồm các bước từ chuẩn bị đến hoàn thiện, đòi hỏi sự phối hợp nhịp nhàng giữa kỹ năng người thợ và việc điều chỉnh thiết bị. Dưới đây là quy trình chi tiết:

1/ Chuẩn bị:

– Làm sạch vật liệu: Loại bỏ dầu mỡ, rỉ sét, và các tạp chất.

– Lắp đặt máy hàn và mỏ hàn: Kiểm tra và kết nối các thiết bị.

– Lựa chọn dây hàn và khí bảo vệ: Phù hợp với loại vật liệu và độ dày.

– Điều chỉnh các thông số máy hàn: Dòng điện, điện áp, tốc độ cấp dây.

2/ Thực hiện hàn:

– Mồi hồ quang:

+ Đưa mỏ hàn lại gần vật liệu, kích hoạt hồ quang.

+ Duy trì khoảng cách mỏ hàn ổn định.

– Di chuyển mỏ hàn:

+ Di chuyển đều đặn theo đường hàn, duy trì tốc độ ổn định.

+ Sử dụng kỹ thuật đẩy hoặc kéo tùy thuộc vào loại vật liệu và độ dày.

+ Quan sát vũng hàn, điều chỉnh góc độ mỏ hàn khi cần thiết.

– Duy trì hồ quang:

+ Lắng nghe âm thanh hồ quang để đảm bảo ổn định.

+ Quan sát vũng hàn để kiểm soát quá trình hàn.

3/ Hoàn thiện:

– Loại bỏ bắn tóe và xỉ hàn bằng bàn chải thép hoặc máy mài.

– Kiểm tra mối hàn bằng mắt thường để phát hiện các khuyết tật mối hàn.

– Kiểm tra độ ngấu, độ bền và hình dạng mối hàn.

– Có thể sử dụng các phương pháp kiểm tra mối hàn không phá hủy (NDT) nếu cần.

Các lưu ý quan trọng:

– Luôn tuân thủ các quy tắc an toàn lao động khi hàn.

– Điều chỉnh các thông số hàn phù hợp với loại vật liệu và độ dày.

– Thực hành thường xuyên để nâng cao kỹ năng hàn.

– Đảm bảo thông gió tốt khi hàn.

So sánh hàn MAG với các phương pháp hàn khác

So sánh hàn MAG với các phương pháp hàn khác như hàn que, hàn TIG và hàn laser giúp chúng ta thấy rõ ưu nhược điểm và ứng dụng phù hợp của từng phương pháp:

Hàn MAG so với hàn que

1/ Tốc độ và năng suất:

– Hàn MAG: Tốc độ hàn cao, năng suất vượt trội, phù hợp cho sản xuất hàng loạt.

– Hàn que: Tốc độ hàn chậm, năng suất thấp, thích hợp cho công việc sửa chữa hoặc các công trình nhỏ lẻ.

2/ Chất lượng mối hàn:

– Hàn MAG: Chất lượng mối hàn tốt, đồng đều, ít khuyết tật.

– Hàn que: Chất lượng mối hàn phụ thuộc nhiều vào tay nghề thợ, dễ bị lẫn xỉ, rỗ khí.

3/ Tính linh hoạt:

– Hàn MAG: Linh hoạt trong việc điều chỉnh thông số, dễ tự động hóa.

– Hàn que: Tính linh hoạt cao trong điều kiện làm việc ngoài trời, nhưng khó tự động hóa.

4/ Chi phí:

– Hàn MAG: Chi phí đầu tư thiết bị và vật tư tiêu hao trung bình.

– Hàn que: Chi phí đầu tư thiết bị thấp, nhưng chi phí vật tư tiêu hao cao hơn.

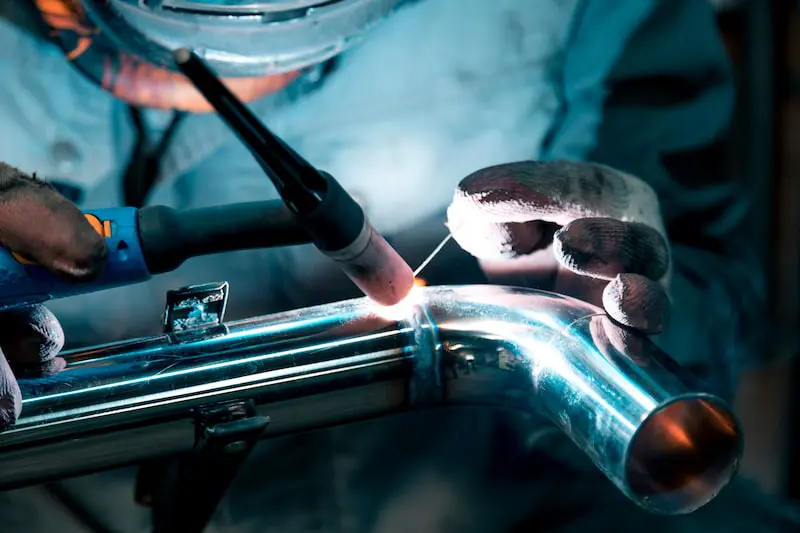

Hàn MAG so với hàn TIG

1/ Tốc độ và năng suất:

– Hàn MAG: Tốc độ hàn cao hơn, năng suất tốt hơn.

– Hàn TIG: Tốc độ hàn chậm, phù hợp cho mối hàn chất lượng cao, tinh xảo.

2/ Chất lượng mối hàn:

– Hàn MAG: Chất lượng mối hàn tốt, nhưng không tinh xảo bằng hàn TIG.

– Hàn TIG: Chất lượng mối hàn xuất sắc, độ chính xác cao, thẩm mỹ tốt.

3/ Tính linh hoạt:

– Hàn MAG: Linh hoạt, dễ tự động hóa, phù hợp cho nhiều loại vật liệu.

– Hàn TIG: Linh hoạt, nhưng yêu cầu kỹ năng thợ hàn cao hơn, thích hợp cho vật liệu khó hàn.

4/ Chi phí:

– Hàn MAG: Chi phí đầu tư thiết bị và vận hành thấp hơn.

– Hàn TIG: Chi phí đầu tư thiết bị và vận hành cao hơn.

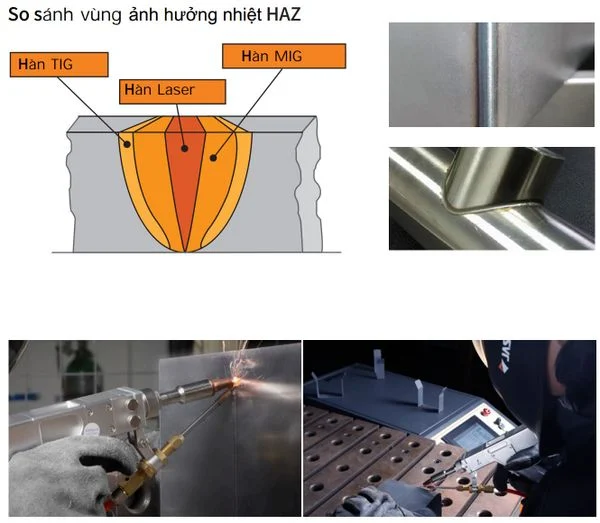

Hàn MAG so với hàn laser

1/ Tốc độ và độ chính xác:

– Hàn MAG: Tốc độ hàn nhanh, độ chính xác khá tốt.

– Hàn laser: Máy hàn laser tốc độ hàn rất nhanh, độ chính xác cực cao, mối hàn tinh xảo.

2/ Ứng dụng:

– Hàn MAG: Thích hợp cho các kết cấu thép, ô tô, đóng tàu, chế tạo máy móc.

– Hàn laser: Thích hợp cho các chi tiết nhỏ, mỏng, yêu cầu độ chính xác cao trong điện tử, y tế, hàng không.

3/ Chi phí:

– Hàn MAG: Chi phí đầu tư và vận hành trung bình.

– Hàn laser: Chi phí đầu tư và vận hành rất cao.

4/ Biến dạng nhiệt:

– Hàn Mag: Vùng ảnh hưởng nhiệt lớn hơn so với hàn laser.

– Hàn Laser: Vùng ảnh hưởng nhiệt rất nhỏ.

Kết luận:

– Hàn MAG là phương pháp hàn hiệu quả, năng suất cao, phù hợp cho nhiều ứng dụng công nghiệp.

– Hàn que đơn giản, linh hoạt, nhưng năng suất thấp và chất lượng mối hàn phụ thuộc nhiều vào tay nghề.

– Hàn TIG tạo ra mối hàn chất lượng cao, tinh xảo, nhưng tốc độ chậm và chi phí cao.

– Hàn Laser có chất lượng hàn và tốc độ hàn cao nhất, nhưng chi phí đầu tư vận hành cao.

Với những ưu điểm về tốc độ, tính linh hoạt và khả năng tự động hóa, hàn MAG đã khẳng định vị thế là một trong những phương pháp hàn phổ biến nhất trong công nghiệp hiện đại. Dù vẫn còn những hạn chế nhất định như: bắn tóe hay yêu cầu làm sạch mối hàn sau khi hoàn thành, nhưng với sự phát triển không ngừng của công nghệ, những nhược điểm này đang dần được khắc phục.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn