Lịch sử của máy CNC

John T. Parsons (1913-2007) của Parsons Corporation tại Traverse City, MI được coi là người tiên phong của điều khiển số, tiền thân của máy CNC hiện đại. Với công trình của mình, John Parsons được gọi là cha đẻ của cuộc cách mạng công nghiệp lần thứ 2. Ông cần sản xuất cánh quạt trực thăng phức tạp và nhanh chóng nhận ra rằng tương lai của sản xuất là kết nối máy móc với máy tính. Ngày nay, các bộ phận do CNC sản xuất có thể được tìm thấy trong hầu hết mọi ngành công nghiệp. Nhờ có máy CNC, chúng ta có hàng hóa rẻ hơn, quốc phòng mạnh hơn và mức sống cao hơn so với thế giới chưa công nghiệp hóa. Trong bài viết này, chúng ta sẽ khám phá nguồn gốc của máy CNC, các loại máy CNC khác nhau, chương trình máy CNC và các hoạt động phổ biến của các xưởng gia công CNC.

Máy móc gặp máy tính

Năm 1946, từ “máy tính” có nghĩa là máy tính hoạt động bằng thẻ đục lỗ. Mặc dù Parsons Corporation trước đây chỉ sản xuất một cánh quạt, John Parsons đã thuyết phục Sikorsky Helicopter rằng họ có thể sản xuất các mẫu cực kỳ chính xác để lắp ráp và sản xuất cánh quạt. Cuối cùng, ông đã phát minh ra phương pháp máy tính thẻ đục lỗ để tính điểm trên cánh quạt trực thăng. Sau đó, ông yêu cầu người vận hành quay bánh xe đến các điểm đó trên máy phay Cincinnati. Ông đã tổ chức một cuộc thi đặt tên cho quy trình mới này và trao 50 đô la cho người đặt ra “Điều khiển số” hay NC.

Năm 1958, ông đã nộp đơn xin cấp bằng sáng chế để kết nối máy tính với máy. Đơn xin cấp bằng sáng chế của ông đã đến trước MIT ba tháng, nơi đang nghiên cứu ý tưởng mà ông đã khởi xướng. MIT đã sử dụng các ý tưởng của ông để tạo ra thiết bị gốc và bên được cấp phép của ông Parsons (Bendix) đã cấp phép lại cho IBM, Fujitusu và GE, cùng nhiều bên khác. Khái niệm NC chậm được đón nhận. Theo ông Parsons, những người bán ý tưởng này là những người làm máy tính thay vì những người làm sản xuất. Tuy nhiên, đến đầu những năm 1970, chính quân đội Hoa Kỳ đã phổ biến việc sử dụng máy tính NC bằng cách xây dựng và cho nhiều nhà sản xuất thuê. Bộ điều khiển CNC phát triển song song với máy tính, thúc đẩy ngày càng nhiều năng suất và tự động hóa vào các quy trình sản xuất, đặc biệt là gia công.

Gia công CNC là gì?

Máy CNC đang sản xuất các bộ phận trên khắp thế giới cho hầu hết mọi ngành công nghiệp. Chúng tạo ra các sản phẩm từ nhựa, kim loại, nhôm, gỗ và nhiều vật liệu cứng khác. Từ “CNC” là viết tắt của Computer Numerical Control, nhưng ngày nay mọi người đều gọi là CNC. Vậy, bạn định nghĩa máy CNC như thế nào? Tất cả các máy điều khiển chuyển động tự động đều có ba thành phần chính – chức năng lệnh, hệ thống truyền động/chuyển động và hệ thống phản hồi. Gia công CNC là quá trình sử dụng máy công cụ điều khiển bằng máy tính để sản xuất một bộ phận từ vật liệu rắn có hình dạng khác nhau

CNC phụ thuộc vào các hướng dẫn kỹ thuật số thường được thực hiện trên phần mềm Sản xuất có sự hỗ trợ của máy tính (CAM) hoặc Thiết kế có sự hỗ trợ của máy tính (CAD) như SolidWorks hoặc MasterCAM. Phần mềm viết mã G mà bộ điều khiển trên máy CNC có thể đọc được. Chương trình máy tính trên bộ điều khiển sẽ diễn giải thiết kế và di chuyển các dụng cụ cắt và/hoặc phôi trên nhiều trục để cắt hình dạng mong muốn từ phôi. Quá trình cắt tự động nhanh hơn và chính xác hơn nhiều so với chuyển động thủ công của các dụng cụ và phôi được thực hiện bằng đòn bẩy và bánh răng trên các thiết bị cũ. Máy CNC hiện đại chứa nhiều dụng cụ và thực hiện nhiều loại cắt. Số lượng mặt phẳng chuyển động (trục) và số lượng và loại dụng cụ mà máy có thể tự động truy cập trong quá trình gia công quyết định mức độ phức tạp của phôi mà CNC có thể tạo ra.

Cách sử dụng máy CNC

Người thợ máy CNC phải có kỹ năng về cả lập trình và gia công kim loại để tận dụng tối đa sức mạnh của máy CNC. Các trường dạy nghề kỹ thuật và chương trình học nghề thường bắt đầu cho học viên sử dụng máy tiện thủ công để có cảm nhận về cách cắt kim loại. Người thợ máy phải có khả năng hình dung cả ba chiều. Ngày nay, phần mềm giúp việc tạo ra các bộ phận phức tạp trở nên dễ dàng hơn bao giờ hết, vì hình dạng của bộ phận có thể được vẽ ảo và sau đó phần mềm có thể gợi ý đường chạy dao để tạo ra các bộ phận đó.

Loại phần mềm thường được sử dụng trong quá trình gia công CNC

Bản vẽ hỗ trợ máy tính (CAD)

Phần mềm CAD là điểm khởi đầu cho hầu hết các dự án CNC. Có nhiều gói phần mềm CAD khác nhau, nhưng tất cả đều được sử dụng để tạo thiết kế. Các chương trình CAD phổ biến bao gồm AutoCAD, SolidWorks và Rhino3D. Ngoài ra còn có các giải pháp CAD dựa trên đám mây và một số cung cấp khả năng CAM hoặc tích hợp với phần mềm CAM tốt hơn những giải pháp khác.

Sản xuất hỗ trợ máy tính (CAM)

Máy CNC thường sử dụng các chương trình do phần mềm CAM tạo ra. CAM cho phép người dùng thiết lập “cây công việc” để sắp xếp quy trình làm việc, thiết lập đường chạy dao và chạy mô phỏng cắt trước khi máy thực hiện bất kỳ thao tác cắt thực sự nào. Các chương trình CAM thường hoạt động như phần bổ trợ cho phần mềm CAD và tạo mã g cho biết các công cụ CNC và các bộ phận chuyển động của phôi cần đi đâu. Các trình hướng dẫn trong phần mềm CAM giúp lập trình máy CNC dễ dàng hơn bao giờ hết. Các phần mềm CAM phổ biến bao gồm Mastercam, Edgecam, OneCNC, HSMWorks và Solidcam. Theo báo cáo năm 2015, Mastercam và Edgecam chiếm gần 50% thị phần CAM cao cấp.

Kiểm soát số phân tán là gì?

Direct Numeric Control sau này trở thành Distributed Numeric Control (DNC)

Direct Numeric Control được sử dụng để quản lý các chương trình NC và các thông số máy. Nó cho phép các chương trình di chuyển qua mạng từ máy tính trung tâm đến các máy tính trên bo mạch được gọi là bộ điều khiển máy (MCU). Ban đầu được gọi là “Direct Numeric Control”, nó bỏ qua nhu cầu sử dụng băng giấy, nhưng khi máy tính ngừng hoạt động, tất cả các máy của nó cũng ngừng hoạt động.

Distributed Numeric Control sử dụng mạng máy tính để phối hợp hoạt động của nhiều máy bằng cách đưa chương trình vào CNC. Bộ nhớ CNC lưu giữ chương trình và người vận hành có thể thu thập, chỉnh sửa và trả về chương trình.

Các chương trình DNC hiện đại có thể thực hiện những điều sau:

- Chỉnh sửa – Có thể chạy một chương trình NC trong khi các chương trình khác đang được chỉnh sửa

- So sánh – So sánh các chương trình NC gốc và đã chỉnh sửa cạnh nhau và xem các chỉnh sửa

- Khởi động lại – Khi một công cụ bị hỏng, chương trình có thể dừng lại và khởi động lại từ nơi nó dừng lại

- Theo dõi công việc – Người vận hành có thể chấm công vào công việc và theo dõi thiết lập và thời gian chạy, ví dụ

- Hiển thị bản vẽ – Hiển thị ảnh, bản vẽ CAD của các công cụ, đồ gá và các bộ phận hoàn thiện

- Giao diện màn hình nâng cao – Gia công một chạm

- Quản lý cơ sở dữ liệu nâng cao – Tổ chức và duy trì dữ liệu ở nơi có thể dễ dàng truy xuất

Thu thập dữ liệu sản xuất (MDC)

Phần mềm MDC có thể bao gồm tất cả các chức năng của phần mềm DNC cộng với thu thập dữ liệu bổ sung và phân tích dữ liệu đó để đánh giá hiệu quả thiết bị tổng thể (OEE). Hiệu quả thiết bị tổng thể phụ thuộc vào các yếu tố sau: Chất lượng – số lượng sản phẩm đạt tiêu chuẩn chất lượng trong tổng số sản phẩm được sản xuất Khả năng sử dụng – phần trăm thời gian theo kế hoạch mà thiết bị được chỉ định đang hoạt động hoặc sản xuất các bộ phận Hiệu suất – tốc độ chạy thực tế so với tốc độ chạy theo kế hoạch hoặc lý tưởng của thiết bị.

OEE = Chất lượng x Khả năng sử dụng x Hiệu suất

OEE là một chỉ số hiệu suất chính (KPI) đối với nhiều xưởng gia công.

Giải pháp giám sát máy

Phần mềm giám sát máy có thể được tích hợp vào phần mềm DNC hoặc MDC hoặc được mua riêng. Với các giải pháp giám sát máy, dữ liệu máy như thiết lập, thời gian chạy và thời gian chết được tự động thu thập và kết hợp với dữ liệu của con người như mã lý do để cung cấp cả hiểu biết lịch sử và thời gian thực về cách thức công việc diễn ra. Máy CNC hiện đại thu thập tới 200 loại dữ liệu và phần mềm giám sát máy có thể biến dữ liệu đó thành dữ liệu hữu ích cho mọi người từ xưởng sản xuất đến tầng cao nhất. Các công ty như Memex cung cấp phần mềm (Tempus) lấy dữ liệu từ bất kỳ loại máy CNC nào và đưa vào định dạng cơ sở dữ liệu chuẩn hóa có thể hiển thị dưới dạng biểu đồ và đồ thị có ý nghĩa. Một tiêu chuẩn dữ liệu được hầu hết các giải pháp giám sát máy sử dụng và đã đạt được thành công tại Hoa Kỳ được gọi là MTConnect. Ngày nay, nhiều công cụ máy CNC mới được trang bị để cung cấp dữ liệu ở định dạng này. Các máy cũ hơn vẫn có thể cung cấp thông tin có giá trị với bộ điều hợp. Giám sát máy cho máy CNC đã trở nên phổ biến chỉ trong vài năm trở lại đây và các giải pháp phần mềm mới luôn được phát triển.

Các loại máy CNC khác nhau là gì?

Ngày nay có vô số loại máy CNC khác nhau. Máy CNC là máy công cụ cắt hoặc di chuyển vật liệu theo chương trình được lập trình trên bộ điều khiển, như mô tả ở trên. Loại cắt có thể thay đổi từ cắt plasma đến cắt laser, phay, định tuyến và máy tiện. Máy CNC thậm chí có thể nhặt và di chuyển các vật phẩm trên dây chuyền lắp ráp.

Sau đây là các loại máy CNC cơ bản:

Máy tiện: Loại CNC này quay phôi và di chuyển dụng cụ cắt đến phôi. Máy tiện cơ bản là 2 trục, nhưng có thể thêm nhiều trục hơn nữa để tăng độ phức tạp của đường cắt. Vật liệu quay trên trục chính và được ép vào dụng cụ mài hoặc chạm khắc tạo ra hình dạng mong muốn. Máy tiện được sử dụng để tạo ra các vật thể đối xứng như hình cầu, hình nón hoặc hình trụ. Nhiều máy CNC có nhiều chức năng và kết hợp tất cả các loại cắt.

Máy phay: Máy phay CNC thường được sử dụng để cắt các kích thước lớn trên gỗ, kim loại, tấm và nhựa. Máy phay tiêu chuẩn hoạt động theo tọa độ 3 trục, do đó chúng có thể cắt theo ba chiều. Tuy nhiên, bạn cũng có thể mua máy 4, 5 và 6 trục cho các mô hình nguyên mẫu và hình dạng phức tạp.

Phay: Máy phay thủ công sử dụng tay quay và vít me để khớp nối dụng cụ cắt vào phôi. Trong máy phay CNC, CNC di chuyển vít me bi có độ chính xác cao đến tọa độ chính xác đã lập trình. Máy phay CNC có nhiều kích cỡ và loại khác nhau và có thể chạy trên nhiều trục.

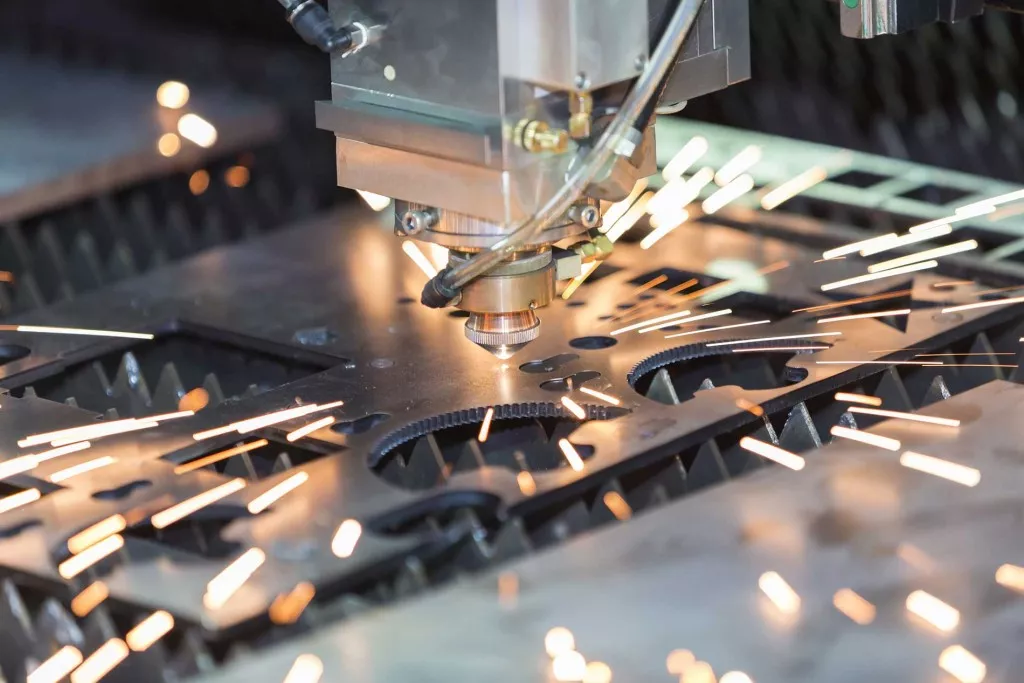

Máy cắt plasma: Máy cắt plasma CNC sử dụng tia laser mạnh để cắt. Hầu hết các máy cắt plasma cắt các hình dạng đã lập trình ra khỏi tấm hoặc tấm.

Máy in 3D: Máy in 3D sử dụng chương trình để cho máy biết vị trí đặt các mảnh vật liệu nhỏ để tạo ra hình dạng mong muốn. Các bộ phận 3D được tạo từng lớp bằng tia laser để làm đông đặc chất lỏng hoặc năng lượng khi các lớp phát triển.

Máy gắp và đặt: Máy “gắp và đặt” CNC hoạt động tương tự như máy phay CNC, nhưng thay vì cắt vật liệu, máy có nhiều vòi phun nhỏ để gắp các thành phần bằng chân không, di chuyển chúng đến vị trí mong muốn và đặt chúng xuống. Chúng được sử dụng để làm bảng, bo mạch chủ máy tính và các cụm điện khác (cùng nhiều thứ khác).

Máy CNC có thể làm được nhiều thứ. Ngày nay, công nghệ máy tính có thể được đưa vào hầu như bất kỳ máy móc nào mà bạn có thể tưởng tượng được. CNC thay thế giao diện con người cần thiết để di chuyển các bộ phận máy để có được kết quả mong muốn. Máy CNC ngày nay có khả năng bắt đầu từ nguyên liệu thô, như một khối thép, và tạo ra một bộ phận rất phức tạp với dung sai chính xác và khả năng lặp lại đáng kinh ngạc.

Tổng hợp tất cả lại: Các xưởng gia công CNC chế tạo các bộ phận như thế nào

Vận hành CNC liên quan đến cả máy tính (bộ điều khiển) và thiết lập vật lý. Một quy trình xưởng gia công điển hình trông như thế này:

Một kỹ sư thiết kế tạo thiết kế trong chương trình CAD và gửi cho một lập trình viên CNC. Lập trình viên mở tệp trong chương trình CAM để quyết định các công cụ cần thiết và tạo chương trình NC cho CNC. Người đó gửi chương trình NC đến máy CNC và cung cấp danh sách thiết lập công cụ chính xác cho người vận hành. Người vận hành thiết lập tải các công cụ theo chỉ dẫn và tải nguyên liệu thô (hoặc phôi). Sau đó, người đó chạy các mẫu và đo chúng bằng các công cụ đảm bảo chất lượng để xác minh rằng máy CNC đang tạo ra các bộ phận theo thông số kỹ thuật. Thông thường, người vận hành thiết lập cung cấp một sản phẩm đầu tiên cho bộ phận chất lượng, bộ phận này sẽ xác minh tất cả các kích thước và ký xác nhận thiết lập. Máy CNC hoặc các máy liên quan được tải đủ nguyên liệu thô để tạo ra số lượng sản phẩm mong muốn và một người vận hành máy sẽ túc trực để đảm bảo rằng máy tiếp tục chạy, tạo ra các bộ phận theo thông số kỹ thuật và có nguyên liệu thô. Tùy thuộc vào công việc, thường có thể chạy máy CNC “tắt đèn” mà không cần người vận hành. Các bộ phận hoàn thiện được tự động chuyển đến một khu vực được chỉ định.

Các nhà sản xuất ngày nay có thể tự động hóa hầu như mọi quy trình nếu có đủ thời gian, nguồn lực và trí tưởng tượng. Nguyên liệu thô có thể đưa vào máy và các bộ phận hoàn thiện có thể được đóng gói sẵn sàng sử dụng. Các nhà sản xuất phụ thuộc vào nhiều loại máy CNC để sản xuất mọi thứ nhanh chóng, chính xác và tiết kiệm chi phí.