Với sự tiến bộ của công nghệ, các phương pháp hàn ghép vật liệu ngày càng trở nên hiện đại và tiên tiến hơn. Mỗi phương pháp đều mang lại những ưu điểm riêng biệt, phù hợp với các yêu cầu cụ thể của từng ứng dụng.

- Hàn khí nóng

Hàn khí nóng là phương pháp sử dụng khí nén hoặc khí trơ (thường là nitơ) được làm nóng đến nhiệt độ mong muốn thông qua bộ gia nhiệt trong súng hàn, phun lên bề mặt nhựa và que hàn, làm chúng tan chảy sau đó liên kết dưới áp suất nhất định.

Nhựa nhạy cảm với oxy (như Polyamide) nên sử dụng khí trơ làm môi trường gia nhiệt, trong khi các loại nhựa khác nói chung có thể sử dụng không khí đã lọc. Phương pháp này thường được sử dụng để hàn các loại nhựa như Polyvinyl Clorua, Polyethylene, Polypropylene, Polyoxymethylene, Polystyrene, Acetate Carbonate.

- Hàn ép nóng

Hàn ép nóng sử dụng nhiệt và áp suất để nung chảy dây kim loại với kim loại trong vùng hàn. Nguyên lý này liên quan đến việc tạo ra biến dạng dẻo trong kim loại của khu vực hàn thông qua nhiệt và áp suất, làm phá vỡ lớp oxit trên bề mặt hàn. Điều này cho phép dây đi vào phạm vi hút nguyên tử với bề mặt tiếp xúc của kim loại mối hàn, dẫn đến lực hút tương tác giữa các nguyên tử giúp chúng liên kết với nhau.

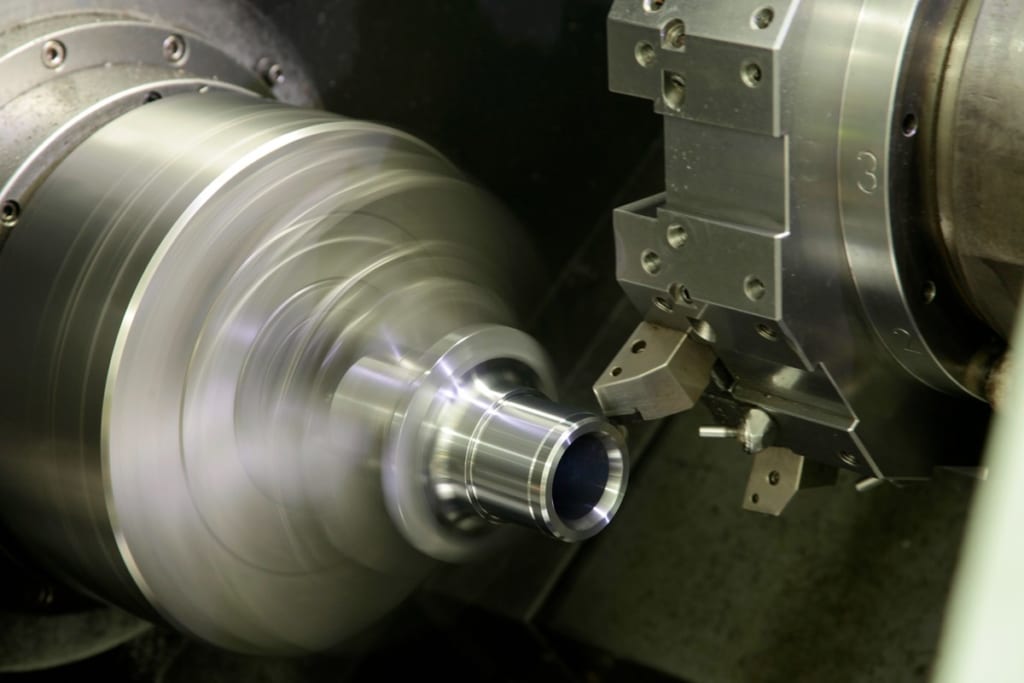

3. Hàn laser

Hàn laser là phương pháp hàn hiệu quả và chính xác sử dụng chùm tia laser mật độ năng lượng cao làm nguồn nhiệt. Thông thường, sự kết nối của vật liệu được thực hiện bằng chùm tia laser liên tục. Quá trình vật lý luyện kim cực kỳ giống với hàn chùm tia điện tử, trong đó cơ chế chuyển đổi năng lượng được hoàn thành thông qua cấu trúc lỗ khóa.

Nhiệt độ cân bằng bên trong khoang đạt khoảng 2500°C và nhiệt được truyền từ thành khoang ở nhiệt độ cao, làm nóng chảy kim loại xung quanh khoang. Lỗ khóa chứa đầy hơi nước ở nhiệt độ cao được tạo ra bởi sự bay hơi liên tục của vật liệu làm tường dưới tác dụng của chùm tia chiếu xạ.

Khi chùm tia liên tục đi vào lỗ khóa và vật liệu bên ngoài chảy ra, lỗ khóa vẫn ở trạng thái ổn định với chuyển động của chùm tia. Kim loại nóng chảy lấp đầy khoảng trống còn lại sau khi lỗ khóa di chuyển rồi đông đặc lại, do đó tạo thành đường hàn.

4. Hàn tấm nóng

Hàn tấm nóng sử dụng cấu trúc dạng ngăn kéo, trong đó nhiệt từ máy tấm nóng được truyền đến bề mặt nóng cả phía trên và phía dưới thông qua hệ thống sưởi điện. Sau khi làm làm tan chảy bề mặt tấm nhựa, máy tấm nóng nhanh chóng được rút ra, bề mặt nóng chảy của hai bộ phận được nung nóng liên kết và đông cứng.

Toàn bộ máy có dạng khung, bao gồm tấm trên, tấm dưới, tấm nóng. Ngoài ra còn được trang bị khuôn nóng và khuôn làm mát bằng nhựa trên và dưới, hoạt động thông qua điều khiển bằng khí nén.

5. Hàn vảy cứng

Hàn vảy cứng là một kỹ thuật hàn làm nóng vật liệu độn, có điểm nóng chảy thấp hơn các mảnh được nối, cho đến khi nó trở nên đủ lỏng. Chất lỏng này sau đó lấp đầy khoảng trống giữa hai mảnh thông qua hoạt động mao dẫn (được gọi là làm ướt) và sau khi hóa rắn, nối chúng lại với nhau.

Phương pháp này được gọi là hàn vảy cứng nếu nhiệt độ vượt quá 800°F (427°C), nếu không thì gọi là hàn mềm.

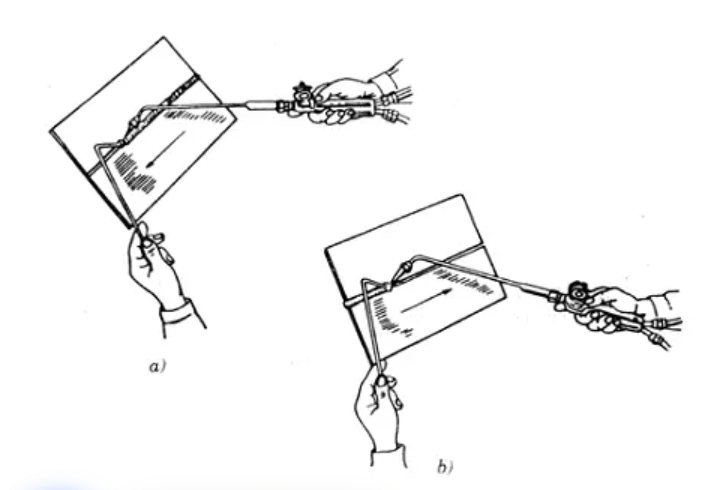

6. Hàn thủ công

Hàn thủ công là phương pháp hàn bao gồm hoạt động của mỏ hàn cầm tay, súng hàn hoặc kẹp hàn.

7. Hàn điện trở

Hàn điện trở là một quy trình và kỹ thuật sản xuất kết hợp kim loại hoặc các vật liệu nhựa nhiệt dẻo khác thông qua quá trình gia nhiệt. Phương pháp này hàn các phôi đã lắp ráp bằng cách tạo áp suất qua các điện cực và sử dụng nhiệt điện trở sinh ra khi dòng điện đi qua bề mặt tiếp xúc và các khu vực lân cận của mối nối.

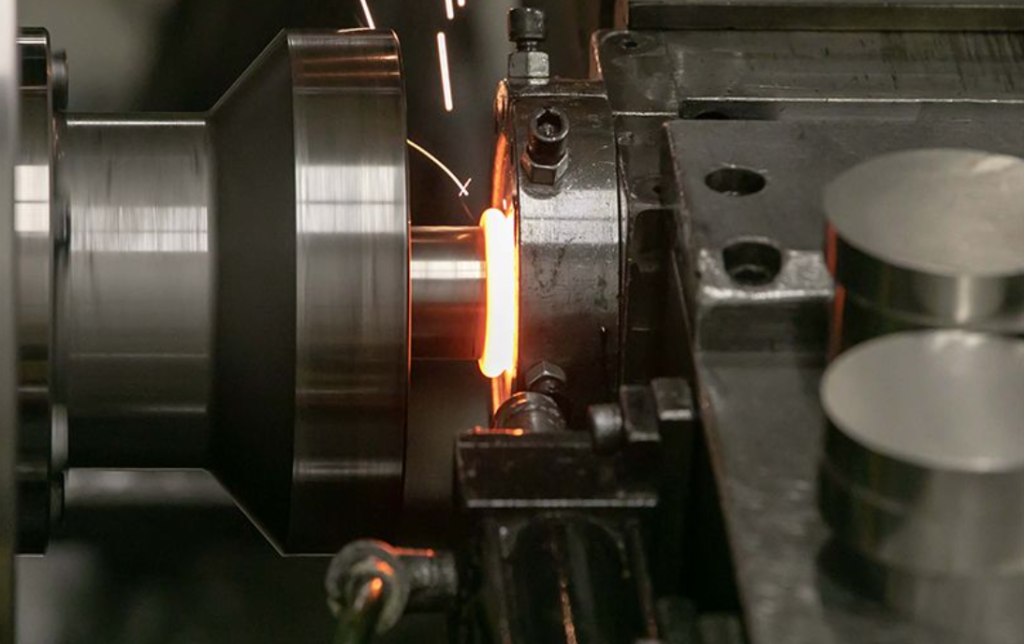

8. Hàn ma sát

Hàn ma sát là một quá trình hàn ở trạng thái rắn sử dụng năng lượng cơ học làm nguồn năng lượng. Nó hoạt động bằng cách tạo ra nhiệt thông qua ma sát của các mặt cuối của phôi, đưa chúng về trạng thái dẻo, sau đó nó hoàn thành quá trình hàn thông qua hàn rèn.

9. Hàn điện xỉ

Hàn điện xỉ là một quá trình sử dụng nhiệt điện trở được tạo ra bởi dòng điện đi qua xỉ nóng chảy làm nguồn nhiệt, làm nóng chảy kim loại phụ và vật liệu cơ bản. Điều này dẫn đến một kết nối vững chắc giữa các nguyên tử kim loại khi hóa rắn. Khi bắt đầu quá trình hàn, dây hàn được nối ngắn mạch với rãnh để tạo hồ quang. Một lượng chất rắn tối thiểu được bổ sung liên tục và nhiệt từ hồ quang điện làm tan chảy nó, tạo thành xỉ lỏng. Khi xỉ đạt đến một độ sâu nhất định, tốc độ cấp dây hàn tăng lên và điện áp giảm, cho phép đưa dây vào bể xỉ. Hồ quang tắt, chuyển sang quá trình hàn điện xỉ.

Hạn chế của phương pháp này bao gồm nhiệt đầu vào cao, mối nối tiếp xúc với nhiệt độ cao kéo dài, quá nhiệt gần đường hàn và cấu trúc đúc tinh thể thô trong kim loại mối hàn, dẫn đến độ bền va đập thấp. Thường thì, các bộ phận cần phải trải qua quá trình xử lý nhiệt sau hàn như nung hoặc làm mềm để đạt được tính chất kỹ thuật mong muốn.

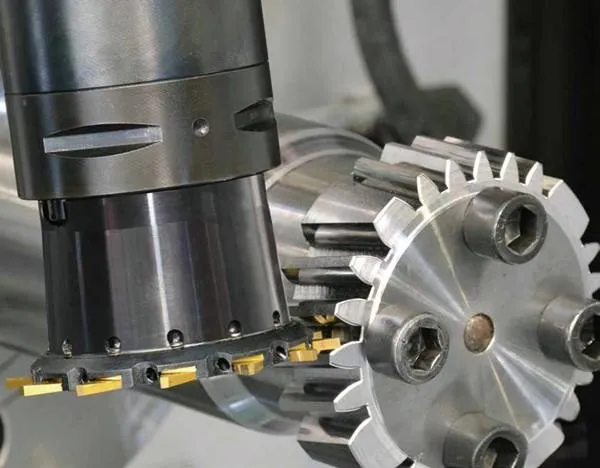

10. Hàn tần số cao

Hàn tần số cao là một quá trình sử dụng nhiệt điện trở ở trạng thái rắn làm nguồn năng lượng. Trong quá trình hàn, dòng điện tần số cao tạo ra nhiệt điện trở trong phôi, làm nóng diện tích bề mặt của vùng hàn đến trạng thái nóng chảy hoặc gần dẻo. Sau đó, áp suất rèn được tác dụng (hoặc không tác dụng), tạo điều kiện thuận lợi cho sự kết hợp của kim loại.

11. Tán đinh

Tán đinh đề cập đến phương pháp kết nối hai tấm tương đối mỏng. Điều này được thực hiện bằng cách khoan lỗ ở những vị trí thích hợp, chèn đinh tán và sau đó sử dụng súng đinh tán để cố định đinh tán, từ đó liên kết hai tấm hoặc vật thể lại với nhau.

12. Hàn kim loại siêu âm

Hàn kim loại siêu âm sử dụng sóng rung tần số cao truyền đến bề mặt của hai kim loại cần hàn. Dưới áp lực, hai bề mặt kim loại cọ sát vào nhau, dẫn đến sự hợp nhất giữa các lớp phân tử. Ưu điểm của nó bao gồm tốc độ, hiệu quả năng lượng, cường độ nhiệt hạch cao, độ dẫn điện tốt, không có tia lửa và tính chất xử lý gần như lạnh.

Tuy nhiên, nó có nhược điểm: các miếng kim loại được hàn không thể quá dày (thường nhỏ hơn hoặc bằng 5 mm), các điểm hàn không thể quá lớn và cần phải có áp lực.

- Hàn nóng chảy

Hàn nóng chảy là phương pháp kết nối sau khi nung đến điểm nóng chảy, chuyển sang trạng thái lỏng.

—————————————

Được thành lập bởi các kỹ sư có kinh nghiệm trên 10 năm trong ngành gia công tấm với nền tảng kỹ thuật và uy tín cao trên thị trường, Công ty Cổ phần Giải pháp cơ khí VNTECH là đơn vị chuyên cung cấp dịch vụ, máy móc, thiết bị và giải pháp gia công tấm tại Việt Nam.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn