Trong lĩnh vực sản xuất công nghiệp, đặc biệt là ngành cơ khí chế tạo, việc sử dụng máy đột dập để tạo ra các sản phẩm với độ chính xác cao, hình dạng phức tạp và số lượng lớn là một yêu cầu tất yếu. Để đáp ứng nhu cầu này, khuôn đột dập đã trở thành một công cụ không thể thiếu, đóng vai trò then chốt trong việc nâng cao năng suất và chất lượng sản phẩm.

Bài viết này, VNTECH sẽ cung cấp cái nhìn tổng quan về khuôn đột dập từ khái niệm, phân loại, cấu tạo đến quy trình thiết kế, chế tạo và ứng dụng của nó trong thực tế.

Nội dung bài viết

Khuôn đột dập là gì?

Khuôn đột dập về cơ bản là một loại dụng cụ chuyên dụng, được sử dụng để tạo hình hoặc cắt gọt kim loại tấm, cũng như một số vật liệu khác: nhựa, cao su,… thông qua việc sử dụng lực ép. Khuôn đột dập thường bao gồm hai phần chính:

– Chày (punch): Đây là phần động của khuôn, có nhiệm vụ trực tiếp tác động lên vật liệu để tạo hình dạng mong muốn.

+ Chày thường được làm từ vật liệu có độ cứng cao như thép gió, thép hợp kim để chịu được lực tác động lớn và mài mòn trong quá trình sử dụng.

– Cối (die): Đây là phần tĩnh của khuôn, có nhiệm vụ định vị vật liệu và tạo hình dạng cho sản phẩm.

+ Cối thường có cấu tạo phức tạp hơn chày, với các khoang, rãnh, lỗ được gia công chính xác để tạo ra hình dạng sản phẩm cuối cùng.

Khuôn đột dập liên hoàn là gì?

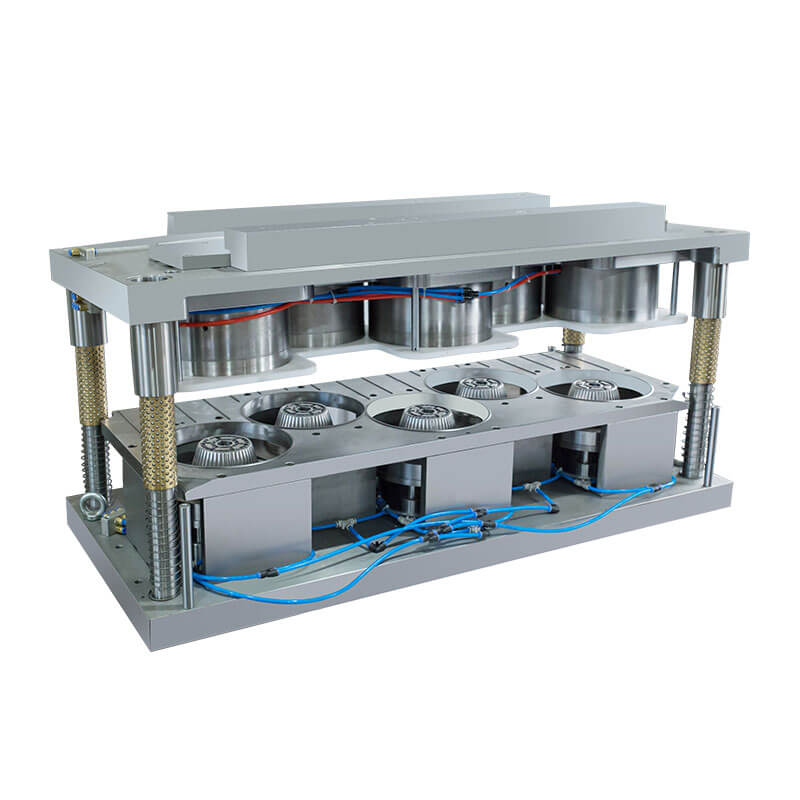

Khuôn đột dập liên hoàn là một loại khuôn dập đặc biệt, được thiết kế để thực hiện nhiều công đoạn gia công liên tục trên một dải vật liệu trong một chu kỳ dập duy nhất.

– Thay vì chỉ thực hiện một thao tác như cắt hoặc uốn, khuôn dập liên hoàn có thể đồng thời thực hiện nhiều thao tác khác nhau như: đột lỗ, cắt, uốn, tạo hình,… trên cùng một dải vật liệu khi nó di chuyển qua các trạm khác nhau của khuôn.

– Đặc điểm nổi bật:

+ Năng suất cao: Do thực hiện nhiều công đoạn gia công đồng thời, khuôn dập liên hoàn cho phép sản xuất hàng loạt với tốc độ rất nhanh, đáp ứng nhu cầu sản xuất lớn.

+ Độ chính xác cao: Các chi tiết được gia công với độ chính xác cao, đảm bảo tính đồng nhất cho sản phẩm.

+ Tiết kiệm chi phí: Giảm thiểu thời gian và công sức gia công, tiết kiệm nguyên vật liệu, từ đó giảm chi phí sản xuất.

+ Tự động hóa: Khuôn dập liên hoàn thường được tích hợp với hệ thống tự động hóa, giúp giảm thiểu sự can thiệp của con người, tăng hiệu quả sản xuất.

Khuôn dập lỗ là gì?

Khuôn dập lỗ là một loại khuôn đột dập chuyên dụng, được thiết kế để tạo ra các lỗ trên vật liệu (thường là kim loại tấm, nhưng cũng có thể là nhựa, giấy,…) với kích thước, hình dạng và vị trí chính xác.

Khuôn dập lỗ có thể tạo ra các lỗ với nhiều hình dạng và kích thước khác nhau, chẳng hạn như: Lỗ tròn, Lỗ vuông, Lỗ chữ nhật, Lỗ oval, Lỗ đa giác, Lỗ hình dạng đặc biệt (theo yêu cầu),…

Đặc điểm của khuôn đột dập

Khuôn đột dập sở hữu những đặc điểm nổi bật, làm nên ưu thế của nó trong sản xuất công nghiệp:

1/ Độ chính xác cao: Khuôn đột dập được chế tạo với độ chính xác cao, đảm bảo tính đồng nhất về kích thước và hình dạng khi đột dập.

+ Điều này đặc biệt quan trọng trong sản xuất hàng loạt, nơi mà sự đồng nhất là yếu tố then chốt.

2/ Năng suất cao: Nhờ khả năng tạo ra sản phẩm nhanh chóng và liên tục, khuôn đột dập cho phép đạt năng suất cao, phù hợp với nhu cầu sản xuất số lượng lớn.

3/ Chi phí sản xuất thấp: Mặc dù chi phí chế tạo khuôn ban đầu có thể cao, nhưng chi phí sản xuất cho mỗi sản phẩm lại rất thấp, đặc biệt khi sản xuất với số lượng lớn.

4/ Tuổi thọ cao: Khuôn đột dập thường được làm từ vật liệu có độ bền cao, chịu mài mòn tốt, giúp kéo dài tuổi thọ và giảm thiểu chi phí bảo trì, sửa chữa.

Tuy nhiên, khuôn đột dập cũng có một số hạn chế nhất định:

– Chi phí chế tạo khuôn cao: Đối với những sản phẩm có hình dạng phức tạp, yêu cầu độ chính xác cao, chi phí thiết kế và chế tạo khuôn có thể rất lớn.

– Khó khăn trong việc thay đổi thiết kế: Khi cần thay đổi thiết kế sản phẩm, việc sửa đổi hoặc chế tạo lại khuôn có thể tốn kém và mất thời gian.

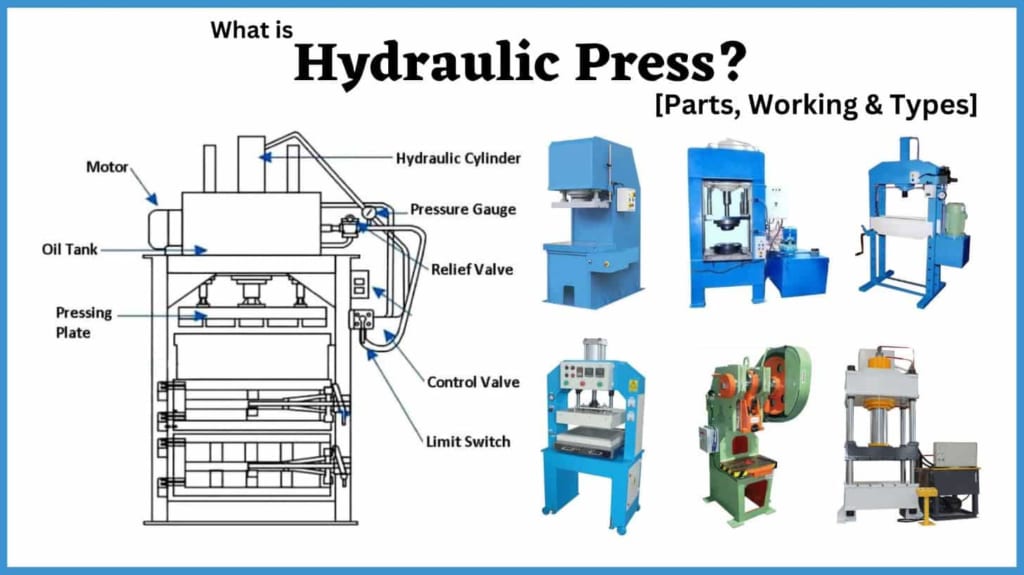

>>> Xem thêm các loại máy đột dập:

Phân loại khuôn đột dập

Khuôn đột dập có thể được phân loại dựa trên nhiều tiêu chí khác nhau, mỗi tiêu chí lại cung cấp một góc nhìn riêng về sự đa dạng và ứng dụng của loại khuôn này trong công nghiệp. Dưới đây là một số cách phân loại phổ biến:

Phân loại theo chức năng

Đây là cách phân loại phổ biến nhất, dựa trên mục đích sử dụng chính của khuôn:

1/ Khuôn cắt: Chuyên dùng để cắt rời vật liệu, tạo ra các chi tiết có hình dạng theo yêu cầu từ tấm phẳng.

– Ví dụ: Khuôn cắt tôn để tạo hình các chi tiết trong ngành xây dựng, khuôn cắt giấy, cắt vải trong ngành may mặc,…

2/ Khuôn dập: Tạo hình cho vật liệu thông qua các phương pháp như uốn, kéo dãn, nén,…

– Khuôn dập được ứng dụng rộng rãi để sản xuất các chi tiết có hình dạng phức tạp như vỏ điện thoại, linh kiện ô tô,…

3/ Khuôn đột lỗ: Tạo các lỗ trên vật liệu với kích thước và vị trí chính xác.

– Khuôn đột lỗ thường được sử dụng trong sản xuất bảng mạch điện tử, linh kiện cơ khí,…

4/ Khuôn bẻ cong: Uốn cong vật liệu theo một góc xác định.

– Ví dụ: Khuôn bẻ cong kim loại tấm để tạo hình các chi tiết trong ngành cơ khí, khuôn bẻ cong ống trong ngành xây dựng,…

Phân loại theo cấu tạo

Dựa trên độ phức tạp và số lượng công đoạn gia công mà khuôn có thể thực hiện:

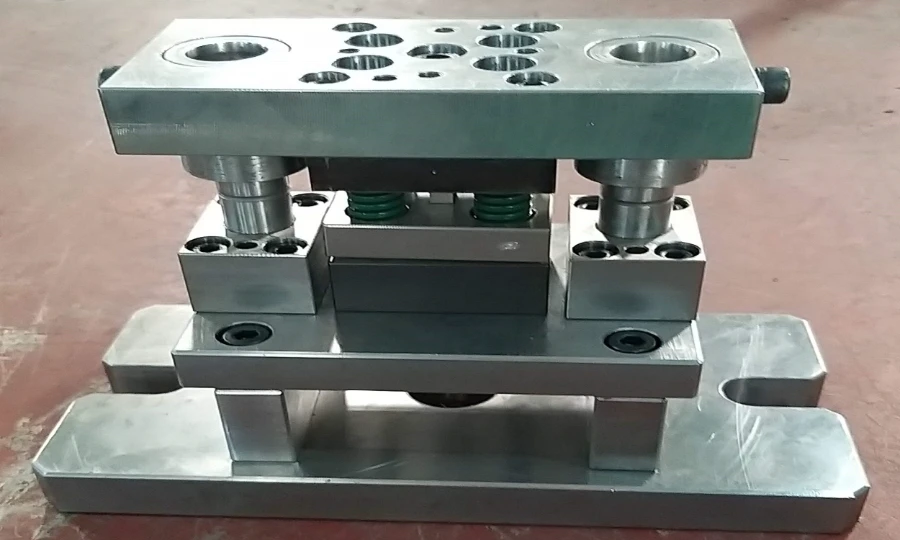

1/ Khuôn đơn giản: Chỉ thực hiện một công đoạn gia công duy nhất trong một lần dập.

– Ví dụ: Khuôn cắt rời một miếng kim loại.

2/ Khuôn phức hợp: Thực hiện nhiều công đoạn gia công khác nhau trong một lần dập.

– Ví dụ: Khuôn vừa cắt vừa đột lỗ trên cùng một chi tiết.

3/ Khuôn đột dập liên hoàn: Thực hiện nhiều công đoạn gia công liên tục trên một dải vật liệu. Khuôn liên hoàn thường được sử dụng trong sản xuất hàng loạt các chi tiết nhỏ, yêu cầu độ chính xác cao.

– Ví dụ: Khuôn dập liên hoàn sản xuất nắp chai.

Phân loại theo cấp độ tự động hóa

Phân loại dựa trên mức độ tự động trong quá trình vận hành khuôn:

1/ Khuôn thủ công: Thao tác hoàn toàn bằng tay, thường được sử dụng trong sản xuất nhỏ lẻ, thủ công mỹ nghệ.

2/ Khuôn bán tự động: Một phần thao tác được tự động hóa, ví dụ như quá trình cấp phôi, đẩy sản phẩm.

3/ Khuôn tự động: Toàn bộ quá trình được tự động hóa, từ cấp phôi, dập đến lấy sản phẩm, giúp tăng năng suất và giảm thiểu lao động thủ công.

Ngoài ra, khuôn đột dập còn có thể được phân loại theo các tiêu chí khác như:

– Theo hình dạng sản phẩm: Khuôn đột lỗ tròn, khuôn đột lỗ oval, hình vuông, hình chữ nhật, hình dạng đặc biệt,…

– Theo vật liệu gia công: Khuôn đột dập kim loại, khuôn đột dập nhựa,…

– Theo phương pháp dập: Khuôn dập nguội, khuôn dập nóng,…

Việc phân loại khuôn đột dập giúp chúng ta hiểu rõ hơn về đặc điểm, chức năng và ứng dụng của từng loại khuôn, từ đó lựa chọn loại khuôn phù hợp với nhu cầu sản xuất cụ thể.

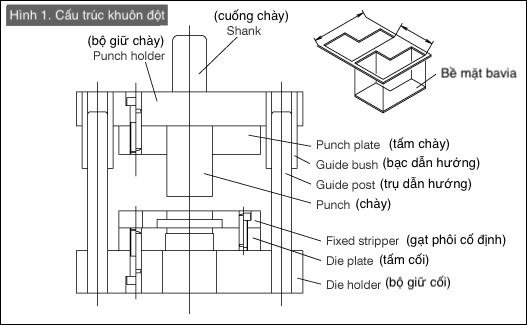

Cấu tạo của khuôn đột dập

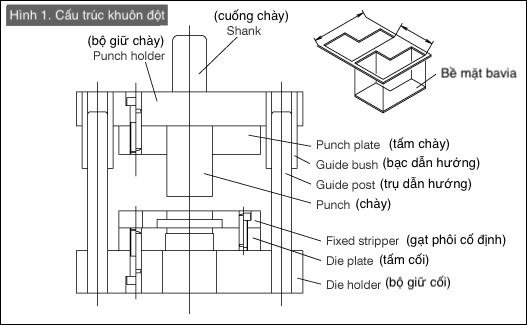

Mặc dù có sự đa dạng về chủng loại, kích thước và chức năng, nhưng nhìn chung, cấu tạo của khuôn đột dập bao gồm các bộ phận chính sau:

1/ Chày (Punch): Đây là phần tử chủ động, trực tiếp tiếp xúc và tác động lực lên vật liệu để tạo hình dạng mong muốn.

– Chày có thể có nhiều hình dạng khác nhau như hình tròn, hình vuông, hình chữ nhật, hoặc các hình dạng đặc biệt khác, tùy thuộc vào yêu cầu của sản phẩm.

– Vật liệu chế tạo chày thường là thép hợp kim có độ cứng cao, chịu mài mòn tốt như SKD11, SKD61, DC53,…

2/ Cối (Die): là phần thụ động, có nhiệm vụ định vị vật liệu và chứa các khoang, rãnh, lỗ để tạo hình dạng cho sản phẩm.

– Cối thường có cấu tạo phức tạp hơn chày, được gia công chính xác để đảm bảo độ chính xác cho sản phẩm.

– Vật liệu chế tạo cối thường là thép hợp kim hoặc gang, có độ cứng và độ bền cao.

3/ Bảng khuôn: Là nơi lắp đặt chày và cối, đảm bảo sự liên kết chính xác giữa hai bộ phận này.

– Bảng khuôn thường được làm bằng thép hoặc gang, có độ cứng vững cao để chịu được lực dập.

4/ Hệ thống dẫn hướng:

– Hệ thống này đảm bảo chày và cối di chuyển chính xác, tránh bị lệch trong quá trình dập.

– Các chi tiết dẫn hướng thường gặp là cột dẫn hướng, bạc dẫn hướng, được chế tạo với độ chính xác cao.

5/ Hệ thống kẹp chặt:

– Có nhiệm vụ giữ chặt vật liệu trong quá trình dập, ngăn ngừa sự xê dịch, đảm bảo độ chính xác cho sản phẩm.

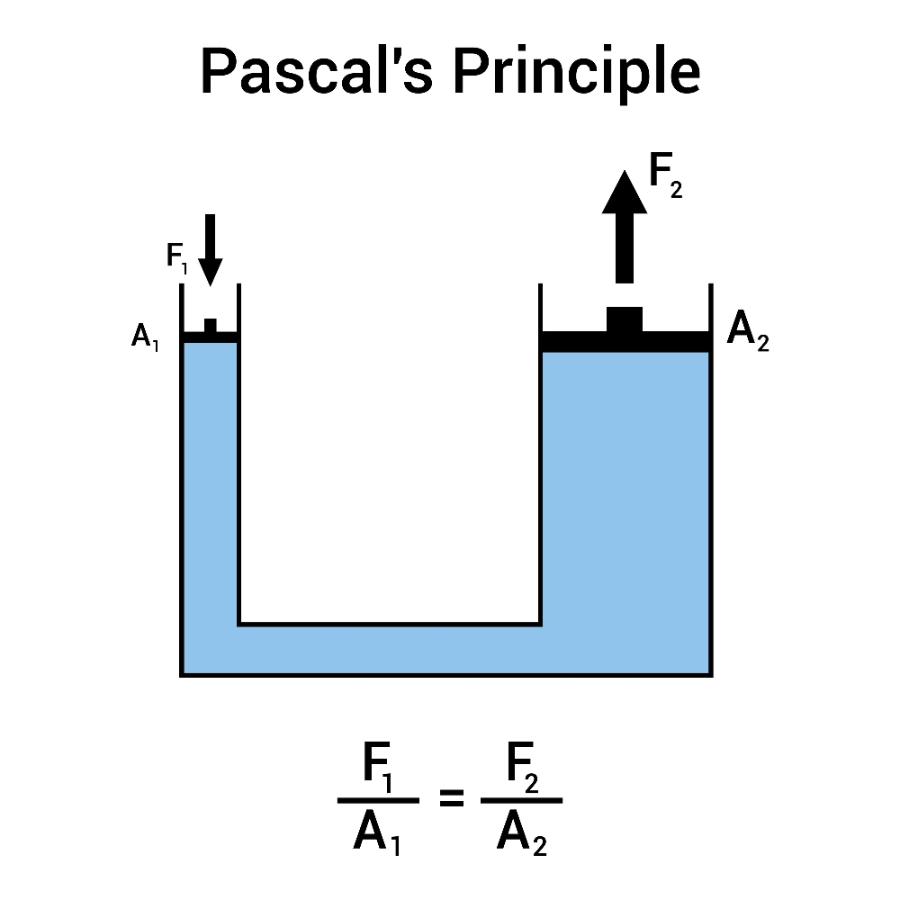

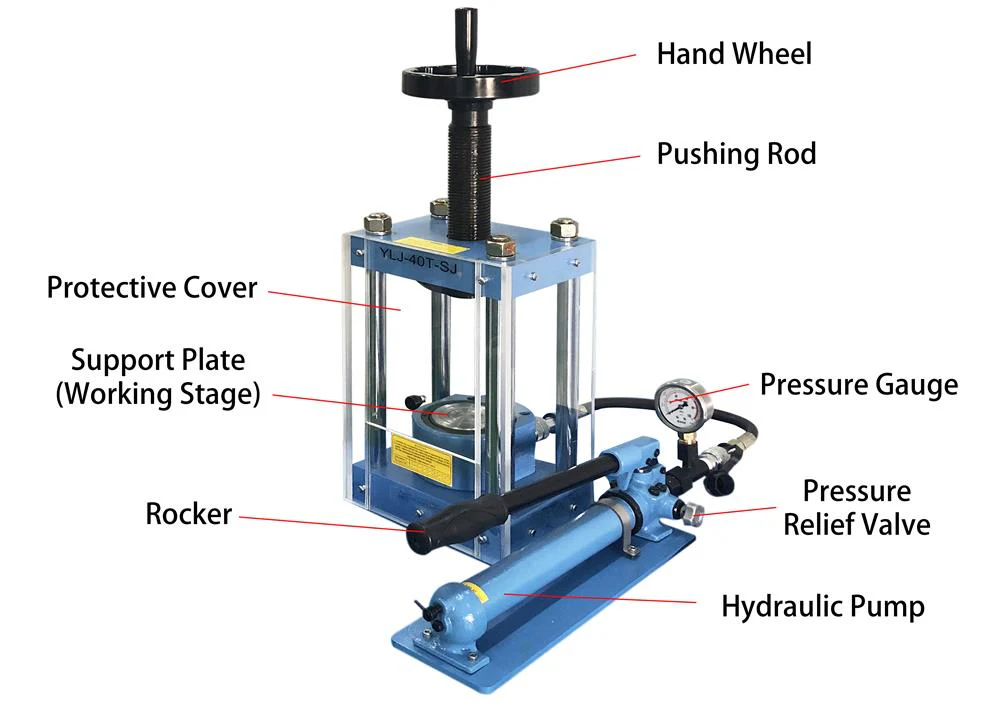

– Các cơ cấu kẹp chặt thường gặp là kẹp cơ khí, kẹp thủy lực, kẹp khí nén.

6/ Hệ thống đẩy phôi:

– Đẩy sản phẩm ra khỏi khuôn sau khi dập.

– Hệ thống này có thể sử dụng lò xo, cơ cấu cam, hoặc khí nén.

Ngoài ra, khuôn đột dập còn có thể bao gồm các bộ phận khác như:

- Lò xo: Tạo lực hồi cho chày.

- Chốt định vị: Định vị chính xác vị trí của vật liệu.

- Gối đỡ: Hỗ trợ và giảm chấn động cho khuôn.

Vật liệu chế tạo khuôn

Việc lựa chọn vật liệu chế tạo khuôn đột dập là một yếu tố then chốt, ảnh hưởng trực tiếp đến chất lượng, tuổi thọ, hiệu suất và chi phí của khuôn. Vật liệu chế tạo cần phải đáp ứng được các yêu cầu khắt khe về độ bền, độ cứng, khả năng chịu mài mòn, chịu va đập, cũng như khả năng gia công và xử lý nhiệt.

1/ Thép: Đây là nhóm vật liệu phổ biến nhất được sử dụng trong chế tạo khuôn đột dập. Thép có nhiều ưu điểm vượt trội như:

– Độ cứng cao: Đảm bảo khả năng chịu mài mòn tốt, duy trì độ sắc bén của lưỡi cắt trong thời gian dài.

– Độ bền tốt: Chịu được lực tác động lớn và chu kỳ làm việc liên tục.

– Khả năng gia công tốt: Dễ dàng gia công bằng các phương pháp cơ khí thông thường.

– Đa dạng về chủng loại: Có nhiều loại thép công cụ khác nhau với các đặc tính cơ lý phù hợp với từng yêu cầu cụ thể.

Một số loại thép phổ biến được sử dụng trong chế tạo khuôn đột dập:

– Thép carbon: SKS3, SK5, S45C,…

=> Thường được sử dụng cho các khuôn đơn giản, yêu cầu độ bền không quá cao.

– Thép hợp kim: SKD11, SKD61, DC53, D2,… Chứa các nguyên tố hợp kim như Cr, Mo, V, W,… giúp tăng độ cứng, độ bền nóng, khả năng chống mài mòn.

=> Thường được sử dụng cho các khuôn phức tạp, yêu cầu độ bền cao, làm việc trong điều kiện khắc nghiệt.

– Thép gió: Có hàm lượng cacbon cao, cho độ cứng rất cao sau khi tôi, thích hợp cho chế tạo chày, lưỡi cắt.

– Thép hợp kim tốc độ cao: Chứa hàm lượng cao các nguyên tố hợp kim như W, Mo, Co, V,… cho phép làm việc ở nhiệt độ cao, thích hợp cho khuôn dập nóng.

>>> Xem thêm: Chọn Thép Làm Khuôn dập nguội

2/ Gang: Gang cũng là một vật liệu được sử dụng phổ biến trong chế tạo khuôn, đặc biệt là phần cối. Ưu điểm của gang là:

– Chịu lực nén tốt: Thích hợp cho các chi tiết chịu tải trọng lớn.

– Giá thành rẻ: Giúp giảm chi phí chế tạo khuôn.

– Dễ gia công: Tiện lợi cho việc tạo hình các chi tiết phức tạp.

Tuy nhiên, gang có nhược điểm là độ dai thấp, dễ gãy, khả năng chịu mài mòn kém hơn thép.

3/ Kim loại màu: Một số kim loại màu như đồng, nhôm cũng được sử dụng trong chế tạo khuôn đột dập, tuy nhiên ít phổ biến hơn thép và gang. Ưu điểm của kim loại màu:

– Chịu mài mòn tốt: Đồng và hợp kim đồng có khả năng chống mài mòn cao, thích hợp cho chế tạo các chi tiết trượt, dẫn hướng.

– Dễ gia công: Nhôm dễ dàng gia công bằng các phương pháp cắt gọt.

– Trọng lượng nhẹ: Giúp giảm trọng lượng khuôn, thuận tiện cho việc lắp đặt và vận hành.

4/ Vật liệu phi kim loại:

Trong một số trường hợp, các vật liệu phi kim loại như nhựa, composite cũng được sử dụng để chế tạo một số chi tiết của khuôn, ví dụ như:

– Nhựa: Chịu nhiệt tốt, cách điện, thường dùng làm tay cầm, chi tiết cách điện.

– Composite: Có độ bền cao, nhẹ, chịu mài mòn tốt, có thể được sử dụng để chế tạo một số chi tiết chịu lực.

Lựa chọn vật liệu chế tạo khuôn cần dựa trên nhiều yếu tố:

- Loại khuôn và chức năng của khuôn

- Hình dạng và kích thước sản phẩm

- Vật liệu gia công

- Yêu cầu về độ chính xác, năng suất và tuổi thọ khuôn

- Điều kiện làm việc của khuôn (nhiệt độ, áp suất, môi trường…)

- Chi phí chế tạo

Việc lựa chọn vật liệu phù hợp sẽ giúp tối ưu hóa hiệu suất làm việc của khuôn, kéo dài tuổi thọ và giảm chi phí sản xuất.

Quy trình thiết kế và chế tạo khuôn đột dập

Thiết kế và chế tạo khuôn đột dập là một quá trình phức tạp, đòi hỏi kiến thức chuyên môn và kỹ thuật cao. Quy trình này bao gồm các bước cơ bản sau:

Thiết kế khuôn đột dập

– Xác định hình dạng và kích thước sản phẩm: Bước đầu tiên là phân tích bản vẽ kỹ thuật sản phẩm, xác định rõ ràng hình dạng, kích thước, dung sai và các yêu cầu kỹ thuật khác.

– Lựa chọn loại khuôn phù hợp: Dựa trên yêu cầu sản phẩm, số lượng sản xuất, vật liệu gia công,… lựa chọn loại khuôn phù hợp về chức năng, cấu tạo và cấp độ tự động hóa.

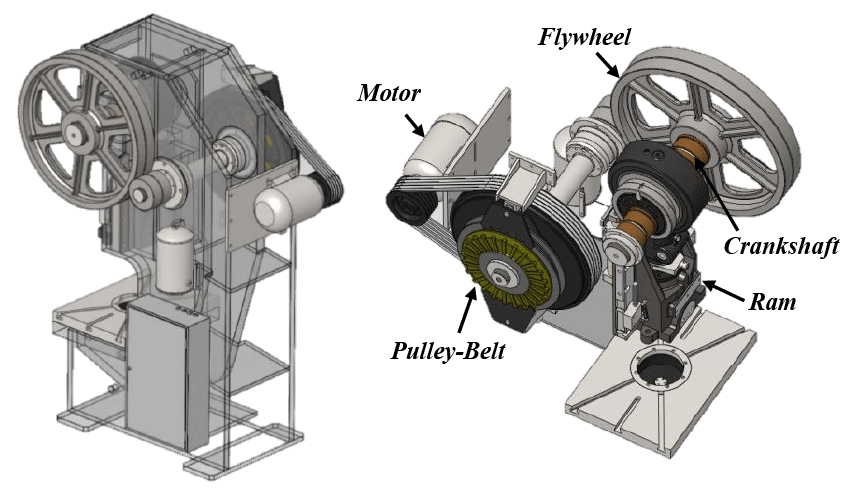

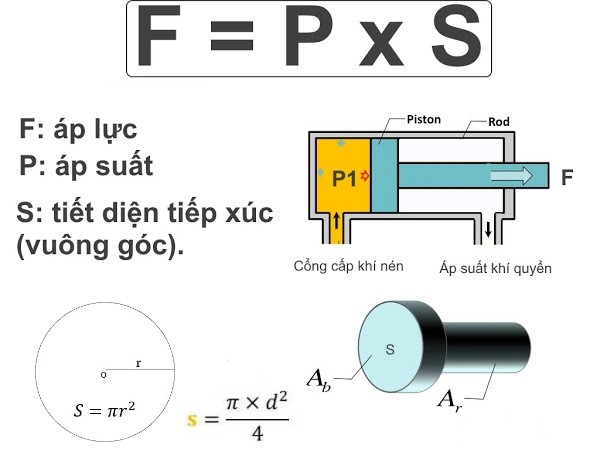

– Tính toán lực dập: Tính toán lực dập cần thiết để tạo hình sản phẩm, từ đó lựa chọn máy dập có công suất phù hợp.

– Thiết kế bản vẽ kỹ thuật: Sử dụng phần mềm CAD/CAM để thiết kế chi tiết các bộ phận của khuôn, đảm bảo độ chính xác và khả năng lắp ráp.

Chế tạo khuôn đột dập

– Gia công các chi tiết: Sử dụng các phương pháp gia công cơ khí như phay, bào, tiện, mài, cắt dây,… để gia công các chi tiết của khuôn theo bản vẽ kỹ thuật.

– Nhiệt luyện: Nhiệt luyện là quá trình xử lý nhiệt nhằm tăng độ cứng, độ bền và các tính chất cơ học khác của khuôn. Các phương pháp nhiệt luyện thường dùng là tôi, ram, ủ.

– Lắp ráp và hiệu chỉnh: Lắp ráp các chi tiết của khuôn, kiểm tra độ chính xác về kích thước, khe hở, sự ăn khớp giữa các bộ phận. Hiệu chỉnh các sai sót để đảm bảo khuôn hoạt động chính xác.

– Thử nghiệm và kiểm tra chất lượng: Thử nghiệm khuôn trên máy dập, kiểm tra chất lượng sản phẩm, đánh giá độ bền, độ chính xác và hiệu quả hoạt động của khuôn.

Ứng dụng của khuôn đột dập

Khuôn đột dập có ứng dụng rộng rãi trong nhiều ngành công nghiệp khác nhau, bao gồm:

– Cơ khí chế tạo máy: Sản xuất các chi tiết máy móc, thiết bị cơ khí.

– Ô tô, xe máy: Sản xuất các linh kiện, phụ tùng cho ô tô, xe máy như vỏ xe, khung xe, cửa xe,…

– Điện tử, viễn thông: Sản xuất các linh kiện điện tử, vỏ điện thoại, bảng mạch,…

– Hàng tiêu dùng: Sản xuất các sản phẩm gia dụng như nồi, chảo, dao, kéo,…

– Xây dựng: Sản xuất các chi tiết kết cấu thép, tấm lợp mái,…

Một số ví dụ cụ thể về sản phẩm được tạo ra từ khuôn đột dập:

– Vỏ điện thoại, vỏ máy tính: Khuôn dập được sử dụng để tạo hình dạng phức tạp cho vỏ điện thoại, vỏ máy tính với độ chính xác cao.

– Linh kiện ô tô, xe máy: Các chi tiết như khung xe, cửa xe, nắp capo,… được sản xuất bằng khuôn dập với năng suất lớn.

– Dụng cụ gia đình: Nồi, chảo, dao, kéo,… được sản xuất bằng khuôn dập với chi phí thấp, đáp ứng nhu cầu sử dụng hàng ngày.

– Chi tiết máy móc: Bánh răng, trục, lò xo,… được sản xuất bằng khuôn dập với độ chính xác cao, đảm bảo hoạt động ổn định của máy móc.

Khuôn đột dập là một công cụ không thể thiếu trong ngành công nghiệp chế tạo hiện đại. Việc thiết kế và chế tạo khuôn đột dập đòi hỏi kiến thức chuyên môn và kỹ thuật cao, đồng thời cần phải áp dụng các công nghệ tiên tiến để đáp ứng nhu cầu ngày càng cao của thị trường.

Trong tương lai, với sự phát triển của khoa học công nghệ, khuôn đột dập sẽ tiếp tục được cải tiến về thiết kế, vật liệu và quy trình chế tạo, mang lại hiệu quả sản xuất cao hơn, đáp ứng nhu cầu ngày càng đa dạng của thị trường.

VNTECH - Đơn vị cung cấp máy móc gia công cơ khí chính hãng, uy tín, đa dạng về chủng loại, đáp ứng mọi nhu cầu sản xuất. Để được tư vấn chi tiết và nhận báo giá tốt nhất, quý khách vui lòng liên hệ theo thông tin bên dưới.

________________

THÔNG TIN LIÊN HỆ

- Địa chỉ văn phòng:

- Địa chỉ Hà Nội: NO-05A23 Khu TĐC Giang Biên, Ngõ 1 Nguyễn Khắc Viện, Phường Việt Hưng, Hà Nội

- Chi Nhánh Đà Nẵng: Lô 11, Khu A4, Nguyễn Sinh Sắc, Hoà Minh, Liên Chiểu, Đà Nẵng

- Chi Nhánh HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

- SĐT: 0984.537.333

- Email: sale@vntechcnc.vn

- Facebook: https://www.facebook.com/vntechcnc

- Website: https://thietbivntech.vn