ĐỘNG CƠ BƯỚC HYBRID LÀ GÌ?

Động cơ bước hybrid là động cơ chuyển động theo các góc chính xác, được gọi là các bước, bằng cách chuyển đổi một loạt các xung điện thành chuyển động quay. Chúng sẽ không tạo ra chuyển động liên tục từ điện áp đầu vào liên tục và nó sẽ duy trì ở một vị trí cụ thể miễn là nguồn điện được “bật”. Động cơ bước hybrid được điều khiển bằng cách sử dụng các tín hiệu xung điện rời rạc. Mỗi xung sẽ làm quay trục động cơ bước theo một góc cố định được gọi là “bước”. Động cơ bước hybrid của Lin Engineering có một số góc bước khác nhau để lựa chọn (0,45°, 0,9°, 1,8°).

Nếu các xung được thực hiện theo một trình tự được chỉ định, động cơ sẽ quay liên tục; tốc độ có thể được kiểm soát bằng tốc độ mà các xung được gửi đi. Các góc bước tự nhiên này cho phép động cơ bước được định vị chính xác mà không tích tụ lỗi. Động cơ bước tạo ra mô-men xoắn đầu ra từ sự tương tác giữa từ trường trong rôto và trong stato. Cường độ từ trường tỷ lệ thuận với lượng dòng điện được áp dụng cho các cuộn dây cũng như số vòng trong các cuộn dây.

Động cơ bước lai được sử dụng trong nhiều ứng dụng khác nhau đòi hỏi khả năng định vị và kiểm soát tốc độ chính xác và có thể lặp lại. Chúng được sử dụng trong các ngành công nghiệp như: Hàng không vũ trụ, Tự động hóa & Đóng gói, Y tế, In ấn & Khắc, Hệ thống an ninh & Giám sát, Chất bán dẫn và Công nghệ năng lượng mặt trời & Xanh.

ƯU ĐIỂM CỦA ĐỘNG CƠ BƯỚC LAI

Độ tin cậy cao với ít bảo trì

Hoạt động vòng hở – Không cần phản hồi để kiểm soát vị trí hoặc tốc độ

Lỗi vị trí không tích lũy

An toàn hơn nhiều so với động cơ điều khiển servo

CÁC TÍNH NĂNG CƠ BẢN VÀ CẤU TẠO CỦA ĐỘNG CƠ BƯỚC LAI

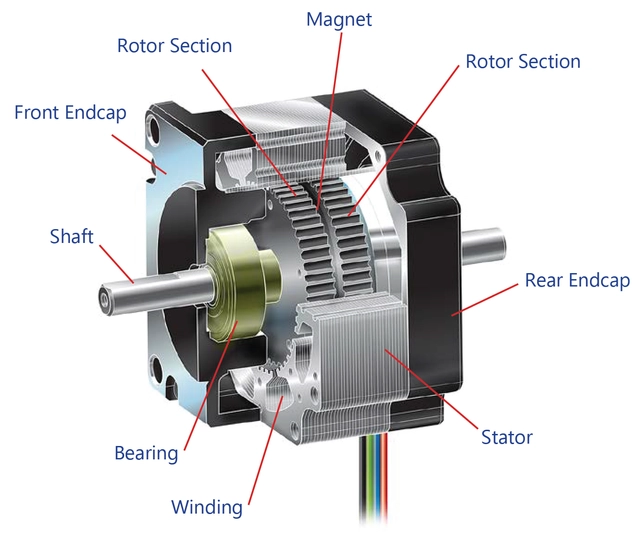

Động cơ bước lai bao gồm một nam châm vĩnh cửu kẹp giữa hai nửa rôto (gây ra cực tính trục), tạo nên phần quay của động cơ, được đặt vào vỏ stato, nơi các cuộn dây stato tạo nên các pha khác nhau của động cơ. Động cơ bước lai Lin có hai pha, trong đó mỗi pha có bốn cuộn dây. Pha được từ hóa trong đó pha A và pha A (hoặc B và B-) được từ hóa cùng lúc, do đó cả hai pha A đều được từ hóa thành một cực và cả hai pha A đều được từ hóa thành cực đối diện vì hướng quấn của pha A ngược với hướng quấn của pha A.

Roto được kết nối với trục động cơ, tạo ra vòng quay và mô-men xoắn đầu ra của động cơ khi xung điện áp và dòng điện được áp dụng cho các cuộn dây động cơ. Các ổ trục ở cả hai bên của rôto cho phép quay trơn tru với ít ma sát và mài mòn. Các ổ trục được đặt vào các không gian được chỉ định của chúng ở nắp đầu trước và sau, cho phép rôto đồng tâm bên trong stato. Sự căn chỉnh hoàn hảo của rôto và stato rất quan trọng vì khe hở không khí giữa chúng, nơi tạo ra mô-men xoắn của động cơ, phải bằng nhau ở tất cả các mặt và chỉ rộng vài nanomet – mỏng hơn một sợi tóc.

ĐỘNG CƠ BƯỚC HOẠT ĐỘNG NHƯ THẾ NÀO?

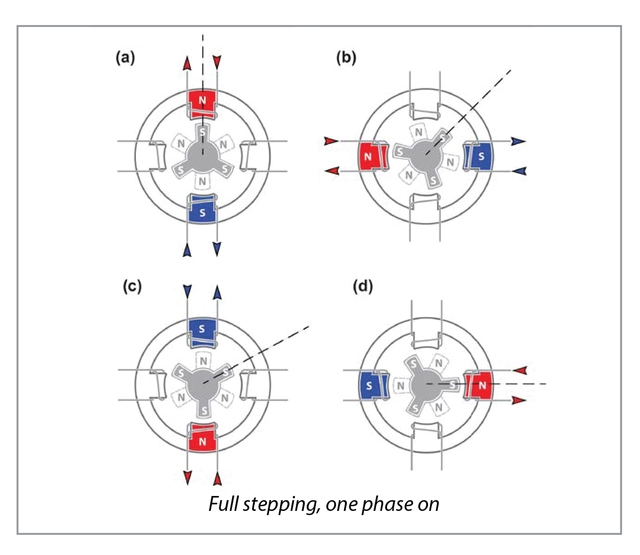

Khi nguồn điện được kết nối với các dây dẫn, một xung dòng điện được đưa vào các cuộn dây động cơ và bật “bật” một pha, khiến rôto quay cho đến khi từ trở giảm thiểu và rôto ổn định ở vị trí từ tính ổn định. Đối với động cơ lưỡng cực, xung dòng điện này lấp đầy các cuộn dây pha đầu tiên bằng điện tích và tạo ra từ trường cho mỗi cuộn dây pha đầu tiên trong số 4 cuộn dây, từ hóa các răng stato ở phía trước các cuộn dây tích điện. Cả bốn cuộn dây đều thu hút các răng rôto tích điện trái dấu trong khi đẩy các răng rôto tích điện tương tự ở đầu đối diện của rôto. Các răng rôto ở đầu bắc và nam của rôto hơi lệch nhau, do đó, một răng stato tích điện có thể kéo một răng rôto tích điện trái dấu ở một đầu của rôto trong khi đẩy hai răng rôto tích điện tương tự ở đầu kia của rôto cho đến khi động cơ ổn định ở vị trí chốt. Điều này tạo ra hiệu ứng “đẩy và kéo” làm tăng mô-men xoắn của động cơ.

Mô-men xoắn cần thiết để di chuyển rô-to từ vị trí ổn định này được gọi là mô-men xoắn giữ. Bật một pha sẽ giữ rô-to ở một vị trí, được gọi là vị trí chốt. Sau đó, điện tích được tắt ở bộ cuộn dây đầu tiên và bật ở bộ cuộn dây tiếp theo, từ hóa bộ răng stato tiếp theo. Sau đó, rô-to quay cho đến khi răng rô-to tiếp theo thẳng hàng với một trong các răng stato được từ hóa. Bây giờ, rô-to được di chuyển một góc bước đến vị trí chốt tiếp theo. Dòng điện “bật và tắt” này khiến rô-to quay một góc bước chính xác và chuyển động này được lặp lại với mỗi xung đầu vào.

Bước một nửa xảy ra khi xung đầu tiên từ hóa pha đầu tiên, sau đó xung tiếp theo từ hóa pha đầu tiên và pha thứ hai, sau đó xung tiếp theo chỉ từ hóa pha thứ hai, v.v. Điều này cho phép rô-to di chuyển theo các bước nhỏ hơn tại một thời điểm, cho phép chuyển động mượt mà hơn và liên tục hơn với ít cộng hưởng hơn và chỉ ít mô-men xoắn hơn một chút.

CÁC CUỘN DÂY KHÁC NHAU CỦA ĐỘNG CƠ BƯỚC HYBRID

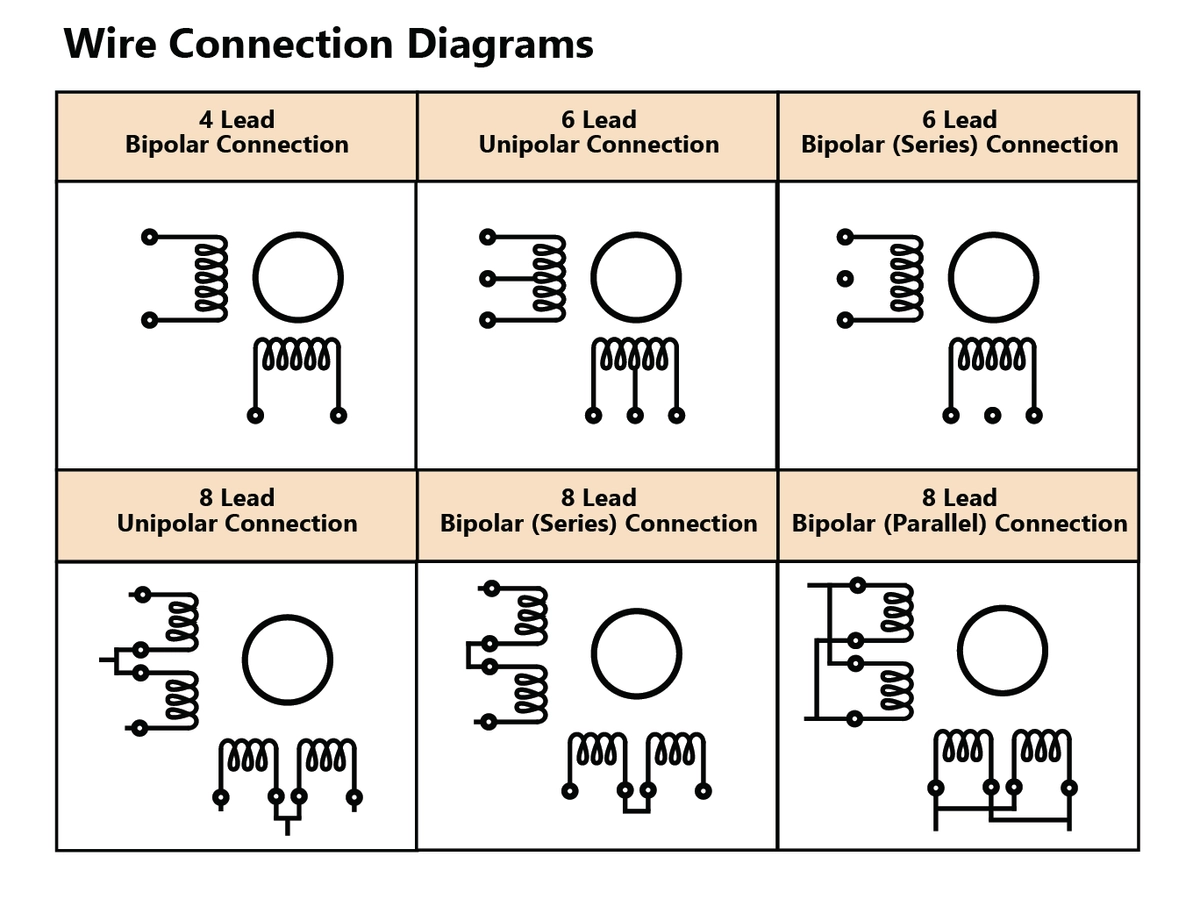

Đơn cực

Cuộn dây Unipolar có hai cuộn dây cho mỗi pha và có thể đảo ngược từ tính của cuộn dây stato mà không đảo ngược hướng dòng điện. Nó có một vòi trung tâm cho mỗi pha, có thể được sử dụng để thay đổi hệ thống dây điện để cung cấp dòng điện cho nửa đối diện của mỗi cuộn dây.

Điều này làm cho động cơ chạy theo hướng ngược lại mà không thay đổi hướng dòng điện. Do đó, Unipolar chỉ sử dụng 50% các cuộn dây vì một nửa các cuộn dây chỉ dành cho hướng thuận và một nửa chỉ được sử dụng cho hướng ngược lại. Nó có 6 hoặc 8 dây dẫn, tạo ra ít mô-men xoắn hơn động cơ lưỡng cực vì nó chỉ có thể sử dụng một nửa cuộn dây tại một thời điểm và có hệ thống truyền động đơn giản hơn/rẻ hơn vì dòng điện không cần phải thay đổi hướng.

Cuộn dây lưỡng cực một nửa

Cuộn dây lưỡng cực có một cuộn dây duy nhất cho mỗi pha, do đó dòng điện cần được đảo ngược để đảo ngược cực từ của cuộn dây. Do đó, nó sử dụng 100% các cuộn dây. Nó tạo ra nhiều mô-men xoắn hơn và có hệ thống truyền động phức tạp/đắt tiền hơn. Các cuộn dây lưỡng cực cũng có thể được đấu dây song song hoặc nối tiếp, tùy thuộc vào mô-men xoắn cần thiết và tốc độ của động cơ.

Song song lưỡng cực

Cuộn dây song song lưỡng cực có hai cuộn dây cho mỗi pha được đấu dây song song với nhau. Các cuộn dây song song cho phép mô-men xoắn đầu ra cao hơn ở tốc độ cao hơn, có cùng độ tự cảm như một cuộn dây nửa cuộn dây đơn, có một nửa điện trở của cuộn dây nửa cuộn dây và cần gấp đôi dòng điện để phù hợp với số vòng ampe của động cơ lưỡng cực quấn nối tiếp. Cuộn dây này lý tưởng cho các ứng dụng tốc độ cao đòi hỏi nhiều mô-men xoắn.

Chuỗi lưỡng cực

Cuộn dây nối tiếp lưỡng cực có hai cuộn dây cho mỗi pha được đấu dây nối tiếp với nhau. Các cuộn dây nối tiếp cho phép mô-men xoắn đầu ra cao hơn ở tốc độ thấp hơn vì số vòng, tỷ lệ thuận với mô-men xoắn, được nhân đôi hiệu quả. Cuộn dây nối tiếp có giá trị độ tự cảm gấp bốn lần so với một cuộn dây nửa cuộn dây đơn hoặc song song, gấp đôi điện trở của cuộn dây nửa cuộn dây và cần gấp đôi dòng điện của cuộn dây song song để phù hợp với số vòng ampe của nó.

DẠNG SÓNG DÒNG ĐIỆN CỦA ĐỘNG CƠ BƯỚC HYBRID

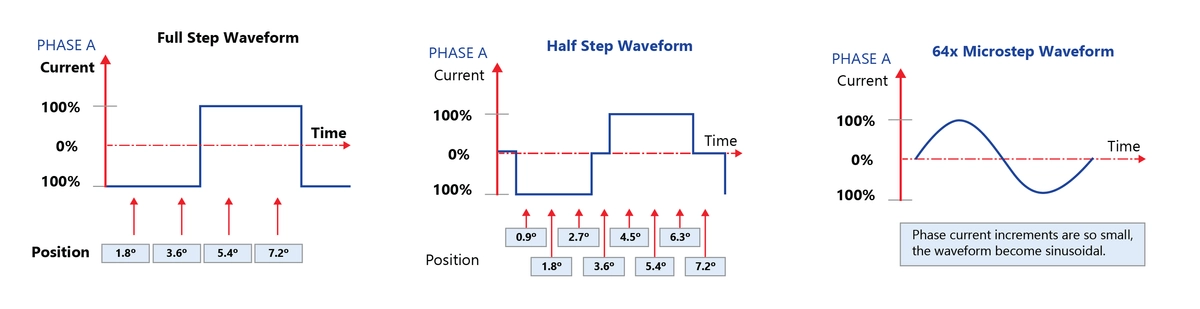

Hầu hết các động cơ bước đều bước 1,8° cho mỗi bước đầy đủ. (Động cơ bước Lin cũng có sẵn ở góc bước 0,9° và 0,45°). Nếu động cơ được điều khiển ở chế độ bước đầy đủ (ví dụ sử dụng 1,8°), dạng sóng dòng điện của một trong các pha sẽ trông như sau:

Dòng điện 100% đề cập đến dòng điện pha hoặc dòng điện định mức (Amps/Pha) của động cơ. (Bước vi mô là một tính năng của trình điều khiển, chia dòng điện thành các bước nhỏ hơn)

THIẾT KẾ ĐỘNG CƠ BƯỚC HYBRID 8 CỰC VỚI 12 CỰC

XEM XÉT KỸ HƠN:

Động cơ bước lai 2 pha có thể được chế tạo theo nhiều cách khác nhau bên trong. Mặc dù có một số thành phần khác nhau bên trong động cơ bước có tác động lớn đến hiệu suất, nhưng có thể lập luận rằng thành phần quan trọng nhất là stato.

Stator có thể được thiết kế theo cách có 8 cực, 12 cực hoặc thậm chí 16 cực. Các cực là nơi các dây được quấn xung quanh, về cơ bản tạo nên các cuộn dây của động cơ. Sự khác biệt về mặt cơ học giữa ba loại thiết kế stato là khe hở không khí tương đối giữa rôto và stato. Khe hở không khí giữa rôto và stato luôn không đồng tâm. Không có nhà sản xuất động cơ bước nào có thể tạo ra đường kính ngoài hoàn hảo của rôto (đường kính ngoài rôto) và đường kính trong của stato (đường kính trong stato) đồng tâm hoàn hảo với nhau.

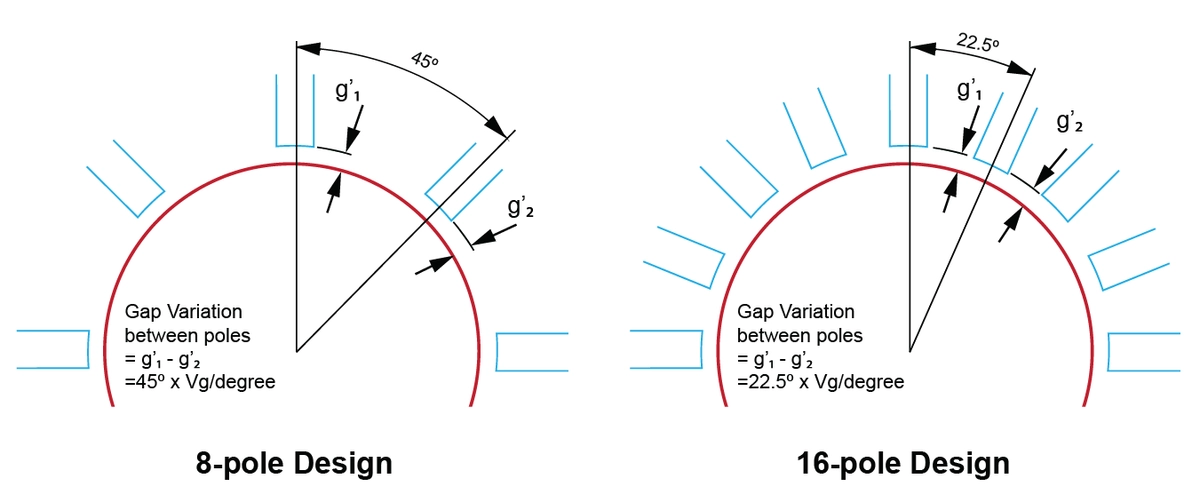

Có một sự thay đổi khe hở không khí rõ ràng trong mọi động cơ. Sự thay đổi khe hở không khí này có tác động nghiêm trọng đến độ chính xác bước của động cơ. Biết được điều này, chúng ta hãy so sánh số cực trong hai thiết kế động cơ bước 0,9° đầu tiên. Động cơ 0,9° thông thường chứa 8 cực hoặc 16 cực trong stato tương ứng của chúng.

Hình ảnh 1: Stato 8 cực truyền thống

Hình ảnh 2: Cuộn dây trên stato

Trong Hình 1a và 1b bên dưới, bạn có thể thấy rằng góc giữa mỗi cực trên thiết kế động cơ bước lai 8 cực là 45°. Thiết kế 16 cực có góc 22,5°. Khi động cơ bước, nó giữ ở một vị trí mà cực stato thẳng hàng với rôto. Sau đó, nó di chuyển đến cực tiếp theo để thẳng hàng với rôto. Từ cực này sang cực tiếp theo, nếu khe hở không khí nhỏ hơn hoặc lớn hơn một chút, bạn sẽ thấy sự thay đổi này dưới dạng độ chính xác bước không nhất quán, độ rung và cộng hưởng, và mô-men xoắn không nhất quán.

Lưu ý trong Hình 1a, g1 và g2 có khả năng rất khác so với Hình 1b. Các cực của bạn càng gần nhau thì sự khác biệt về biến thiên giữa các bước càng giảm thiểu. Tuy nhiên,

mỗi thiết kế stato đều có nhược điểm. Do hạn chế về không gian của thiết kế 16 cực, nên mỗi cực có ít vòng quấn hơn (số vòng trên mỗi cuộn dây) dẫn đến mô-men xoắn đầu ra thấp hơn. Thiết kế 8 cực không có vấn đề này nên không có sự sụt giảm tương đối về mô-men xoắn. Mặc dù thiết kế 8 cực cung cấp mô-men xoắn đầy đủ, nhưng nó cũng có thể có độ biến thiên khe hở không khí gấp đôi so với thiết kế 16 cực dẫn đến độ chính xác kém hơn.

Khi lựa chọn giữa thiết kế 8 và 16 cực stato, khách hàng chắc chắn phải lựa chọn giữa động cơ mô-men xoắn thấp hơn với độ chính xác cao hoặc động cơ mô-men xoắn cao hơn với độ chính xác kém hơn; trong một thời gian, đó là tất cả những gì có sẵn. Sau đó, Lin Engineering đã tạo ra và cấp bằng sáng chế cho thiết kế stato 12 cực để lấp đầy khoảng cách hiệu suất này. Thiết kế 12 cực đã trở thành sự kết hợp tuyệt vời với các thiết kế truyền thống vì nó có thể cung cấp một lượng mô-men xoắn phù hợp trong khi vẫn duy trì độ chính xác bước cao

Trong số nhiều lý do khác, thiết kế 12 cực độc đáo đã cho phép Lin Engineering chiếm lĩnh phần lớn thị trường có độ chính xác cao và tiếng ồn/cộng hưởng thấp; cho đến nay, Lin Engineering là nhà sản xuất động cơ bước lai 0,9° có khối lượng lớn nhất. Gần đây hơn, Lin Engineering đã đưa thiết kế động cơ bước 0,9° lên một tầm cao mới với Công nghệ Signature Series được cấp bằng sáng chế. Ví dụ, G5709 là động cơ bước lai NEMA 23, 0,9° sử dụng thiết kế 12 cực và được truyền Công nghệ Signature Series. Điều này cho phép đạt được hiệu suất tối ưu: độ chính xác cao mà không phải hy sinh quá nhiều không gian quấn.

Hình ảnh 3: Góc nhìn cận cảnh của stato 12 cực G5709 với 7 răng trên mỗi cực

Điều này được thực hiện như thế nào? Hãy thảo luận về số răng trên stato. Trong một động cơ bước 0,9°, có 100 răng trên rôto. Do đó, số răng stato phải nhỏ hơn 100. Mỗi răng bổ sung mà bạn có thể nhét vào thiết kế stato sẽ cung cấp cho bạn nhiều mô-men xoắn hơn, vốn có trong thiết kế, bất kể không gian quấn.

Thiết kế động cơ bước NEMA 23 0,9° tiêu chuẩn bao gồm 8 cực và 10 răng trên mỗi cực, tổng cộng có 80 răng trên stato. Động cơ G5709 mới bao gồm 12 cực và 7 răng trên mỗi cực, tổng cộng có 84 răng trên stato. Mặc dù có ít không gian quấn hơn trong thiết kế 12 cực stato khi so sánh với thiết kế 8 cực stato, nhưng số lượng răng tăng lên tạo nên sự khác biệt.

Với G5709, bạn có thể đạt được độ chính xác, độ mượt mà và độ rung thấp mà bạn cần mà không phải hy sinh mô-men xoắn.

ĐỘ CHÍNH XÁC BƯỚC TRONG ĐỘNG CƠ BƯỚC HYBRID

CÁCH ĐO TỐT NHẤT:

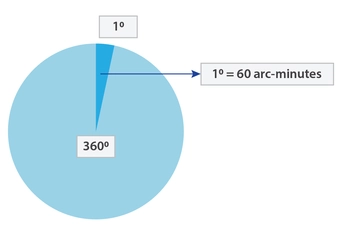

Bài viết kỹ thuật này mô tả cách chính xác nhất để mô tả lỗi bước có ý nghĩa nhất đối với người dùng động cơ bước. Cách truyền thống để chỉ định độ chính xác của bước là dưới dạng phần trăm bằng cách lấy lỗi bước đầy đủ chia cho góc bước cơ bản của động cơ. Hãy cùng tìm hiểu điều này và xem cách chúng ta có thể thuyết phục ngành công nghiệp đo lường theo lỗi bước thực tế theo độ hoặc tốt hơn nữa là theo phút cung.

Phương pháp truyền thống sử dụng lỗi phần trăm bắt nguồn từ các ứng dụng thường sử dụng động cơ ở chế độ bước đầy đủ để tạo ra mô-men xoắn tốt nhất. Tuy nhiên, trong ngành công nghiệp ngày nay, hầu hết các ứng dụng đều hoạt động ở chế độ bước nửa hoặc bước nhỏ. Độ chính xác của bước trong chế độ bước đầy đủ không còn đáp ứng được mục đích cho nhu cầu ngày nay nữa.

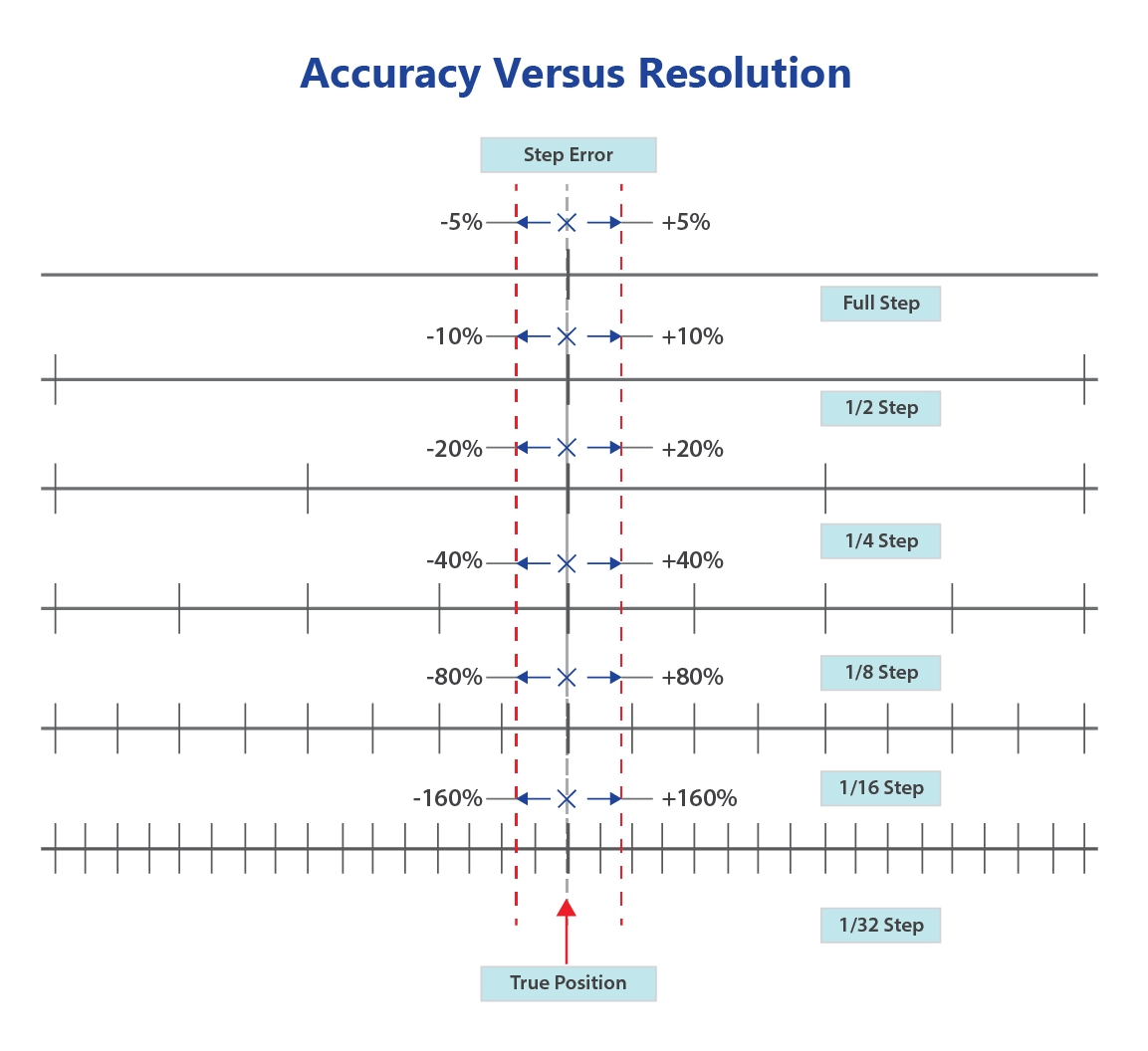

Độ chính xác của bước vốn có trong thiết kế cơ học của động cơ. Bước nhỏ làm tăng độ phân giải của bước nhưng không làm tăng độ chính xác của bước. Bước nhỏ trên động cơ không có độ chính xác bước tốt sẽ không tạo ra chuyển động mượt mà.

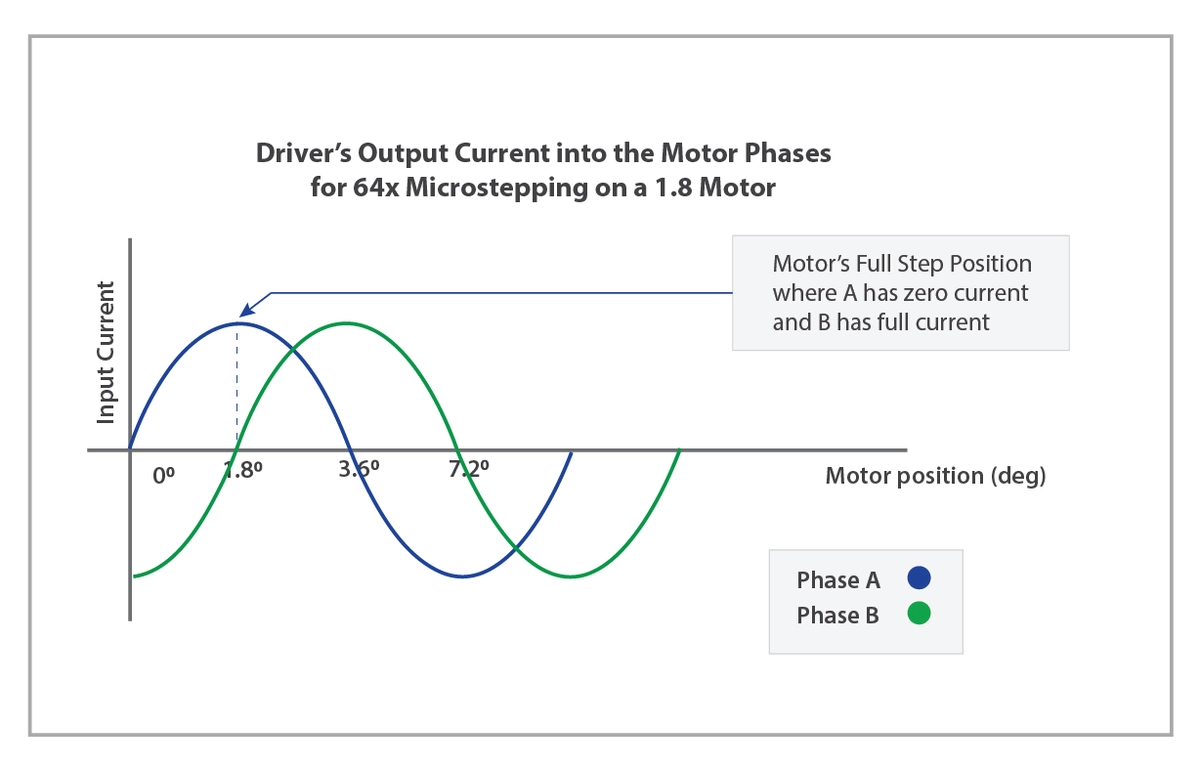

Bước vi mô được điều khiển bởi tỷ số dòng điện của động cơ giữa các pha từ bộ điều khiển động cơ. Bảng tỷ số dòng điện được xây dựng dựa trên đường cong mô men xoắn hình sin của động cơ bước. Xem Biểu đồ 1 để hiểu trực quan về cách thức hoạt động của bước vi mô liên quan đến dòng điện đầu vào đến hai pha của động cơ.

Động cơ không có đường cong mô men xoắn hình sin không thể theo vị trí bước vi mô. Vì không phải mọi động cơ đều có thể tạo ra đường cong mô men xoắn hình sin và tỷ số dòng điện không thể hoàn hảo từ bộ điều khiển điện tử, nên động cơ bước không thể duy trì độ chính xác như bước đầy đủ khi so sánh với bước vi mô.

Các nghiên cứu trong phòng thí nghiệm cho thấy sai số bước có thể tăng gấp đôi hoặc gấp bốn lần từ bước đầy đủ đến bước 1/64. Động cơ có độ chính xác bước tốt ở bước đầy đủ không tự động cung cấp độ chính xác bước tốt ở bước vi mô. Giả sử rằng động cơ bước vi mô hoàn hảo có thể duy trì sai số bước tuyệt đối bất kể số lượng bước vi mô, thì sai số bước 5% của một bước đầy đủ sẽ trở thành 10% của một bước ½ và 20% của một bước ¼. Tỷ lệ phần trăm kích thước bước vi mô sẽ lên tới 100% hoặc hơn ở số lượng bước vi mô cao. Do đó, việc báo cáo lỗi bước ở % của bước đầy đủ là vô nghĩa. Xem Biểu đồ 2 ở trang tiếp theo.

Ví dụ, một động cơ bước tiêu chuẩn với lỗi bước +/- 1,5% của bước đầy đủ có vẻ rất tốt. Hóa ra là lỗi +/- 4,2% (không phải 3% = 2 × 1,5%) của nửa bước và nó trở thành lỗi +/- 180% (không phải 96% = 64 × 1,5%) của bước 1/64 ở bước vi mô.

Không biết ứng dụng sử dụng bước ½, bước ¼, bước 1/8, bước 1/16, bước 1/32 hay bước 1/64, Lin Engineering đã định nghĩa lại độ chính xác của bước theo phút cung dựa trên bước 1/64 (1 phút cung là 1/60 độ). Bởi vì bất kỳ bước nào cao hơn 1/64 đều có rất ít tác động đến ứng dụng về mặt chuyển động mượt mà và tiếng ồn. Trong khi đó, một động cơ có độ chính xác bước tốt ở bước 1/64 tự động cung cấp độ chính xác bước tốt ở bước lớn hơn 1/64.

Là người dùng động cơ bước, chúng tôi quan tâm đến lỗi bước tuyệt đối dựa trên chế độ vận hành của mình. Việc chỉ định lỗi bước là % của bước đầy đủ là vô nghĩa, vì tỷ lệ phần trăm lỗi trở nên tệ hơn nhiều ở bước vi mô cao hơn. Động cơ bước 0,9° của Lin chỉ định lỗi +/- 1,5 phút cung ở bước 1/64. Nó có lỗi +/- 0,4 phút cung ở bước đầy đủ và lỗi +/- 0,6 phút cung ở nửa bước. 0,4 phút cung tương đương với 0,37% của 1,8° hoặc 0,72% của 0,9°. Nó tốt hơn nhiều so với tiêu chuẩn công nghiệp là 1,5% của 1,8°, được coi là tốt đối với hầu hết các nhà sản xuất động cơ bước. Đã đến lúc Lin chia sẻ với mọi người về độ chính xác bước thực sự tốt là gì.

Microstepping đã được định nghĩa rõ ràng là full-stepping, ½ steps và ¼ steps trong ngành. Thay vì nói 1/8 steps hoặc finer steps, hầu hết các kỹ sư bắt đầu nói 8 micro-stepping hoặc nhiều micro-stepping hơn. Sau đây là bảng để truyền đạt rõ ràng:

Chế độ bước

Bước đầy đủ = 1 bước nhỏ

1/2 bước = 2 bước nhỏ

1/4 bước = 4 bước nhỏ

1/8 bước = 8 bước nhỏ

1/10 bước = 10 bước nhỏ

1/16 bước = 16 bước nhỏ

1/32 bước = 32 bước nhỏ

1/64 bước = 64 bước nhỏ

1/128 bước = 128 bước nhỏ

1/256 bước = 256 bước nhỏ

Lỗi bước có thể dao động từ ±1,5 phút cung đến ±5 phút cung đối với động cơ cỡ 17, góc 0,9 độ và từ ±3 phút cung đến ±12 phút cung đối với động cơ 1,8 độ trong quá trình bước nhỏ. Động cơ Lin hoạt động tốt nhất ở cả phạm vi 0,9 độ và 1,8 độ. Đó là vì chúng tôi thiết kế một động cơ mô-men xoắn hình sin. Đây là một trong những lý do khiến động cơ 0,9 độ của Lin trở nên phổ biến nhất trong các ứng dụng chuyển động chính xác.

Một động cơ chính xác vượt trội cũng hiệu quả hơn về mặt cơ học. Rung động từ bước không chính xác gây lãng phí năng lượng và dẫn đến mất điện ròng từ hệ thống cơ điện. Động cơ có độ chính xác cao cung cấp nhiều năng lượng hơn cho tải so với động cơ mạnh hơn nhưng kém chính xác hơn.

Lần tới khi bạn thấy lỗi bước được định nghĩa là phần trăm, trước tiên hãy đảm bảo rằng bạn biết cách định nghĩa. Đó là phần trăm của toàn bộ bước hay ở một bước vi mô nhất định? Ngoài ra, lỗi thực tế tính bằng độ là bao nhiêu? Cách hiệu quả nhất để gọi ra lỗi bước là tính bằng phút cung (hoặc độ) và chỉ định lỗi ở độ phân giải bước cụ thể, như bước vi mô 16x hoặc 64x.

TÀI LIỆU THAM KHẢO

Độ chính xác bước: Một phép đo độ lệch tối đa của động cơ bước so với vị trí mong muốn hoặc được chỉ định. Độ chính xác bước không tích lũy hoặc độ lệch tìm thấy trong bất kỳ số bước nào không lớn hơn độ lệch tối đa cho một bước duy nhất.

Vi bước: Một kỹ thuật điều khiển điện tử chia tỷ lệ dòng điện trong các cuộn dây của động cơ để cung cấp các vị trí trung gian bổ sung (các bước) giữa các cực. Tạo ra sự quay trơn tru và độ phân giải vị trí cao.

Phút cung: Phút cung là đơn vị được sử dụng để mô tả các gia số độ rất nhỏ. Đơn vị này bằng 1/60 độ hoặc 0,01667°. Ngược lại, 60 phút cung bằng 1°.

Xem thêm: