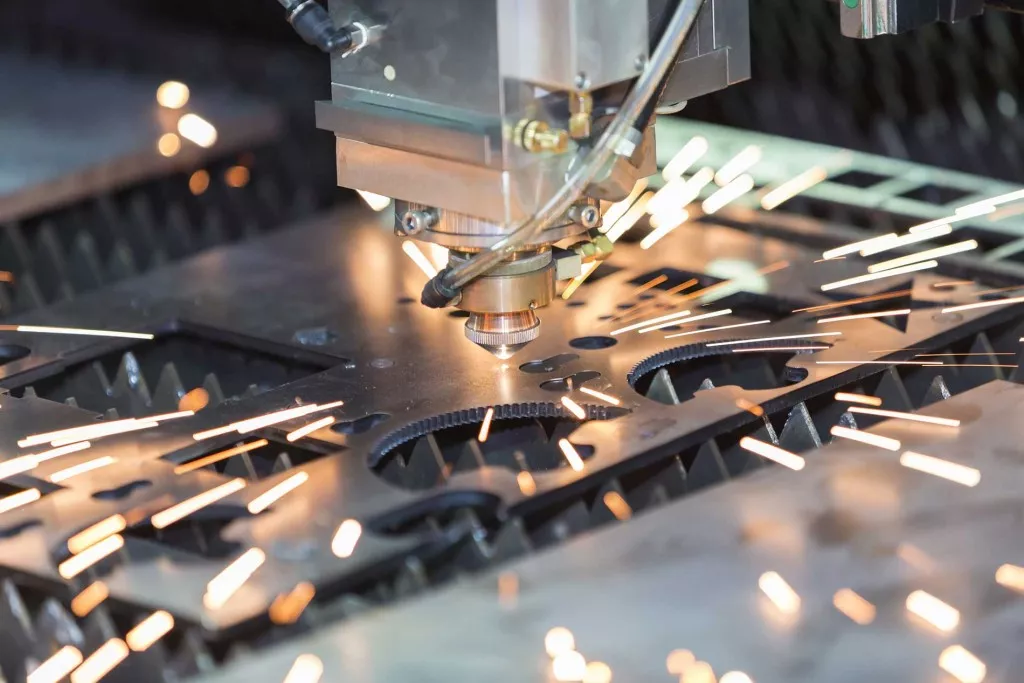

Các lỗi đường hàn laser phổ biến của máy hàn laser, nguyên nhân và giải pháp của chúng như sau:

1. Tia hàn laser

Tia hàn laser bắn tóe do hàn laser gây ra ảnh hưởng nghiêm trọng đến chất lượng bề mặt của mối hàn, đồng thời có thể làm nhiễm bẩn và làm hỏng thấu kính. Hiệu suất chung là: sau khi hoàn thành quá trình hàn laser, nhiều hạt kim loại xuất hiện trên bề mặt vật liệu hoặc phôi, bám dính vào bề mặt vật liệu hoặc phôi.

Lý do bắn tung tóe: bề mặt của vật liệu hoặc phôi được xử lý không được làm sạch, có vết dầu hoặc chất ô nhiễm hoặc có thể do lớp mạ kẽm bị bay hơi.

Giải pháp: A. Chú ý làm sạch vật liệu hoặc phôi trước khi hàn laser.

B. Spatter liên quan trực tiếp đến mật độ công suất. Việc giảm thích hợp năng lượng hàn có thể làm giảm bắn tóe.

2. Vết nứt

Các vết nứt được tạo ra trong quá trình hàn laser liên tục chủ yếu là các vết nứt nhiệt, chẳng hạn như vết nứt tinh thể, vết nứt hóa lỏng, v.v.

Nguyên nhân gây ra vết nứt: Nguyên nhân chủ yếu là do lực co ngót lớn của mối hàn trước khi đông cứng hoàn toàn.

Giải pháp: Làm đầy dây, làm nóng sơ bộ và các biện pháp khác có thể làm giảm hoặc loại bỏ các vết nứt.

3. khí khổng

Rỗ trên bề mặt mối hàn là một khuyết tật tương đối dễ gặp trong hàn laser.

Lý do xuất hiện lỗ chân lông: A. Bể hàn laser nóng chảy sâu và hẹp, tốc độ làm nguội rất nhanh. Khí sinh ra trong bể nóng chảy lỏng không có đủ thời gian để tràn ra ngoài, dễ dẫn đến hình thành lỗ rỗng.

B. Bề mặt của mối hàn không được làm sạch hoặc hơi kẽm của tấm mạ kẽm bị bay hơi.

Giải pháp: Làm sạch bề mặt phôi và bề mặt mối hàn trước khi hàn để cải thiện sự bay hơi của kẽm khi nung nóng. Ngoài ra, hướng thổi cũng sẽ ảnh hưởng đến việc tạo lỗ khí.

4. Cắt xén

Undercut đề cập đến: mối hàn không được tích hợp tốt với kim loại cơ bản, xuất hiện rãnh, độ sâu lớn hơn 0,5 mm và tổng chiều dài lớn hơn 10% chiều dài mối hàn hoặc lớn hơn chiều dài theo yêu cầu của tiêu chuẩn chấp nhận .

Lý do cho việc cắt xén: A. Nếu tốc độ hàn quá nhanh, kim loại lỏng trong mối hàn sẽ không được phân phối lại ở phía sau lỗ nhỏ và vết cắt xén sẽ được hình thành ở cả hai bên của mối hàn.

B. Nếu khoảng cách lắp ráp khớp quá lớn, kim loại nóng chảy trong chất làm đầy khớp sẽ giảm và vết cắt cũng dễ xảy ra.

C. Khi kết thúc quá trình hàn laser, nếu thời gian giảm năng lượng quá nhanh, các lỗ nhỏ rất dễ bị sập, điều này cũng sẽ gây ra các vết cắt cục bộ.

Giải pháp: A. Kiểm soát công suất xử lý và tốc độ của máy hàn laser sao cho phù hợp để tránh được hiện tượng cắt xén.

B. Vết cắt của mối hàn được tìm thấy trong quá trình kiểm tra có thể được đánh bóng, làm sạch và sửa chữa để đáp ứng các yêu cầu của tiêu chuẩn nghiệm thu.

5. Tích lũy mối hàn

Rõ ràng là có quá nhiều vật liệu độn trong đường hàn và đường hàn quá cao trong quá trình hàn đắp.

Nguyên nhân tích tụ mối hàn: tốc độ cấp dây quá nhanh hoặc tốc độ hàn quá chậm trong quá trình hàn.

Giải pháp: tăng tốc độ hàn hoặc giảm tốc độ cấp dây hoặc giảm công suất laser.

6. Độ lệch hàn

Kim loại mối hàn không hóa rắn ở trung tâm của cấu trúc khớp.

Nguyên nhân của tình trạng này: định vị không chính xác trong quá trình hàn, hoặc căn chỉnh thời gian và dây hàn phụ không chính xác.

Giải pháp: Điều chỉnh vị trí hàn, hoặc điều chỉnh vị trí của thời gian hàn và dây hàn, cũng như vị trí của đèn, dây và mối hàn.

7. Chỗ lõm đường hàn

Lõm mối hàn đề cập đến hiện tượng lõm trên bề mặt của kim loại mối hàn.

Nguyên nhân khiến mối hàn bị lõm: trong quá trình hàn, tâm điểm hàn kém. Tâm của vết nằm sát tấm dưới và lệch khỏi tâm mối hàn làm cho một phần kim loại cơ bản bị nóng chảy.

Giải pháp: điều chỉnh ánh sáng và lụa phù hợp.

8. Hình thành mối hàn kém

Hình thành đường hàn kém bao gồm: nếp gấp đường hàn kém, đường hàn không đều và không gọn gàng, sự chuyển tiếp không trơn tru giữa đường hàn và kim loại cơ bản, mối hàn kém và đường hàn không đều.

Nguyên nhân của tình trạng này: khi đường hàn bị hàn, cấp dây không ổn định hoặc ánh sáng không liên tục, v.v.

Giải pháp: Điều chỉnh độ ổn định của thiết bị.

9. Hàn

Hạt hàn đề cập đến: khi quỹ đạo của đường hàn thay đổi lớn, có khả năng xuất hiện hạt hàn hoặc hình dạng không đồng đều ở góc.

Nguyên nhân: Quỹ đạo đường hàn thay đổi lớn và việc dạy không đồng đều.

Giải pháp: Hàn theo các thông số tối ưu và điều chỉnh góc nhìn để các góc chuyển tiếp mạch lạc.

10. Xỉ xỉ trên bề mặt

Xỉ bề mặt đề cập đến: trong quá trình hàn, xỉ da có thể nhìn thấy từ bên ngoài xuất hiện chủ yếu giữa các lớp.

Phân tích các nguyên nhân tạo xỉ trên bề mặt: A. Trong quá trình hàn nhiều lớp và hàn nhiều lớp, lớp phủ giữa các lớp không sạch; hoặc bề mặt của lớp hàn trước không bằng phẳng hoặc bề mặt của mối hàn không đạt yêu cầu.

B. Kỹ thuật thao tác hàn không phù hợp như năng lượng đầu vào hàn thấp và tốc độ hàn cao.

Giải: A. Chọn dòng điện hàn và tốc độ hàn hợp lý. Lớp phủ giữa các lớp phải được làm sạch trong quá trình hàn nhiều lớp và hàn nhiều lớp.

B. Mài và loại bỏ các mối hàn có lẫn xỉ trên bề mặt, sửa chữa mối hàn nếu cần.

VNTECH luôn là trợ thủ đắc lực trong ngành sản xuất gia công. Đội ngũ chuyên viên và kỹ sư hàng đầu lĩnh vực tại công ty chúng tôi luôn hy vọng có cơ hội đồng hành cùng quý khách hàng trên con đường phát triển.

—————————————

VNTECH – XÂY DỰNG GIÁ TRỊ BỀN VỮNG

Xem thêm: